纯棉水刺无纺布滤尘自动清理装置的制作方法

1.本实用新型涉及无纺布生产装置,具体涉及一种纯棉水刺无纺布滤尘自动清理装置。

背景技术:

2.如图1可见,纯棉水刺无纺布生产过程中需要使用到滤尘系统。所述滤尘系统包括若干个同轴设置、末端平齐的滤料筒1,滤料筒1体积较大,其最外层直径约2300mm,工作深度约800mm,壁厚约40mm,各内层滤料筒1直径递减、工作深度、壁厚不变。无纺布生产过程中产生的滤尘最终汇集于各滤料筒1的弧形内表面,需要及时进行清理。

3.为了清理各滤料筒1弧形内表面的滤尘,现行做法是:取一根前端开口的吸嘴,其上连接往复式丝杆,用于驱动吸嘴沿滤料筒1的轴向进退,往复式丝杆连接旋转装置,用于驱动吸嘴沿滤料筒1的圆周向旋转;吸嘴后端与排风机管道连接,前端旋转与进给动作结合,从而实现滤尘清吸。由于需要同时做往复运动和圆周运动,驱动机构经常坏死,导致清吸效果不好,滤尘在滤料筒1局部积压严重时导致坏车停台,既影响生产、又增加机物料消耗。

技术实现要素:

4.本实用新型所要解决的技术问题在于提供一种纯棉水刺无纺布滤尘自动清理装置,能自动清吸滤尘,工作稳定可靠。

5.为解决上述技术问题,本实用新型的纯棉水刺无纺布滤尘自动清理装置,包括设置于滤料筒中轴线上的电机,所述电机的主轴上设置有连接体,所述连接体上固定设置有主气杆,所述连接体的前端还设置有旋转法兰,所述旋转法兰一端与所述主气杆气密连接、另一端经弯头气密连接有波纹管,所述波纹管与风机连接;

6.还包括外部定位装置,用于固定所述弯头、波纹管;

7.所述主气杆一侧等间距的设置有若干个吸风口;

8.还包括多根吸风管,所述吸风管一端封闭、另一端与所述吸风口螺纹连接;所述吸风管上沿其长度方向切割有吸风槽,所述吸风槽在吸风管圆周径向的开口方向与所述主气杆的长度方向平行,且开口端背离于所述主气杆的中点。

9.优选的,所述主气杆上设置有若干个与所述吸风口分别匹配的三通电磁阀,所述三通电磁阀的主通道与所述主气杆连接、旁通道与所述吸风口之一连接;还包括控制系统,用于控制多个三通电磁阀间歇工作。

10.本实用新型的优点体现在:a、电机带动主气杆旋转的同时,吸风槽对滤料筒内侧表面进行吸尘作业,吸风槽长度与滤料筒工作深度匹配,能达到较好的清吸效果;b、工作过程中,电机、主气杆只作圆周向转动,传动结构简单,故障率低、使用寿命长;c、配备三通电磁阀和控制系统后,采用间歇工作模式,风机同一时刻仅承担一个吸风管工作负荷,风机荷载减轻,吸风管所得风量提高,并可防止风机过载导致的故障。

附图说明

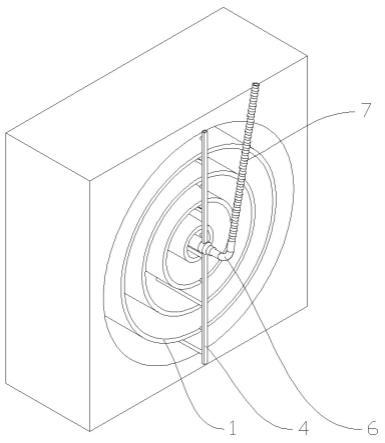

11.图1是实施例一的立体结构示意图;

12.图2是图1的横截面图;

13.图3是图2沿a-a线的剖视图;

14.图4是图3中b处的放大示意图;

15.图5是实施例二的立体结构示意图;

16.图6是图5的横截面图;

17.图7是图6中c处的放大示意图。

具体实施方式

18.以下结合附图对本实用新型的具体实施方式作进一步说明。

19.实施例一

20.如图1、图2、图3、图4可见,本实施例的纯棉水刺无纺布滤尘自动清理装置包括设置于滤料筒1中轴线上的电机2,所述电机2的主轴上设置有连接体3,所述连接体3上固定设置有主气杆4,所述连接体3的前端还设置有旋转法兰5,所述旋转法兰5一端与所述主气杆4气密连接、另一端经弯头6气密连接有波纹管7,所述波纹管7与风机连接。

21.所述主气杆4与所述电机2的主轴垂直,当主轴自转时,主气杆4沿多个滤料筒1的端面转动。

22.还包括外部定位装置,用于固定所述弯头6、波纹管7,本装置工作时,弯头6、波纹管7不参与旋转。

23.所述主气杆4一侧等间距的设置有若干个吸风口40。

24.还包括多根吸风管8,所述吸风管8一端封闭、另一端与所述吸风口40螺纹连接;所述吸风管8上沿其长度方向切割有吸风槽80,所述吸风槽80在吸风管8圆周径向的开口方向与所述主气杆4的长度方向平行,且开口端背离于所述主气杆4的中点。上述结构,使得吸风管8在轴向与滤料筒1中轴线平行布置;在吸风管8的径向,吸风槽80开口面向滤料筒1的内表面;且主气杆4带动吸风管8旋转时,吸风槽80始终面向滤料筒1的内表面。

25.工作过程:

26.a、依据滤料筒1数量,在主气杆4选择若干个吸风口40,分别螺纹连接一个吸风管8,并使吸风槽80与主气杆4长度方向对正,即,使吸风槽80与滤料筒1内表面垂直;闲置不用的吸风口40使用堵头封闭。

27.b、启动风机,若干个吸风槽80及其对应吸风管8、主气杆4、旋转法兰5、弯头6、波纹管7形成吸风管路;

28.c、启动电机2,主气杆4带动多个吸风管8旋转,同步对多个滤料筒1内表面滤尘进行清吸。

29.实施例二

30.在实施例一的基础上,本实施例进一步优化了吸尘方式,以降低风机瞬时负荷。具体而言,是增加控制手段,使多个吸风管8间歇工作。

31.如图5、图6、图7可见,本实施例中,所述主气杆4上设置有若干个与所述吸风口40分别匹配的三通电磁阀41,所述三通电磁阀41的主通道与所述主气杆4连接、旁通道与所述

吸风口40之一连接。

32.还包括控制系统,用于控制多个三通电磁阀41间歇工作。

33.所述三通电磁阀41的主通道常开、旁通道常闭。控制系统发出工作指令时,三通电磁阀41之一的旁通道打开,主通道仍然保持常开状态,此时风机仅与吸风管8之一连通,对一个滤料筒1内表面滤尘进行清吸;达到设定时长后,当前三通电磁阀41停止工作,恢复为主通道常开、旁通道常闭状态;控制系统向下一个三通电磁阀41发出工作指令,如此循环,实现多个滤料筒1内表面滤尘清吸。

34.本实施例中,所述三通电磁阀41的主通道常开,因而主气杆4始终畅通,三通电磁阀41可单独作业对一个滤料筒1进行清吸、也可并行作业对多个滤料筒1进行清吸。

35.工作过程:

36.a、依据滤料筒1数量,在主气杆4选择若干个吸风口40,分别螺纹连接一个吸风管8,并使吸风槽80开口与主气杆4长度方向对正,即,使吸风槽80与滤料筒1内表面垂直;所有吸风口40均匹配安装一个三通电磁阀41,其主通道常开、旁通道常闭。

37.b、控制系统工作,向三通电磁阀41之一下达指令,使其主通道常开、旁通道打开;启动风机,吸风槽80之一及其对应吸风管8、主气杆4、旋转法兰5、弯头6、波纹管7形成吸风管路。

38.c、启动电机2,主气杆4带动多个吸风管8旋转,对滤料筒1之一的内表面滤尘进行清吸。

39.d、达到设定条件后,控制系统工作,切换下一个三通电磁阀41工作,如此循环,依次对多个滤料筒1的内表面滤尘进行清吸。

40.由于采用间歇工作模式,风机工作过程中,同一时刻仅承担一个吸风管8工作负荷,在风机荷载得到减轻的同时,当前吸风管8所得风量大为提高,通过循环工作,各滤料筒1依次接受清吸,并可防止风机过载导致的故障。

41.本实施例中,所述主气杆4外轮廓截面为矩形,便于各附件安装。其内腔设置为圆管,从而能以螺纹连接方式互相级联,便于实现模块化组装。

42.本实施例中,所述连接体3上安装有导电滑环,用于向多个三通电磁阀41供电,所述导电滑环一端与连接体3连接、另一端与所述弯头6连接,从而使得电源与运动件分离。

43.本实用新型的具体实施方式包括但不局限于上述实施例,在不背离本实用新型精神及其实质的情况下,熟悉本领域的技术人员可根据本实用新型作出各种相应的改变和变形,但仍然落入本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1