一种H酸溶剂硝化装备的制作方法

一种h酸溶剂硝化装备

技术领域

1.本实用新型涉及h酸生产技术领域,具体涉及一种h酸溶剂硝化装备。

背景技术:

2.硝化反应是一个强放热反应,混酸硝化时,反应生成水稀释硫酸并将放出稀释热,这部分热量相当于反应热的7.5%~10%,一这样大的热量若不及时移走,会发生超温,造成多硝化、氧化等副反应,甚至还会发生硝酸大量分解,产生大量红棕色no2气体,使得反应装置内压力增大,同时主副反应速度的加快,还将继续产生更大量的热量。而温度直接影响生产安全和产品质量,因此硝化设备中一般都需要有降温措施,用来控制反应器内的温度,确保安全生产和优质的产品质量。

3.现有专利与本专利比较接近的,名称是:一种制备h酸的硝化装置(申请号-cn201820348542.1),该专利通过管式混合硝化反应器换热单元与所述管式混合硝化反应器本体集成设置,使得所述磺化液和所述硝酸在所述管式混合硝化反应器本体内混合时产生的热量同时得到释放。但管式降温是通过管路包裹反应器,不能将反应器外周包裹严密,降温效果还有待改进。

技术实现要素:

4.本实用新型的目的在于:提供一种散热效率高、反应效率高、使用安全可靠的h酸溶剂硝化装备。

5.本实用新型的技术方案是:

6.一种h酸溶剂硝化装备,包括反应器本体、夹套层、搅拌器和传动装置;其特征在于:所述的反应器本体外周紧密贴合有夹套层,所述的夹套层为均布冷却块的圆筒形结构,所述夹套层左端设置有进水管,右端设置有出水管,所述冷却块内部均为中空结构,所述的冷却块顶部均与进水管连通,冷却块底部与出水管连通;所述反应器内部设置有螺旋形搅拌器,搅拌器顶端通过传动装置连接电机;反应器左端设置有进料管、安全阀和人孔,反应器右端设置有出料管和排气管。

7.进一步的,所述的夹套层内的冷却块为交错的凹凸形,即相邻的两个冷却块一个为凸台结构,一个为凹槽结构,冷却块的长度与反应器本体长度相等,反应器外周形状与夹套层凹凸配合。

8.进一步的,所述的安全阀连接压力表和报警装置。

9.进一步的,所述的反应器本体上安装有温度检测仪。

10.进一步的,所述的排气管设置在反应器右端顶部,排气管通往排气装置。

11.进一步的,所述的搅拌器包括搅拌轴和搅拌叶片,所述搅拌器从反应器左端延伸至反应器右端,搅拌叶片螺旋形环绕在搅拌轴上。

12.进一步的,所述的进水管连接循环水泵,所述的出水管连接冷却水箱,进水管进水口安装有滤网。

13.进一步的,所述的反应器本体底部安装有底座。

14.实用新型的有益效果在于:

15.1、夹套为凹凸排布的冷却块,能够对整个反应器进行快速降温,冷却块内部为中空结构,可以充满冷却介质,然后通过控制冷却介质的流动速度来控制温度变化,快捷方便;冷却块的长度与反应器长度相等,能够对反应器本体外周全包裹,降温冷却更迅速;

16.2、搅拌器的螺旋形搅拌叶片贯穿在反应器内部,可以对反应器内的溶剂进行彻底搅拌,通过电机和传动装置控制转速,适应生产需求;

17.3、进水管和出水管以及循环水泵之间,配合使用来调整冷却介质流速,可以在较短时间内实现降温速度的变化,进水管进水口的滤网过滤杂质,避免出现堵塞现象;节约了反应等待降温的时间,提高了生产率。

附图说明

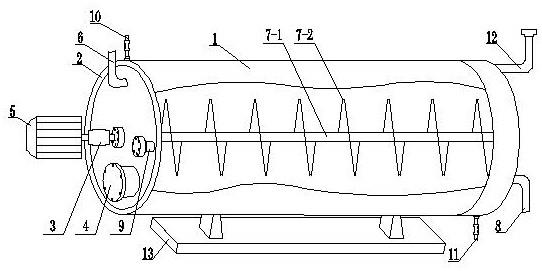

18.图1为本实用新型的结构示意图;

19.图2为夹套层结构示意图;

20.图3为夹套层的冷却块展开平面结构示意图;

21.图4为本实用新型实施例2结构示意图。

22.图中:1、反应器本体;2、夹套层;2-1、冷却块;3、传动装置;4、人孔;5、电机;6、进料管;7、搅拌器;7-1、搅拌轴;7-2、搅拌叶片;8、出料管;9、安全阀;10、进水管;11、出水管;12、排气管;13、底座。

具体实施方式

23.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。以下对至少一个示例性实施例的描述实际上仅仅是说明性的,决不作为对本技术及其应用或使用的任何限制。基于本技术中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

24.实施例1:

25.如附图1~3所示,该h酸溶剂硝化装备,包括反应器本体1、夹套层2、搅拌器7和传动装置3;所述的反应器本体1外周紧密贴合有夹套层2,所述的夹套层2为均布冷却块2-1的圆筒形结构,所述夹套层2左端设置有进水管10,右端设置有出水管11,所述冷却块2-1内部均为中空结构,所述的冷却块2-1顶部均与进水管10连通,冷却块2-1底部与出水管11连通;所述反应器内部设置有螺旋形搅拌器7,搅拌器7顶端通过传动装置3连接电机5;反应器左端设置有进料管6、安全阀9和人孔4,反应器右端设置有出料管8和排气管12。

26.所述的夹套层2内的冷却块2-1为交错的凹凸形,即相邻的两个冷却块2-1一个为凸台结构,一个为凹槽结构,凸形冷却块2-1厚度大,容积也大,冷却介质进入量更多。反应器本体1外周形状与夹套层2凹凸配合,在反应器本体1内的溶剂在搅拌器7下搅拌时,可以受到夹套层2的凹凸结构的冲击,有助于混合更充分。夹套为凹凸排布的冷却块2-1,能够对整个反应器进行快速降温,冷却块2-1内部为中空结构,可以充满冷却介质,然后通过控制冷却介质的流动速度来控制温度变化,快捷方便。冷却块2-1的长度与反应器长度相等,能

够对反应器本体1外周全包裹,降温冷却更迅速。

27.所述的安全阀9连接压力表和报警装置,在反应器本体1内压力异常时,发出警报声,通过安全阀9及时泄压,避免发生危险。人孔4便于装备的安装和调试。

28.所述的反应器本体1上安装有温度检测仪,可以随时监控反应器本体1内部的温度变化,以便于及时调整夹套层2内冷却介质的流速。

29.所述的排气管12设置在反应器右端顶部,排气管12通往排气装置,排气装置对反应中产生的有害气体进行环保处理。

30.所述的搅拌器7包括搅拌轴7-1和搅拌叶片7-2,所述搅拌器7从反应器左端延伸至反应器右端,搅拌叶片7-2螺旋形环绕在搅拌轴7-1上。搅拌在硝化反应起始阶段尤为重要,特别是在间歇硝化反应的加料阶段,停止搅拌或桨叶脱落都将是非常危险的。螺旋形搅拌叶片7-2稳定性更好,同时能在电机5以及传动装置3的控制下,保持稳定的搅拌速率。

31.所述的进水管10连接循环水泵,所述的出水管11连接冷却水箱,进水管10进水口安装有滤网,进水管10和冷却块2-1、出水管11一起串联,通过循环水泵冷却介质持续从进水管10进,从出水管11出,冷却介质一直流动带走反应器本体1产生的热能,对其进行有效降温。

32.所述的反应器本体1底部安装有底座13,因为反应器本体1为圆柱形,安装在底座13上牢固平稳。

33.具体实施中:

34.在反应开始前,首先将进水管10打开,出水管11关闭,冷却介质从进水管10依次流入夹套层2内的冷却块2-1中,冷却介质都充满后,将h酸溶剂从进料口加入反应器本体1内,开启电机5,电机5通过传动装置3带动搅拌器7转动,h酸溶剂在搅拌叶片7-2的转动下,也开始翻转混合,同时撞击夹套层2凹凸结构的内壁,混合更充分;开启出水管11和循环水泵,冷却介质循环流动,在夹套层2的冷却作用下,反应中的热量被及时释放。

35.这个过程中,产生的热量会使反应器本体1内部温度上升,随时观测温度计数值,同时调整冷却介质的流速,夹套层2内冷却块2-1内的冷却介质能够快速将热量带出,进而使反应器本体1温度稳定在所需温度,直至h酸溶剂的硝化反应完成,从出料管8排出,进入下一工艺流程。

36.实施例2:

37.本实施例与实施例1结构基本相同,

38.不同之处在于;如附图4所示,将夹套层2内的冷却块2-1分为两组,分别配置进水管10和出水管11,形成单独的循环冷却系统,这样提高冷却效率,温度控制更及时迅速。

39.本实施例的工作原理及使用方法与实施例1基本相同;就不再详述。

40.以上所述只是本实用新型的较佳实施例而已,上述举例说明不对本实用新型的实质内容作任何形式上的限制,所属技术领域的普通技术人员在阅读了本说明书后依据本实用新型的技术实质对以上具体实施方式所作的任何简单修改或变形,以及可能利用上述揭示的技术内容加以变更或修饰为等同变化的等效实施例,均仍属于本实用新型技术方案的范围内,而不背离本实用新型的实质和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1