一种用于高粘度硅橡胶合成的均热反应装置的制作方法

1.本实用新型涉及合成反应装置的技术领域,尤其涉及一种用于高粘度硅橡胶合成的均热反应装置。

背景技术:

2.硅橡胶是有机硅下游主要产品之一,占有重要的市场份额,为确保硅橡胶产品质量的稳定,合成反应过程控制尤为重要。合成反应一般是在合成反应釜中进行,通过反应釜夹套进行加热聚合,开始聚合后硅橡胶粘度极速上涨,此时仅从夹套蒸汽供给来达到合成反应所需的温度,传热效果并不理想,并且,较大粘度的硅橡胶料已无法进行机械搅拌。通常是靠近反应釜边缘的温度高,中心温度低,最终导致釜边缘与中心位置聚合的差异化,影响硅橡胶的稳定性。

3.公开号为cn102962022a的中国发明专利公开了一种层热式反应釜,包括釜体、搅拌器,釜体设有若干个夹层,夹层为环形空腔,空腔内盘旋设置导油管,每个夹层的导油管连接至釜体的油量控制装置,油量控制装置再通过管道连接至导热油加热装置,构成导热油循环系统;釜体内每个夹层设有感温装置,并与油量控制装置连接配套。但是,釜体夹层内设置的导热油循环系统对于釜内高粘度硅橡胶的传热效果仍不理想,硅橡胶聚合反应时的粘度上升极快,中心温度并未得到很好传热,导致温度差异化明显。

技术实现要素:

4.为了解决高粘度硅橡胶合成反应过程中,反应釜边缘和内部温度差异化较大的问题,本实用新型提供了一种用于高粘度硅橡胶合成的均热反应装置,通过在反应釜内增设导热管路,并将其与反应釜夹套连通形成导热回路,反应釜边缘及中心传热效率一致化,从而达到均匀传热的目的。

5.本实用新型的具体技术方案为:一种用于高粘度硅橡胶合成的均热反应装置,包括反应釜,所述反应釜包括釜内腔和设于釜内腔外层的夹套;所述釜内腔内沿周向设有螺旋形分布的导热管;所述釜内腔和夹套间设有环形的容置空间;所述容置空间通过釜内腔与导热管连通;所述反应釜内导热用热流体自上而下通过容置空间和导热管进行导热。

6.本实用新型中的高粘度硅橡胶合成反应装置增设了釜内的导热管,并将导热管与反应釜夹套连通,形成导热回路。现有的合成反应釜仅依靠夹套传热,受热并不均匀,加设螺旋形导热管能够增加传热面积,提高传热效率,避免硅橡胶合成过程中粘度提升过快,造成釜边缘与中心位置聚合的温度差异化问题,合成硅橡胶的稳定性也更好。反应釜内热流体由夹套处自上而下通入导热,使得热流体充满容置空间和导热管,相比于夹套传热的效率更高,物料能够直接与导热管接触而传递热量,使得热量更均匀地传送到反应釜中心位置,达到整个反应釜内反应聚合温度基本一致的目的。而且,该装置结构简单,能耗较低,传热效果改善明显,适应于工业化生产。

7.作为优选,所述夹套设有热流体进入管道和热流体输出管道;所述热流体进入管

道和热流体输出管道分别与导热管相连通。

8.作为优选,所述反应釜还包括位于反应釜内的搅拌部件;所述搅拌部件包括与反应釜顶部连接的搅拌轴和与搅拌轴连接的搅拌叶片。

9.作为优选,所述导热管为紧靠釜内腔内侧壁周向设置。

10.导热管紧靠釜内腔内侧壁周向设置时,并不阻碍反应釜内的搅拌部件的运转,并借助于搅拌时的高剪切作用,加速热量传递,提高反应釜内温度的均一性。

11.作为优选,所述导热管为远离釜内腔内侧壁且绕搅拌轴外周向设置。

12.导热管绕搅拌轴外周向设置时,更有利于反应釜内中心温度的提高,从而使得热量更快更均匀地传递至物料,显著提高传热效率。

13.作为优选,所述搅拌叶片位于导热管下方。

14.搅拌叶片位于导热管下方时可确保导热管不会影响机械搅拌的运行,并且,搅拌形成的剪切作用以及带动物料运动的特性,更有助于热量传递,将搅拌叶片位于下方有利于带动反应釜底部物料,实现传热和聚合的一致性。再加上硅橡胶合成反应时还需要釜底通氮气来实现反应聚合,输入气体快速向上运动与搅拌作用结合,有助于将物料产生对流,提高传热效率。

15.作为优选,所述反应釜还包括设于顶部的进料口和设于底部的出料口。

16.作为优选,所述反应釜还包括设于底部、为釜内腔内通入氮气的氮气管。

17.与现有技术相比,本实用新型具有以下技术效果:

18.(1)增设釜内的导热管,并将导热管与反应釜夹套连通,形成导热回路,能够增加传热面积,提高传热效率;物料能够直接与导热管接触而传递热量,使得热量更均匀地传送到反应釜中心位置,避免硅橡胶合成过程中粘度提升过快,造成釜边缘与中心位置聚合的温度差异化问题;

19.(2)该装置结构简单,能耗较低,传热效果改善明显,适应于工业化生产。

附图说明

20.图1为本实用新型中实施例1的结构示意图;

21.图2为本实用新型中实施例2的结构示意图。

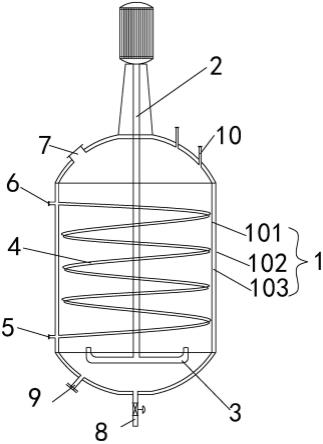

22.附图标记为:反应釜1、釜内腔101、夹套102、容置空间103、搅拌轴2、搅拌叶片3、导热管4、热流体输出管道5、热流体进入管道6、进料口7、出料口8、氮气管9、放空管10。

具体实施方式

23.下面结合实施例对本实用新型作进一步的描述。在本实用新型中所涉及的装置、连接结构和方法,若无特指,均为本领域公知的装置、连接结构和方法。

24.实施例1

25.一种用于高粘度硅橡胶合成的均热反应装置,包括,反应釜1包括釜内腔101和设于釜内腔101外层的夹套102,釜内腔101和夹套102间设有环形的容置空间103。反应釜1的顶部设有进料口7,反应釜1的底部设有出料口8。反应釜1内有与反应釜1同轴且垂直设置的搅拌部件,搅拌部件依靠反应釜1顶部连接的电机进行搅拌运转,搅拌部件包括与电机连接的搅拌轴2和与搅拌轴2连接的搅拌叶片3。

26.如图1所示,紧靠反应釜1内侧壁沿周向还设有螺旋形分布的导热管4,导热管4与容置空间103相连通,夹套102设有热流体进入管道6和热流体输出管道5,热流体进入管道6和热流体输出管道5分别与导热管4相连通。导热用热流体通过热流体进入管道6进入容置空间103和导热管4进行导热,之后由热流体输出管道5输出至反应釜1外部的加热循环系统实现循环。

27.另外,搅拌叶片3位于导热管4下方,再加上设于反应釜1底部的氮气管9,搅拌作用带动反应釜底部物料的同时,向釜内腔101内通入氮气快速向上运动,有助于将物料产生对流,提高传热效率,实现传热和聚合的一致性。反应完成后,气体由设于反应釜1顶部的放空管10排出。

28.本实用新型通过增设釜内的导热管,并将导热管与反应釜夹套连通,形成导热回路,能够增加传热面积,提高传热效率;物料能够直接与导热管接触而传递热量,使得热量更均匀地传送到反应釜中心位置,避免硅橡胶合成过程中粘度提升过快,造成釜边缘与中心位置聚合的温度差异化问题。并且,本实用新型的装置结构简单,能耗较低,传热效果改善明显,适应于工业化生产。

29.实施例2

30.一种用于高粘度硅橡胶合成的均热反应装置,包括反应釜1,反应釜1包括釜内腔101和设于釜内腔101外层的夹套102,釜内腔101和夹套102间设有环形的容置空间103。反应釜1的顶部设有进料口7,反应釜1的底部设有出料口8。反应釜1内有与反应釜1同轴且垂直设置的搅拌部件,搅拌部件依靠反应釜1顶部连接的电机进行搅拌运转,搅拌部件包括与电机连接的搅拌轴2和与搅拌轴2连接的搅拌叶片3。

31.如图2所示,反应釜1内还设有螺旋形分布的导热管4,导热管4为绕搅拌轴2周向设置并与容置空间103相连通,夹套102设有热流体进入管道6和热流体输出管道5,热流体进入管道6和热流体输出管道5分别与导热管4相连通。导热用热流体通过热流体进入管道6进入容置空间103和导热管4进行导热,之后由热流体输出管道5输出至反应釜1外部的加热循环系统实现循环。

32.另外,搅拌叶片3位于导热管4下方,再加上设于反应釜1底部的氮气管9,搅拌作用带动反应釜底部物料的同时,向釜内腔101内通入氮气快速向上运动,有助于将物料产生对流,提高传热效率,实现传热和聚合的一致性。反应完成后,气体由设于反应釜1顶部的放空管10排出。

33.以上所述,仅是本实用新型的较佳实施例,并非对本实用新型作任何限制,凡是根据本实用新型技术实质对以上实施例所做的任何简单修改、变更以及等效结构变换,均仍属于本实用新型技术方案的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1