一种热交换蓄热式SCR脱硝设备的制作方法

一种热交换蓄热式scr脱硝设备

技术领域

1.本实用新型涉及热交换设备技术领域,尤其涉及一种热交换蓄热式scr脱硝设备。

背景技术:

2.我国当前面临着以雾霾为代表的严重大气污染问题。在形成雾霾的众多前体物中,氮氧化物(nox)是重要一种。氮氧化物的大量排放不仅会带来酸雨、臭氧层破坏等问题,还容易与大气中的nh3、so2 及烃类化合物经过复杂的化学反应形成二次颗粒物,给人类健康和生态环境带来极大危害。因此,加强对氮氧化物治理已成为我国经济社会可持续发展的一项迫切任务。

3.工业源氮氧化物排放具有来源分布广、烟气组成复杂、工况波动大等特点,一定程度上增加了其治理难度。对于现有的烟气治理,虽然建立了烟气排放标准,但各种成本较低的非催化烟气脱硝技术,如 sncr(选择性非催化还原)、氧化吸收脱硝、活性焦脱硝等仍作为企业选择的主要方法。其存在处理效率不够高的问题,更为重要的是,这些技术在正常运行中会不可避免产生氨逃逸、臭氧泄漏等二次污染,存在一定安全隐患,使得烟气污染物减排效果大大削弱。因此,使用烟气净化效率更高、性能更为安全可靠的scr技术是未来工业源氮氧化物排放控制发展总的趋势。

4.目前比较成熟scr工艺分为:高中温scr、中低温scr,然而中低温scr工艺的最低起活温度在180℃,正常运行温度在200℃~250℃,以垃圾焚烧烟气为例,垃圾焚烧烟气从激冷室出来的温度约 190℃,再经过脱酸、吸附、除尘,烟气温度只有约150℃,采用中低温scr工艺,需要将原烟气温度从150℃升至200℃以上进行脱硝处理,脱硝效率高,成熟稳定,但是需要将烟气升温,能源消耗巨大,运行成本高。

5.为解决上述缺陷,现提供一种解决方案。

技术实现要素:

6.本实用新型的目的是为了解决在脱硝时如何保持蓄热层热量收集,并对新进烟气进行升温的问题,而提出的一种热交换蓄热式scr 脱硝设备。

7.为了实现上述目的,本实用新型采用了如下技术方案:

8.一种热交换蓄热式scr脱硝设备,包括壳体,所述壳体内具有燃烧室,位于所述燃烧室底部设有气室,所述气室与所述燃烧室之间设有用于使所述气室内的气体分散上升的气体分布器,且所述燃烧室下方设有蓄热层,所述蓄热层顶部设有催化剂层;所述脱硝装置还包括进气室、出气室以及至少一个导气室,所述导气室与所述进气室之间通过第一管道连通,所述导气室与所述出气室之间通过第二管道连通,所述导气室与所述气室之间通过第三管道连通;所述导气室内设有第一挡板阀和第二挡板阀,所述第一挡板阀位于所述第一管道与导气室连接口的相对一侧,且所述第一挡板阀用于对第一管道与导气室的连接口进行封堵,所述第二挡板阀位于所述第二管道与所述导气室连接口的相对一侧,且所述第二挡板阀用于对所述第二管道与所述导气室的连接口进行封堵。

9.优选地,所述导气室的数量为两个,所述壳体内固定连接有隔板,所述隔板将所述气室分为第一集气室和第二集气室,以及将所述蓄热层分为第一蓄热层本体和第二蓄热层本体,所述气体分布器包括安装在所述第一集气室和第一蓄热层本体之间的第一分流板,以及安装在所述第二集气室和第二蓄热层本体之间的第二分流板,所述第一分流板和第二分流板上均设有多个等距分散或不等距分散排列的出气孔。

10.优选地,所述第一挡板阀和第二挡板阀均包括安装在所述导气室顶部且与所述导气室密封连接的气缸,所述气缸的输出端设有推杆,所述推杆底部固定连接有挡板本体,所述导气室与所述第一管道和第二管道的连接口均有密封件,所述挡板本体与所述密封件贴合实现密封。

11.优选地,所述挡板本体包括第一密封板,所述第一密封板底部设有第二密封板,所述密封件包括安装在连接口内的固定板,所述固定板上安装有第三密封板,所述第一密封板与所述第三密封板的顶面贴合,所述第二密封板的外侧与所述第三密封板内壁贴合。

12.优选地,所述固定板的底部安装有密封桶,所述密封桶内密封滑动连接有密封块,所述密封块顶部固定连接有连杆,所述连杆上端固定连接有顶板,所述连杆上套接有弹簧,所述弹簧两端分别与所述顶板和固定板相抵,所述第三密封板上设有气囊条,所述导气室上设有气通道,所述密封桶与所述气囊条之间通过所述气通道连通,还包括连接在所述密封桶上的阀门组件。

13.优选地,所述气囊条为两组,其中一组所述气囊条连接在所述第三密封板的顶部、另一组所述气囊条连接在所述第三密封板的内侧壁。

14.优选地,所述燃烧室顶部设有燃烧器,以及在所述燃烧室外部设有用于对燃烧室进行测温的测温仪表,所述测温仪表的数量不低于两个。

15.优选地,所述燃烧室顶部设有喷氨口,所述脱硝口上安装有脱硝喷枪。

16.优选地,所述进气室和所述出气室上均连接有新风阀。

17.一种热交换蓄热式scr脱硝方法,废气通过新风机进入所述进气室,进行以下步骤处理:

18.s1:导气室内的第二挡板阀呈关闭状态,第一挡板阀呈开启状态,废气通过第一管道进入导气室,并通过导气室进入气室内汇集;

19.s2:气室内的废气在气体分布器的作用下在其横截面内均匀向上流动;

20.s3:废气进入蓄热层内,并通过内部的蓄热陶瓷体进行换热,蓄热陶瓷体放热降温,而废气吸热升温,升温到200~250℃,升温后的废气向上进入催化剂层;

21.s4:延续s3,在催化剂层内,从喷氨口进入的氨水在200~250℃温度和催化剂的作用下,有选择性地与废气中氮氧化物反应并生成无毒无污染的氮气和水,并放出大量的热量,此时废气变成净化后的高温废气;

22.s5:延续s4,关闭第一挡板阀,同时开启第二挡板阀,洁净废气依次经过气室、导气室,然后从出气室排出。

23.与现有技术相比,本实用新型提供了一种热交换蓄热式scr脱硝设备,具备以下有益效果:

24.1、本实用新型的气体分布器对进入壳体内的废气进行均风,均风后的废气与蓄热陶瓷体接触时,两者之间的传热更加快速。

25.2、本实用新型运行设备少,操作简便,维护方便,安全可靠。

26.3、本实用新型不仅脱硝效率高达90%以上,而且通过蓄热陶瓷“贮存”脱硝反应的反应热来预热新进入的废气,从而节省升温所需要的燃料消耗,降低运行成本。

附图说明

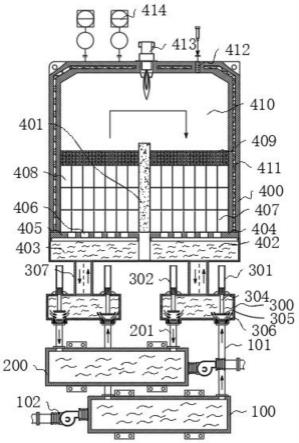

27.图1为本实用新型提出的一种热交换蓄热式scr脱硝设备的结构示意图一;

28.图2为本实用新型提出的一种热交换蓄热式scr脱硝设备的结构示意图二;

29.图3为本实用新型提出的一种热交换蓄热式scr脱硝设备导气室的结构示意图一;

30.图4为本实用新型提出的一种热交换蓄热式scr脱硝设备导气室的结构示意图二;

31.图5为本实用新型提出的一种热交换蓄热式scr脱硝设备壳体的立体图;

32.图6为本实用新型提出的一种热交换蓄热式scr脱硝设备图3中a部分的结构示意图;

33.图7为本实用新型提出的一种热交换蓄热式scr脱硝设备图4中 b部分的结构示意图。

34.图中:100、进气室;101、第一管道;102、新风阀;200、出气室;201、第二管道;300、导气室;301、第一挡板阀;302、第二挡板阀;304、推杆;305、第一密封板;306、第二密封板;307、第三管道;308、第三密封板;309、密封桶;310、密封块;311、连杆; 312、顶板;313、弹簧;314、气通道;315、阀门组件;316、气囊条;400、壳体;401、隔板;402、第一集气室;403、第二集气室; 404、第一分流板;405、第二分流板;406、出气孔;407、第一蓄热层本体;408、第二蓄热层本体;409、催化剂层;410、燃烧室;411、保温层;500、气室。

具体实施方式

35.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。

36.在本实用新型的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

37.实施例1:

38.请参照图2-图4,在本实施例中公开一种热交换蓄热式scr脱硝设备,其包括壳体400,壳体400内具有燃烧室410,位于燃烧室410 底部设有气室500,气室500与燃烧室410之间设有用于使气室500 内的气体分散上升的气体分布器,且燃烧室410下方设有蓄热层,蓄热层由若干块蓄热陶瓷组成,蓄热陶瓷布置在气体分布器的上方,蓄热陶瓷按壳体400的腔内尺寸整齐堆砌,中间间隔填耐火泥,蓄热陶瓷具有比较高的比热容,能够蓄存大量的热能从而进行换热,废气经过蓄热层时被加热,从而能够在较短的时间内低温废气被加热到scr 催化所需的温度220℃,蓄热陶瓷一般设置4层,蓄热体层高度在 1200mm。该蓄热体层的热回收效率高达95%以上,蓄热层顶部设有催化剂层409,由若干催化剂组成,催化剂布置在蓄热陶瓷体上方按壳体400的腔内尺寸整齐堆砌,催化剂断面形状为方形阵列布局,催化剂

为中高温scr催化剂。在中高温scr催化剂的作用下,还原剂在一定的温度下,例如220℃时,有选择性地与废气中的氮氧化物反应并生成无毒无污染的氮气和水,催化剂为蜂窝式催化剂截面尺寸宜采用 150mm

×

150mm规格;脱硝装置还包括进气室100、出气室200以及一个导气室300,导气室300与进气室100之间通过第一管道101连通,导气室300与出气室200之间通过第二管道201连通,导气室300与气室500之间通过第三管道307连通;导气室300内设有第一挡板阀 301和第二挡板阀302,第一挡板阀301位于第一管道101与导气室 300连接口的相对一侧,且第一挡板阀301用于对第一管道101与导气室300的连接口进行封堵,第二挡板阀302位于第二管道201与导气室300连接口的相对一侧,且第二挡板阀302用于对第二管道201 与导气室300的连接口进行封堵,当废气中氮氧化物浓度在2000~ 3000mg/m3时,还原剂在一定的温度,例如在220℃下和催化剂下有选择性地与废气中的氮氧化物反应并生成无毒无污染的氮气和水,同时释放出大量的反应热,其反应热的热量足以维持设备正常运转,无需投加燃料;当废气中氮氧化物浓度低于2000mg/m3时而无法达到自平衡时,需投加燃料,通过进气室100进入的废气,通过燃烧后,将炉内的温度升至250℃,再通过开启第二挡板阀302,关闭第一挡板阀301,高温烟气从出气室200排出,而蓄热层则把高温空气的热量被蓄热体“贮存”起来,用来预热新进入的废气,从而节省升温所需要的燃料消耗,降低运行成本。

39.参照图1,本实用新型一个优选的实施方式:燃烧室410顶部设有燃烧器,以及在燃烧室410外部设有用于对燃烧室410进行测温的测温仪表,测温仪表的数量不低于两个,燃烧器13具有比例调节功能。比例调节功能是根据炉膛所需的温度变化来调节其开度,节省燃料,燃料和助燃空气的流量同步调节,保持一定比例,实现稳定完全燃烧,由于燃烧器不是本实用新型的改进内容,在此不做过多赘述,通过设置多个测温仪表,从而保证炉内温度的准确性,多块表读取值的均值为炉温的数值,例如采用两块测温仪表时,若运行中其中一个仪表出现异常,则读取另外一个仪表数值,从而可以判断出炉内的温度值,若运行中两块测温仪表均出现异常,则立即发出停车信号,保证装置的安全性。

40.参照图1,本实用新型一个优选的实施方式:燃烧室410顶部设有喷氨口,脱硝口上安装有脱硝喷枪,喷氨口,喷氨口与脱硝喷枪之间通过法兰连接,脱硝还原剂氨水通过脱硝喷枪将压缩空气带入燃烧室410,压缩空气将氨水雾化成细颗粒,废气与雾化的氨水均匀混合成一体,脱硝还原剂氨水的浓度在8%~10%。

41.参照图1,本实用新型一个优选的实施方式:进气室100和出气室200上均连接有新风阀102,只有当开车时或者废气浓度过高,新风阀102开度的大小根据燃烧室410的温度来调节。

42.可以选择的是,参照图1-图2:壳体400内壁设置保温层411,保温层411采用耐火硅酸铝纤维,保证装置外壁温度在60℃以下。

43.本实施例的工作原理为:首先废气通过新风机进入进气室100,此时导气室300内的第二挡板阀302呈关闭状态,第一挡板阀301呈开启状态,废气通过第一管道101进入导气室300,并通过导气室300 进入气室500内汇集,气室500内的废气在气体分布器的作用下在其横截面内均匀向上流动,废气进入蓄热层内,并通过内部的蓄热陶瓷体进行换热,蓄热陶瓷体放热降温,而废气吸热升温,升温到200~ 250℃,升温后的废气向上进入催化剂层409,在催化剂层409内,从喷氨口进入的氨水在200~250℃温度和催化剂的作用下,有选择

性地与废气中氮氧化物反应并生成无毒无污染的氮气和水,并放出大量的热量,此时废气变成净化后的高温废气,关闭第一挡板阀301,同时开启第二挡板阀302,洁净废气依次经过气室500、导气室300,然后从出气室200排出。

44.实施例2:

45.请参阅图1和图5,与实施例1基本相同与所不同的是,导气室 300的数量为两个,壳体400内固定连接有隔板401,隔板401将气室500分为第一集气室402和第二集气室403,以及将蓄热层分为第一蓄热层本体407和第二蓄热层本体408,气体分布器包括安装在第一集气室402和第一蓄热层本体407之间的第一分流板404,以及安装在第二集气室403和第二蓄热层本体408之间的第二分流板405,第一分流板404和第二分流板405上均设有多个等距分散或不等距分散排列的出气孔406,出气孔406的尺寸为8

×

8~12

×

12厘米,而蓄热层本体的蓄热陶瓷为蜂窝式蓄热体,蜂窝式蓄热体的尺寸为150

ꢀ×

150

×

300mm;蓄热陶瓷一般设置4层,蓄热体层高度在1200mm。该蓄热体层的热回收效率高达95%以上。

46.可以选择的是,请参照图3、图6,本实施例一个优选的实施方式,第一挡板阀301和第二挡板阀302均包括安装在导气室300顶部且与导气室300密封连接的气缸,气缸的输出端设有推杆304,推杆 304底部固定连接有挡板本体,导气室300与第一管道101和第二管道201的连接口均有密封件,挡板本体与密封件贴合实现密封。

47.进一步的,挡板本体包括第一密封板305,第一密封板305底部设有第二密封板306,密封件包括安装在连接口内的固定板,固定板上安装有第三密封板308,第一密封板305与第三密封板308的顶面贴合,第二密封板306的外侧与第三密封板308内壁贴合。

48.实施例3:

49.参照图4、图7,与实施例2基本相同,不同之处在于,本实施例中,固定板的底部安装有密封桶309,密封桶309内密封滑动连接有密封块310,密封块310顶部固定连接有连杆311,连杆311上端固定连接有顶板312,连杆311上套接有弹簧313,弹簧313两端分别与顶板312和固定板相抵,第三密封板308上设有气囊条316,导气室300上设有气通道314,密封桶309与气囊条316之间通过气通道314连通,还包括连接在密封桶309上的阀门组件315,随着气缸内带动第一密封板305向下运动,此时第一密封板305与顶板312相抵,从而通过连杆311推动密封块310在密封桶309内向下滑动,此时密封桶309内的气压从气通道314向气囊条316内充气,从而当第一密封板305、第二密封板306和第三密封板308贴合时,提高密封效果。

50.可以选择的是,优选地,气囊条316为两组,其中一组气囊条 316连接在第三密封板308的顶部、另一组气囊条连接在第三密封板 308的内侧壁。

51.参照图1-图7,本实用新型一个优选的实施方式:燃烧室410顶部设有燃烧器,以及在燃烧室410外部设有用于对燃烧室410进行测温的测温仪表,测温仪表的数量不低于两个,燃烧器13具有比例调节功能。比例调节功能是根据炉膛所需的温度变化来调节其开度,节省燃料,燃料和助燃空气的流量同步调节,保持一定比例,实现稳定完全燃烧,由于燃烧器不是本实用新型的改进内容,在此不做过多赘述,通过设置多个测温仪表,从而保证炉内温度的准确性,多块表读取值的均值为炉温的数值,例如采用两块测温仪表时,若运行中其中一个仪表出现异常,则读取另外一个仪表数值,从而可以判断出炉内的温度值,若运行中两块测温仪表均出现异常,则立即发出停车信号,保证装置的安全性。

52.参照图1-图7,本实用新型一个优选的实施方式:燃烧室410顶部设有喷氨口,脱硝口上安装有脱硝喷枪,喷氨口,喷氨口与脱硝喷枪之间通过法兰连接,脱硝还原剂氨水通过脱硝喷枪将压缩空气带入燃烧室410,压缩空气将氨水雾化成细颗粒,废气与雾化的氨水均匀混合成一体,脱硝还原剂氨水的浓度在8%~10%。

53.参照图1-图7,本实用新型一个优选的实施方式:进气室100和出气室200上均连接有新风阀102,只有当开车时或者废气浓度过高,新风阀102开度的大小根据燃烧室410的温度来调节。

54.可以选择的是,参照图1-图2:壳体400内壁设置保温层411,保温层411采用耐火硅酸铝纤维,保证装置外壁温度在60℃以下。

55.一种热交换蓄热式scr脱硝方法,废气通过新风机进入进气室 100,进行以下步骤处理:

56.s1:导气室300内的第二挡板阀302呈关闭状态,第一挡板阀 301呈开启状态,废气通过第一管道101进入导气室300,并通过导气室300进入气室500内汇集;

57.s2:气室500内的废气在气体分布器的作用下在其横截面内均匀向上流动;

58.s3:废气进入蓄热层内,并通过内部的蓄热陶瓷体进行换热,蓄热陶瓷体放热降温,而废气吸热升温,升温到200~250℃,升温后的废气向上进入催化剂层409;

59.s4:延续s3,在催化剂层409内,从喷氨口进入的氨水在200~ 250℃温度和催化剂的作用下,有选择性地与废气中氮氧化物反应并生成无毒无污染的氮气和水,并放出大量的热量,此时废气变成净化后的高温废气;

60.s5:延续s4,关闭第一挡板阀301,同时开启第二挡板阀302,洁净废气依次经过气室500、导气室300,然后从出气室200排出。

61.本实施例的工作原理:首先废气通过新风机进入进气室100,此时导气室300内的第二挡板阀302呈关闭状态,第一挡板阀301呈开启状态,废气通过第一管道101进入导气室300,并通过导气室300 进入气室500内汇集,气室500内的废气在气体分布器的作用下在其横截面内均匀向上流动,废气进入蓄热层内,并通过内部的蓄热陶瓷体进行换热,蓄热陶瓷体放热降温,而废气吸热升温,升温到200~ 250℃,升温后的废气向上进入催化剂层409,在催化剂层409内,从喷氨口进入的氨水在200~250℃温度和催化剂的作用下,有选择性地与废气中氮氧化物反应并生成无毒无污染的氮气和水,并放出大量的热量,此时废气变成净化后的高温废气,关闭第一挡板阀301,同时开启第二挡板阀302,洁净废气依次经过气室500、导气室300,然后从出气室200排出,而第一挡板阀301和第二挡板阀302在工作时,随着气缸内带动第一密封板305向下运动,此时第一密封板305 与顶板312相抵,从而通过连杆311推动密封块310在密封桶309内向下滑动,此时密封桶309内的气压从气通道314向气囊条316内充气,从而当第一密封板305、第二密封板306和第三密封板308贴合时,提高密封效果。

62.在本实用新型中,当废气中氮氧化物浓度在2000~3000mg/m3 时,还原剂在一定的温度例如在220℃下和催化剂下有选择性地与废气中的氮氧化物反应并生成无毒无污染的氮气和水,同时释放出大量的反应热,其反应热的热量足以维持设备正常运转,无需投加燃料;当废气中氮氧化物浓度低于2000mg/m3时而无法达到自平衡时,需投加燃料,通过进气室100进入的废气,通过燃烧后,将炉内的温度升至250℃,再通过开启第二挡板阀302,关

闭第一挡板阀301,高温烟气从出气室200排出,而蓄热层则把高温空气的热量被蓄热体“贮存”起来,用来预热新进入的废气,从而节省升温所需要的燃料消耗,降低运行成本;

63.本实用新型的气体分布器对进入壳体400内的废气进行均风,均风后的废气与蓄热陶瓷体接触时,两者之间的传热更加快速,本实用新型运行设备少,操作简便,维护方便,安全可靠,本实用新型不仅脱硝效率高达90%以上,而且通过蓄热陶瓷“贮存”脱硝反应的反应热来预热新进入的废气,从而节省升温所需要的燃料消耗,降低运行成本。

64.以上,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,根据本实用新型的技术方案及其实用新型构思加以等同替换或改变,都应涵盖在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1