一种连续流微通量反应器制备环氧化物的系统的制作方法

1.本实用新型涉及化学合成系统领域,具体涉及一种连续流微通量反应器制备环氧化物的系统。

背景技术:

2.脂环族环氧树脂及其固化物以其不具有残留氯和芳香基,具有优异的加工性、热稳定性、电绝缘性和耐紫外辐射等综合性能,已经广泛应用于航空航天、微电子封装和电机绝缘等重要工业领域。针对现代工业对高分子材料日益提高的性能和功能化要求,近年来脂环族环氧树脂的合成与性能研究非常活跃。

3.脂环族环氧树脂具有确定的分子量和分子结构,合成方法多样,具有很强的结构可设计性,易于根据实际需要来改变其化学结构,从而实现对树脂物理性能的调节。脂环族环氧树脂物理性能的突出特点是固化前室温下一般为液态而且粘度较低,往往可以不用溶剂稀释而直接用于涂料和电子封装料等施工操作,便于进行灌封、浇筑或真空注入等工艺操作。脂环的刚性结构和固化后产物高交联密度使其具有对不同基板良好的粘结强度、高的热形变温度、优异的耐化学性能以及力学和电学性能。脂环族环氧树脂通常不含有芳环等强紫外发色基团,当暴露于高压电弧下时分解产生二氧化碳、一氧化碳、水等小分子挥发物,不会生成游离碳导致形成导电通路,使其具有优良的耐高压漏电性能。优异的综合性能使脂环族环氧树脂近年来在超大规模集成电路封装、印制电路板制造、特种光固化涂料、真空压力浸渍技术用大容量和耐高温电机绝缘材料等领域得到应用。

4.现有技术方法一是采用传统催化剂的方法制备的脂环族环氧树脂,这类催化剂中通常含有重金属离子(例如钨、钼等),因此反应产物也相应含有一定的重金属离子残留;由于含重金属离子催化剂的影响,其最终产物也有重金属离子残留,这微量的重金属离子同时也影响到产品的固化速度(即凝胶时间),使得固化时分子内的交联受到影响,导致产品凝胶时间延长,从而影响生产效率和产品质量;且此类催化剂通常价格高昂,不能反复利用,不利于大规模工业化生产。方法二是使用union carbide corporation过酸氧化法,此方法采用高浓度过酸,反应引发后放热剧烈,且残留的过氧基易集聚,触发后会引起猛烈爆炸,存在极大的安全隐患。

5.现有技术存在环氧化合物不能连续生产、转化率低、安全性差、易携带重金属杂质、不适合大规模生产等缺陷。

技术实现要素:

6.本实用新型的目的在于克服现有技术的上述问题,提供一种连续流微通量制备环氧化物的系统。本实用新型提供的系统转化率高、安全、高效、环保。

7.为了实现上述目的,本实用新型提供了一种连续流微通量反应器制备环氧化物的系统,所述系统包括按物流方向先后连接的连续流微结构反应器、液液分离器和碱洗塔;其中,

8.所述连续流微结构反应器的一个物料入口与溶液a源相连,所述溶液a 源用于提供含有主催化剂、过氧化物稳定剂、过氧化氢和水的溶液a;另一个物料入口与溶液b源相连,所述溶液b源用于提供含有底物、辅催化剂和有机溶剂的溶液b;

9.所述液液分离器的物料入口与所述连续流微结构反应器的物料出口相连;

10.所述液液分离器的有机相出口与所述碱洗塔的一个物料入口相连;所述碱洗塔的另一个物料入口与碱源相连,所述碱源用于提供碱性水溶液;从而在所述碱洗塔中,在碱的作用下,来自所述液液分离器的物料发生反应淬灭。

11.在一实例中,所述系统还包括浓缩结晶单元,该浓缩结晶单元的物料入口与所述碱洗塔中分离出的碱性水溶液和所述液液分离器引出的酸性水溶液相连,使得所述碱性水溶液与所述酸性水溶液在该浓缩结晶单元中发生反应并浓缩结晶得到含有所述主催化剂的副产物。

12.在一实例中,所述系统还包括与所述碱洗塔的有机物料出口连接的清洗单元,所述清洗单元用于洗涤所述碱洗塔的有机物料出口的物料中的反应产物。

13.在一实例中,所述清洗单元为水洗塔。

14.在一实例中,将所述水洗塔的入口与所述碱洗塔的有机相出口相连;所述水洗塔的另一入口与水源相连;所述水洗塔的水相出口与其它需要用水的设备的水相入口相连。

15.在一实例中,所述系统还包括与所述清洗单元的有机物料出口连接的纯化单元,所述纯化单元用于纯化所述反应产物。

16.在一实例中,所述纯化单元包括依次连接的一级薄膜蒸发器和二级薄膜蒸发器,用于将来自所述水洗塔的物料纯化。

17.在一实例中,所述纯化单元还包括与所述一级薄膜蒸发器和所述二级薄膜蒸发器的气相出口分别相连的冷凝器,用于将溶剂冷凝后收集入溶剂罐中。

18.在一实例中,所述系统还包括将所述溶剂罐中收集的溶剂与其它需要使用有机溶剂的设备相连。

19.在一实例中,所述系统还包括控制模块,用于对所述系统的运行进行控制。

20.与现有技术相比,本实用新型的有益效果是:

21.(1)本实用新型采用连续流微通量反应器的特点,有效持液量小,连续化,可实现短时间内充分混合和高效移热,极大的缩短了反应时长,同时有效提高产品转化率和选择性,因此本实用新型是安全、高效、环保的连续流生产工艺;

22.(2)本实用新型采用连续流微通量反应器流出的反应液经过液液分离器、连续碱洗塔、连续水洗塔实现分液、淬灭、清洗工序得到的澄清反应液,进入一级薄膜蒸发器、二级薄膜蒸发器得到成品;

23.(3)本实用新型通过反应、分相、淬灭、清洗、纯化等工序串联,通过流量的合理分配,可实现全自动或半自动化连续进行,极大的提高了生产效率;再通过联控系统,连续流工艺也杜绝了反应过程中的飞温现象,可实现全过程的安全性和稳定性;

24.(4)本实用新型在淬灭过程中产生的碱水可与液液分离步骤中的浓酸水中和,经过浓缩后得到的催化剂溶液可重复使用,清洗水也可循环使用于淬灭工序,纯化工序的溶剂可进行套用,实现了资源的循环利用,绿色环保。

25.在本文中所披露的范围的端点和任何值都不限于该精确的范围或值,这些范围或

值应当理解为包含接近这些范围或值的值。对于数值范围来说,各个范围的端点值之间、各个范围的端点值和单独的点值之间,以及单独的点值之间可以彼此组合而得到一个或多个新的数值范围,这些数值范围应被视为在本文中具体公开。

附图说明

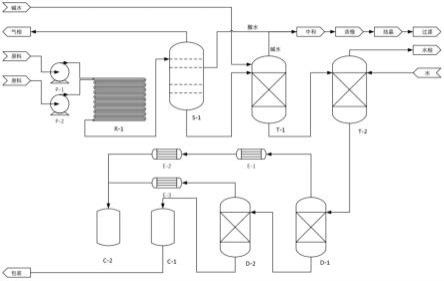

26.图1所示为一实例的环氧化反应系统示意图。

27.附图标记说明

28.p-1、第一输送泵;p-2、第二输送泵;r-1、连续流微结构反应器;s-1、液液分离器;t-1、碱洗塔;t-2、水洗塔;e-1、第一冷凝器;e-2、第二冷凝器;e-3、第三冷凝器;d-1、一级薄膜蒸发器;d-2、二级薄膜蒸发器; c-1、成品罐;c-2、溶剂罐。

具体实施方式

29.以下将通过实施例对本实用新型进行详细描述。本实用新型所描述的实施例仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

30.根据一种具体实施方式的系统如图1所示,图1所示系统可以分为连续反应、分液、淬灭、清洗、纯化等操作步骤。以下结合附图对所述系统进行示例性的说明。

31.在一实例中,所述系统包括按物流方向先后连接的连续流微结构反应器 r-1、液液分离器s-1和碱洗塔t-1;其中,

32.所述连续流微结构反应器r-1的一个物料入口与溶液a源相连,所述溶液a源用于提供含有主催化剂、过氧化物稳定剂、过氧化氢和水的溶液a;另一个物料入口与溶液b源相连,所述溶液b源用于提供含有底物、辅催化剂和有机溶剂的溶液b;

33.所述液液分离器s-1的物料入口与所述连续流微结构反应器r-1的物料出口相连;

34.所述液液分离器s-1的有机相出口与所述碱洗塔t-1的一个物料入口相连;所述碱洗塔t-1的另一个物料入口与碱源相连,所述碱源用于提供碱性水溶液;从而在所述碱洗塔t-1中,在碱的作用下,来自所述液液分离器s-1 的物料发生反应淬灭。

35.所述连续流微结构反应器r-1可以各自独立地选自微通道反应器、微管反应器、管式反应器等类型,微结构反应器可选市售品牌,也可选择定制。对于反应器材质不限于石英、玻璃、碳化硅等非金属材质,也不限于不锈钢等金属材质。

36.所述连续流微结构反应器r-1相比于现有技术常规使用的反应器来说特别适合用于存在非均相反应的环氧化物生产中。并且本实用新型的发明人进一步对反应方法和系统进行了重新布置,有效提高了反应的转化率、选择性、产品质量和收率。

37.在所述连续流微结构反应器r-1中所述溶液a和所述溶液b两股物料并行进入并发生连续反应,所得的物料即为含有最终目标产物的物料。

38.所述连续流微结构反应器r-1中的反应和所用的反应原料均可以与本领域常规制备环氧化物时的方式相同。以下示例性地说明更适用于本实用新型的系统和方法的反应物料。

39.在一实例中,所述溶液a由过氧化物稳定剂和主催化剂溶于过氧化氢水溶液中得

到。

40.在一实例中,所述溶液b由底物与辅助催化剂溶于有机溶剂中得到。

41.在一实例中,所述过氧化物稳定剂为磷酸钠、二聚磷酸钠、三聚磷酸钠、多聚磷酸钠中的一种或多种。

42.在一实例中,所述溶液a中过氧化物稳定剂浓度为0.1-1%。

43.在一实例中,所述主催化剂为有机碱、无机碱或碱性盐,所述有机碱或强碱弱酸盐包括,二甲胺,三乙胺,氨水,氢氧化钠、氢氧化钾、乙酸钠,乙酸钾,乙酸铵,碳酸氢钠、碳酸钠、碳酸钾、碳酸氢钾、磷酸二氢钠、磷酸一氢钠、磷酸二氢钾、磷酸一氢钾中的一种或多种。

44.在一实例中,所述底物为环己烯类有机物。

45.在一实例中,所述有机溶剂为芳烃类溶剂、卤代烃类溶剂或酯类溶剂中的一种或多种。

46.在一实例中,所述辅助催化剂包括有机酸或酸酐。

47.在一实例中,所述过氧化氢水溶液浓度为30-70%。

48.所述溶液a和所述溶液b中各物料的用量与加入的底物的量相关。

49.在一实例中,底物与有机溶剂的质量比为1:(1-4)。

50.在一实例中,所述底物与所述辅助催化剂的当量比(术语“当量比”表示各个物质的摩尔比)为1:(1-5)。

51.在一实例中,所述底物与所述过氧化氢的当量比为1:(1.5-4)。

52.在一实例中,所述连续流微结构反应器中的反应条件可以根据反应的需要设置,例如所述连续流微结构反应器的条件可以包括:温度为40-90℃,时间为30-600s。

53.所述系统还可以根据需要设置多个输送泵。例如可以包括用于输送溶液 a的第一输送泵p-1、用于输送有溶液b的第二输送泵p-2。

54.所述液液分离器s-1还包括水相出口,该水相出口输出酸性水溶液。

55.所述淬灭单元用于将来自所述液液分离器s-1的物料发生反应淬灭。该淬灭单元主要包括碱洗塔t-1。所述碱洗塔t-1可以使用本领域常规的商购的碱洗塔。

56.所述碱洗塔t-1中的物料分为有机相和水相,其中有机相进入所述清洗单元中。

57.在一实例中,所述系统还包括浓缩结晶单元,该浓缩结晶单元的物料入口与所述碱洗塔t-1中分离出的碱性水溶液和所述液液分离器s-1引出的酸性水溶液相连,所述浓缩结晶单元包括依次连接的中和设备、浓缩设备、结晶设备和过滤设备,其中所述中和设备的物料入口与所述液液分离器s-1的水相出口相连以输入酸性水溶液,同时所述中和设备的物料入口还与碱洗塔 t-1的水相出口相连以输入碱性水溶液,从而所述酸性水溶液和所述碱性水溶液在所述中和设备中发生反应,所得产物依次在浓缩设备中浓缩、在结晶设备中结晶、在过滤设备中过滤,还可以包括在干燥设备中干燥,最终得到含有所述主催化剂的副产物。所述液液分离器s-1还可以包括气相出口,与外界或后续处理工艺相连。

58.所述连续流微结构反应器r-1为环氧化反应的主要发生场所;所述液液分离器s-1为所述分液的主要发生场所;所述浓缩结晶单元为回收含有所述主催化剂的副产物的主要发生场所。

59.所述溶液a源和所述溶液b源分别通过所述第一输送泵p-1、所述第二输送泵p-2进入所述连续流微结构反应器r-1中进行反应,将所述连续流微结构反应器r-1流出的物料输

送到所述液液分离器s-1中进行液液分相,分相后酸性的水溶液与后续碱洗步骤的碱性水溶液接触后依次经过中和设备、浓缩设备、结晶设备、过滤设备,进行中和、浓缩、结晶、过滤后得到含有所述主催化剂的副产物。酸性的有机相输送到所述碱洗塔t-1后与所述碱洗塔t-1中的碱性水溶液发生淬灭反应,淬灭后分离的碱水进入所述中和步骤,淬灭后分离的有机相进入后续的清洗步骤。

60.在一实施例中,所述系统还包括与所述碱洗塔t-1的有机物料出口连接的清洗单元,所述清洗单元用于洗涤所述碱洗塔t-1的有机物料出口的物料中的反应产物。

61.在一实施例中,所述清洗单元为水洗塔t-2。所述水洗塔t-2可以使用本领域中常规的商购的水洗塔。

62.所述水洗塔t-2的物料分为有机相和水相,其中有机相进入所述纯化单元。

63.在一实施例中,将所述水洗塔t-2的入口与所述碱洗塔t-1的有机相出口相连;所述水洗塔t-2的另一入口与水源相连;所述水洗塔t-2的水相出口与其它需要用水的设备的水相入口相连。

64.从所述碱洗塔t-1中分离出的碱性水溶液继续进入所述水洗塔t-2,在所述水洗塔t-2中进行清洗,以除去有机相中的水溶性杂质。

65.在一实施例中,所述系统还包括与所述清洗单元的有机物料出口连接的纯化单元,所述纯化单元用于纯化所述反应产物以得到最终的环氧化物产品。

66.在一实施例中,所述纯化单元包括依次连接的一级薄膜蒸发器d-1和二级薄膜蒸发器d-2,用于将来自所述水洗塔t-2的物料纯化。纯化后的物料进入成品罐c-1收集;所述纯化单元还包括与所述一级薄膜蒸发器d-1和所述二级薄膜蒸发器d-2的气相出口分别相连的冷凝器(例如与一级薄膜蒸发器d-1相连的第一冷凝器e-1和第二冷凝器e-2,以及与二级薄膜蒸发器d-2 相连的第三冷凝器e-3)用于将溶剂冷凝后收集,收集的溶剂进入溶剂罐c-2 中储存。

67.在一实施例中,所述系统还包括将所述溶剂罐c-2中收集的溶剂与其它需要使用有机溶剂的设备相连以实现有机溶剂的循环利用。

68.所述清洗步骤流出的有机相依次进入所述一级薄膜蒸发器d-1、所述二级薄膜蒸发器d-2以除去残留有机溶剂等杂质,所述一级薄膜蒸发器d-1产生的有机气体依次经过第一冷凝器e-1、第二冷凝器e-2,所述二级薄膜蒸发器d-2产生的有机气体经过第三冷凝器e-3,有机气体经过所述冷凝器冷凝后进入溶剂接收罐,所述二级薄膜蒸发器d-2流出的重组分进成品罐 c-1。

69.所述纯化单元还可以包括本领域常规的其它设备,例如粗品接收罐、转料泵和重组分接收罐,从而:经过连续分离的澄清反应液泵入一级薄膜蒸发装置区,溶剂经第一冷凝器、第二冷凝器进入溶剂接收罐,粗品进粗品接收罐经第一转料泵泵入二级薄膜蒸发装置区,轻组分经第三冷凝器进溶剂接收罐,重组分进成品罐。

70.在所述一级薄膜蒸发器d-1中,其薄膜蒸发的条件包括:温度为 60-100℃;真空度为50-1000pa。

71.在所述二级薄膜蒸发器d-2中,其二级薄膜蒸发的条件包括:温度为 100-130℃;真空度为5-100pa。

72.通过两次蒸馏,能够完全去除溶剂,产品经蒸馏后,也有效去除了杂质残留,极大

提高了产品质量,增加了产品的稳定性。

73.为了实现资源利用最大化和绿色生产,优选地,所述系统还包括回收或循环处理。

74.所述回收或循环处理可以包括以下操作中的至少一种:

75.操作一:将淬灭后分离出的碱性水溶液与萃取后分离出的酸性水溶液进行反应以得到含有所述主催化剂的副产物;

76.操作二:将清洗后分离出的碱性水溶液用于淬灭;

77.操作三:将纯化后分离出的有机溶剂用于所述系统中需要使用有机溶剂的操作中;

78.操作四:将所述系统中经浓缩、淬灭或洗涤后分离的水溶液用于所述系统中需要使用水的操作中。

79.所述操作一为回收操作,能够得到副产品以实现额外的经济价值。具体方式包括:将淬灭后分离出的碱性水溶液的至少部分与萃取后分离出的酸性水溶液进行反应,从而生成预回收的目标主催化剂的副产物,并通过进一步处理(例如包括浓缩、结晶、过滤等),最终可以得到主催化剂副产物。

80.所述操作二为循环操作,能够使碱性水溶液在系统中循环利用。具体方式包括:将清洗后分离出的碱性水溶液的至少部分用于反应淬灭;和/或用作其它步骤中的水源。

81.所述操作三为循环操作,能够使有机溶剂在系统中循环利用。具体方式包括:将纯化后分离出的有机溶剂用于所述系统中需要使用有机溶剂的操作中,例如用于萃取和/或用于配制溶液b。

82.所述操作四为循环操作,能够使水在系统中循环利用。具体方式包括:将所述系统中经浓缩、淬灭或洗涤后分离的水溶液用于所述系统中需要使用水的操作中。

83.从而本实用新型能够实现资源的最大化,淬灭分离的碱性水与萃取分离的酸水中和,经过浓缩、结晶、过滤,可得到含结晶水的主催化剂,经过包装后,作为副产品出售。清洗分离的水可作为淬灭工序的水源,中和浓缩的水可作为清洗工序的水源;纯化工序回收的溶剂,可循环套用。

84.本实用新型所述系统的各步骤和操作均可以连续进行也可以半连续进行。

85.在一实施例中,所述系统还包括控制模块,用于对所述系统的运行进行控制。从而通过连续反应、分液、淬灭、清洗、纯化等工序串联,通过流量的合理分配,可实现全自动或半自动化连续进行,极大的提高了生产效率;再通过联控系统,连续流工艺也杜绝了反应过程中的飞温现象,可实现全过程的安全性和稳定性。能够实现连续化、小型化、密闭化、自动化、模块化,若增加在线检测和数据监测等模块,通过建模和算法,最终可实现自主学习和控制的智能化。

86.所述系统可以通过控制模块进行,可以对各个设备的各个环节进行检测和调控,可以通过计算得到各部件中的合理流量,以使得反应连续顺畅进行。

87.本实用新型的系统与现有技术相比至少具有以下优势:

88.1)本实用新型采用连续流微通量反应器的特点,有效持液量小,连续化,可实现短时间内充分混合和高效移热,极大的缩短了反应时长,同时有效提高产品转化率和选择性,因此本实用新型是安全、高效、环保的连续流生产工艺。

89.(2)本实用新型采用连续流微通量反应器流出的反应液经过液液分离器、连续碱

洗塔、连续水洗塔实现分液、淬灭、清洗工序得到的澄清反应液,进入一级薄膜蒸发器、二级级薄膜蒸发器得到成品。

90.(3)本实用新型通过反应、分相、淬灭、清洗、纯化等工序串联,通过流量的合理分配,可实现全自动或半自动化连续进行,极大的提高了生产效率;再通过联控系统,连续流工艺也杜绝了反应过程中的飞温现象,可实现全过程的安全性和稳定性。

91.(4)本实用新型在淬灭过程中产生的碱水可与液液分离步骤中的浓酸水中和,经过浓缩后得到的催化剂溶液可重复使用,清洗水也可循环使用于淬灭工序,纯化工序的溶剂可进行套用,实现了资源的循环利用,绿色环保。

92.实施例

93.使用图1所示制备环氧化物的系统,至少包括以下步骤:

94.(1)反应:配置好的溶液a和溶液b分别经第一输送泵p-1、第一输送泵p-2精确的泵入连续流微通量结构反应器r-1中进行连续环氧化反应。

95.(2)分离:从连续流微通量结构反应器r-1中流出的反应液通过合理的流量控制,进入液液分离器s-1,在液液分离器s-1中实现水相和有机相的分离,分离出的酸性有机相进入碱洗塔t-1中,与碱水进行反应实现淬灭,其中,分离出的酸性水溶液与碱洗塔t-1淬灭后分离的碱性水溶液接触后进行后续的中和、浓缩、结晶、过滤操作步骤,从而回收反应中的主催化剂,实现催化剂的循环利用。碱洗塔t-1分离出的有机相进入水洗塔t-2中进行清洗,水洗塔t-2中分离出的水相可以用到系统中其他需要用水的步骤中,通过以上步骤实现反应液连续(半连续)经过液液分离器、连续碱洗塔、连续水洗塔实现分相、淬灭、清洗三步工序操作,得到澄清反应液。

96.(3)纯化:从水洗塔t-2流出的澄清反应液通过合理的流量控制依次进入一级薄膜蒸发器d-1、二级薄膜蒸发器d-2,从一级薄膜蒸发器d-1出来的气相进入第一冷凝器e-1、第二冷凝器e-2冷凝后进入溶剂接收罐c-1,从二级薄膜蒸发器d-2出来的气相进入第三冷凝器e-1冷凝后进入溶剂接收罐c-1,从二级薄膜蒸发器d-2流出的重组分进成品罐c-1,通过以上步骤实现纯化工序操作,得到成品。

97.(4)资源最大化:本实施例还体现了资源的循环利用,具体体现在以下方面:淬灭分离的碱性水和液液分离的酸性水经过中和、浓缩,可得到催化剂的饱和溶液,结晶后经过滤得到的含结晶水催化剂,可用于配置溶液 a,多余的也可作为副产进行销售。浓缩、淬灭、洗涤工序分离的水可重复使用,其中浓缩分离的水可用于清洗工序,清洗工序分离的水可用于淬灭工序。纯化步骤回收的溶剂可继续循环使用。

98.以上详细描述了本实用新型的优选实施方式,但是,本实用新型并不限于此。在本实用新型的技术构思范围内,可以对本实用新型的技术方案进行多种简单变型,包括各个技术特征以任何其它的合适方式进行组合,这些简单变型和组合同样应当视为本实用新型所公开的内容,均属于本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1