一种自落式双滚筒拌和装置的制作方法

1.本技术涉及石坝建设技术的领域,尤其是涉及一种自落式双滚筒拌和装置。

背景技术:

2.在高心墙土石坝建设时,天然的碎石土受自身成因等条件的限制,一般无法满足高土石坝对级配与物理力学指标的要求,因此需要对心墙防渗土料进行制备。

3.现有的心墙防渗土料大都使用较细的土料和碎石掺和制成,在搅拌时一般使用搅拌罐,工作人员首先土料和碎石放入搅拌罐中,利用搅拌罐中的搅拌机构对原料进行搅拌,然后再将搅拌好的原料从搅拌罐中倒出,完成对土料和碎石的拌和,继而进行下一步的加工。

4.针对上述中的相关技术,发明人认为搅拌罐中的土料和碎石等原料拌和完成后,需要将搅拌罐中的原料倒出后,再向搅拌罐中添加新的原料进行下一轮的搅拌,无法进行连续搅拌,继而存在土料和碎石在拌和时,拌和效率较低的缺陷。

技术实现要素:

5.为了缓解土料和碎石在搅拌时,搅拌效率较低的问题,本技术提供一种自落式双滚筒拌和装置。

6.本技术提供的一种自落式双滚筒拌和装置采用如下的技术方案:

7.一种自落式双滚筒拌和装置,包括底座、第一拌和筒和驱动机构,所述第一拌和筒转动连接在所述底座上,所述第一拌和筒的轴线倾斜设置,所述第一拌和筒进料口的高度高于所述第一拌和筒出料口的高度,所述驱动机构连接所述底座上,所述驱动机构与所述第一拌和筒连接以驱动所述第一拌和筒转动。

8.通过采用上述技术方案,在底座上转动连接第一拌和筒,并将第一拌和筒进料口的高度设置为高于出料口的高度,在对原料进行拌和时,首先将原料放入第一拌和筒中,利用第一拌和筒的转动带动原料进行转动,实现原料的拌和,由于第一拌和筒进料口的高度高于第一拌和筒出料口的高度,使土料和碎石在混合后能够从出料口排出,从而实现原料的不间断拌和,提高原料的拌和效率。

9.优选的,所述底座上转动连接有第二拌和筒,所述驱动机构与所述第二拌和筒连接,所述第一拌和筒的出料口与所述第二拌和筒的进料口连通,所述第一拌和筒的转动方向与所述第二拌和筒的转动方向相反,所述第二拌和筒进料口的高度高于所述第二拌和筒出料口的高度。

10.通过采用上述技术方案,在底座转动连接第二拌和筒,原料经过第一拌和筒的拌和后进入第二拌和筒之中,利用第二拌和筒的反向转动提高原料拌和的均匀度,降低原料在第一拌和筒中保持同一方向转动而导致部分原料混合不均匀的可能。

11.优选的,所述第一拌和筒的转动轴线与所述第二拌和筒的转动轴线共线,所述第一拌和筒的出料端穿设在所述第二拌和筒的进料端之中。

12.通过采用上述技术方案,将第一拌和筒的出料端插入第二拌和筒的进料端中,从而实现第一拌和筒与第二拌和筒的无缝连接,避免第一拌和筒内的原料流入第二拌和筒中时出现洒落的情况。

13.优选的,所述第一拌和筒与所述第二拌和筒的内壁上均固定连接多个抬料板,每个所述抬料板的方向均与所述第一拌和筒的轴线平行,固定连接在所述第一拌和筒上的多个所述抬料板沿所述第一拌和筒的周向间隔设置,固定连接在所述第二拌和筒上的多个所述抬料板沿所述第二拌和筒的周向间隔设置。

14.通过采用上述技术方案,在第一拌和筒与第二拌和筒的内部上均固定连接多个抬料板,在第一拌和筒与第二拌和筒对原料进行拌和时,利用抬料板对物料进行抬升,降低部分原料沿第一拌和筒与第二拌和筒的内壁自动滑落而影响原料拌和效果的可能。

15.优选的,所述底座上设置有搅动机构,所述搅动机构包括支撑杆、动力组件和两组搅动组件,所述支撑杆固定连接在所述底座上,所述支撑杆穿设在所述第一拌和筒与所述第二拌和筒内,其中一组所述搅动组件位于所述第一拌和筒内,另一组所述搅动组件位于所述第二拌和筒内,每组搅动组件包括转动套和搅动叶片,所述转动套套设在所述支撑杆的外侧,所述搅动叶片固定连接在所述转动套上,所述动力组件连接在所述支撑杆上,两个所述转动套均与所述动力组件连接,所述动力组件驱动两个所述转动套反向转动,且位于所述第一拌和筒内的所述转动套的转动方向与所述第一拌和筒的转动方向相反。

16.通过采用上述技术方案,在支撑杆上转动连接两个转动套,利用动力组件驱动两个转动套反向转动,转动套转动带动与其固定连接的搅动叶片转动,使第一拌和筒内的搅动叶片转动方向与第一拌和筒的转动方向相反,第二拌和筒内的搅动叶片转动方向与第二拌和筒的转动方向相反,从而使搅动叶片对第一拌和筒和第二拌和筒内原料进行反向搅动,进一步提高原料混合的均匀度。

17.优选的,所述动力组件包括第二电机、第一锥齿轮和两个第二锥齿轮,所述第二电机与所述支撑杆固定连接,所述第一锥齿轮与第二电机主轴同轴固定连接,两个所述第二锥齿轮与两个所述转动套一一对应设置,所述第二锥齿轮与其对应的所述转动套同轴固定连接。

18.通过采用上述技术方案,将第二电机固定连接在支撑杆上,第一电机的主轴转动带动与其同轴固定连接的第一锥齿轮转动,第一锥齿轮转动带动两个第二锥齿轮反向转动,从而实现两个转动套的反向转动。

19.优选的,所述支撑杆上固定连接有防护罩,所述第二电机、第一锥齿轮和两个第二锥齿轮均位于所述防护罩的内部。

20.通过采用上述技术方案,将第二电机、第一锥齿轮和两个第二锥齿轮均设置在防护罩内,利用防护罩对第二电机、第一锥齿轮和两个第二锥齿轮进行防护,降低原料中的碎石将第一锥齿轮或第二锥齿轮的齿槽堵塞而影响动力组件运行的可能。

21.优选的,所述第一拌和筒的进料口处设置有第一封闭盖,所述第二拌和筒的出料口处设置有第二封闭盖,所述第一封闭盖与所述第二封闭盖均固定连接在所述底座上,所述第一封闭盖上开设有投料口,所述第二封闭盖上开设有排料口。

22.通过采用上述技术方案,利用第一封闭盖和第二封闭盖分别将第一拌和筒的进料口和第二拌和筒的出料口封闭,降低原料中的粉尘在拌和过程中从第一拌和筒与第二拌和

筒拌内逸出的可能,从而降低对周围工作环境的污染。

23.综上所述,本技术包括以下至少一种有益技术效果:

24.1.通过将第一拌和筒转动连接在底座上,并将第一拌和筒进料口的高度设置为高于第一拌和筒出料口的高度,实现第一拌和筒在对原料进行拌和过程中能够将拌和好的原料从出料口排出,从而实现对原料的不间断拌和,提高原料的拌和效率;

25.2.通过在底座上转动连接第二拌和筒,且第二拌和筒的转动方向与第一拌和筒的转动方向相反,原料在第一拌和筒中拌和后,再进入第二拌和筒中进行反向拌和,提高原料的拌和均匀度;

26.3.通过在支撑杆上设置转动套,利用动力组件驱动两个转动套反向转动,转动套转动带动与其固定连接的搅动叶片转动,使搅动叶片对第一拌和筒与第二拌和筒内原料进行搅动,进一步提高原料拌和的均匀度。

附图说明

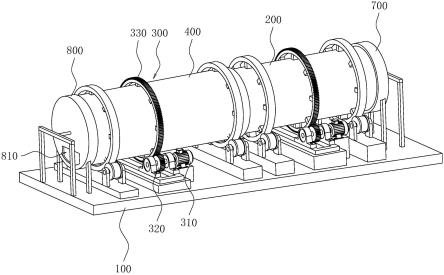

27.图1是本技术实施例的整体结构示意图;

28.图2是本技术实施例中搅动机构的结构示意图;

29.图3是本技术实施例中驱动组件的结构示意图。

30.附图标记:100、底座;200、第一拌和筒;300、驱动机构;310、第一电机;320、齿轮;330、齿圈;400、第二拌和筒;500、抬料板;600、搅动机构;610、支撑杆;620、动力组件;621、第二电机;622、第一锥齿轮;623、第二锥齿轮;624、防护罩;625、连接架;630、搅动组件;631、转动套;632、搅动叶片;700、第一封闭盖;710、投料口;800、第二封闭盖;810、排料口;900、观察口;910、钢化玻璃。

具体实施方式

31.以下结合附图1-3对本技术作进一步详细说明。

32.本技术实施例公开一种自落式双滚筒拌和装置。

33.参照图1,一种自落式双滚筒拌和装置包括底座100,底座100上转动连接有第一拌和筒200和第二拌和筒400,第一拌和筒200与第二拌和筒400均倾斜设置,第一拌和筒200与第二拌和筒400同轴,第一拌和筒200进料口的高度大于第一拌和筒200出料口的高度,第二拌和筒400进料口的高度大于第二拌和筒400出料口的高度,第一拌和筒200的出料口与第二拌和筒400的进料口连通。底座100上安装有驱动机构300,驱动机构300驱动第一拌和筒200和第二拌和筒400反向转动。通过在底座100上转动连接第一拌和筒200和第二拌和筒400,在原料进行拌和时,工作人员从第一拌和筒200进料口倒入第一拌和筒200中,使原料在拌和过程中能够沿第一拌和筒200和第二拌和筒400倾斜方向流出,从而实现原料的不间断拌和,提高原料的拌和效率。利用驱动机构300驱动第一拌和筒200与第二拌和筒400反向转动,降低原料在第一拌和筒200中保持同一方向转动而导致部分物料混合不均匀的可能,提高原料拌和均匀度。底座100上安装有搅动机构600,搅动机构600用于对第一拌和筒200与第二拌和筒400内原料进行搅动,提高第一拌和筒200和第二拌和筒400内原料混合的均匀度。

34.参照图1,第一拌和筒200的直径小于第二拌和筒400直径,第一拌和筒200的出料

端插入第二拌和筒400的进料端。通过将第一拌和筒200的出料端插入第二拌和筒400进料端,实现第一拌和筒200和第二拌和筒400连通,避免原料从第一拌和筒200内流入第二拌和筒400内时出现洒落的情况。

35.参照图1,驱动机构300包括两个第一电机310,每个第一电机310的主轴均同轴固定连接有齿轮320,每个齿轮320均转动连接在底座100上。第一拌和筒200的外侧和第二拌和筒400的外侧均同轴套设有齿圈330,套设在第一拌和筒200外侧的齿圈330与第一拌和筒200固定连接,套设在第二拌和筒400外侧的齿圈330与第二拌和筒400固定连接,两个齿轮320与两个齿圈330一一对应设置,齿轮320与其对应的齿圈330啮合连接。两个第二电机621的主轴反向转动带动两个齿轮320反向转动,两个齿轮320反向转动带动两个齿圈330反向转动,从而实现第一拌和筒200和第二拌和筒400的反向转动。

36.参照图2,第一拌和筒200的内壁与第一拌和筒200的内壁均固定连接有多个抬料板500,每个抬料板500均与第一拌和筒200的长度方向平行,固定连接在第一拌和筒200内壁上的多个抬料板500沿第一拌和筒200的周向间隔设置,固定连接在第二拌和筒400内壁上的多个抬料板500沿第二拌和筒400的周向间隔设置。利用抬料板500对第一拌和筒200与第二拌和筒400内的原料进行抬升,降低部分原料沿第一拌和筒200与第二拌和筒400的内壁自动滑落而影响原料拌和效果的可能。

37.参照图1和图2,搅动机构600包括支撑杆610,支撑杆610固定连接在底座100上,支撑杆610穿设在第一拌和筒200与第一拌和筒200内,支撑杆610的轴线与第一拌和筒200轴线共线。支撑杆610上安装有两组搅动组件630,其中一组搅动组件630位于第一拌和筒200的内部,另一组搅动组件630位于第二拌和筒400的内部。

38.每组搅动组件630均包括转动套631,转动套631套设在支撑杆610的外侧,转动套631与支撑杆610转动连接,每个转动套631上均固定连接有三个搅动叶片632,三个搅动叶片632沿其固定连接的转动套631的周向间隔设置。支撑杆610上安装有动力组件620,动力组件620驱动两个转动套631反向转动,且位于第一拌和筒200内的转动套631的转动方向与第一拌和筒200的转动方向相反。利用动力组件620驱动两个转动套631转动反向转动,使位于第一拌和筒200内的搅动叶片632沿与第一拌和筒200相反的方向转动,并使位于第二拌和筒400内的搅动叶片632沿与第二拌和筒400相反的方向转动,从而使两组搅动叶片632对第一拌和筒200和第二拌和筒400内原料进行搅动,进一步提高原料拌和的均匀度。

39.参照图2和图3,动力组件620包括连接架625,连接架625固定连接在支撑杆610上,连接架625上固定连接有第二电机621,第二电机621的主轴同轴固定连接有第一锥齿轮622,第一锥齿轮622的转动轴线与支撑杆610的轴线垂直。每个转动套631的外侧均套设有第二锥齿轮623,第二锥齿轮623与其套设的转动套631固定连接,每个第二锥齿轮623均位于其固定连接的转动套631靠近另一个转动套631一端的位置,两个第二锥齿轮623均与第一锥齿轮622啮合连接。利用第二电机621的主轴转动带动与其固定连接的第一锥齿轮622转动,第一锥齿轮622转动带动两个第二锥齿轮623反向转动,从而实现两个转动套631的反向转动。

40.参照图3,连接架625上固定连接有防护罩624,连接架625、第二电机621、第一锥齿轮622和两个第二锥齿轮623均位于防护罩624的内部。利用防护罩624对第一电机310、第一锥齿轮622和两个第二锥齿轮623进行防护,降低原料中的碎石落入第一锥齿轮622和第二

锥齿轮623的齿槽中而影响动力组件620运行的可能。

41.参照图1和图2,第一拌和筒200的进料端安装有第一封闭盖700,第一封闭盖700固定连接在底座100上,第一封闭盖700对第一拌和筒200的进料口进行封闭,第一封闭盖700与第一拌和筒200转动连接,第一封闭盖700上开设有投料口710。第二拌和筒400的出料端安装有第二封闭盖800,第二封闭盖800固定连接在底座100上,第二封闭盖800对第二拌和筒400的出料口进行封闭,第二封闭盖800与第二拌和筒400转动连接,第二封闭盖800上开设有排料口810,排料口810位于靠近第二封闭盖800下端的位置。利用第一封闭盖700对第一拌和筒200的进料口进行封闭,并利用第二封闭板对第二拌和筒400的出料口进行封闭,从而对原料拌和过程中产生的粉尘进行阻隔,降低拌和过程中产生的粉尘从第一拌和筒200和第二拌和筒400内逸出的可能,从而降低对周围环境污染。第一封闭盖700上开设有观察口900,第一封闭盖700上固定连接有钢化玻璃910,钢化玻璃910用于对观察口900进行封闭。在对原料进行拌和过程中,工作人员可以通过钢化玻璃910对物料的拌和情况进行观察,便于工作人员对原料的拌和情况进行监测。

42.本技术实施例一种自落式双滚筒拌和装置的实施原理为:通过将第一拌和筒200和第二拌和筒400均转动连接在底座100上,并使第一拌和筒200进料口的高度高于第一拌和筒200出料口的高度,且使第二拌和筒400进料口的高度高于第二拌和筒400出料口的高度,在对原料进行搅拌时,工作人员将原料从第一拌和筒200进料口倒入后,利用第一拌和筒200与第二拌和筒400的倾斜设置,使原料在拌和过程中能够沿第一拌和筒200和第二拌和筒400倾斜方向流出,从而实现原料的不间断拌和,提高原料的拌和效率。

43.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1