一种连续生产掺铝碳酸钴的装置的制作方法

1.本实用新型属于锂离子电池正极材料钴酸锂前驱体领域,具体涉及一种连续生产掺铝碳酸钴的装置。

背景技术:

2.随着人们对锂离子电池容量及循环性能的不断追求,钴酸锂材料从其应用电压 4.25 v发展到今天的 4.48 v,容量提升约20%,能量密度同时也提高了近23%。可见提高充电截止电压,能有效提高电池容量。但是提高电压会造成材料晶体结构不稳定,容易发生晶体结构的滑移、体积变化,进而引起活性材料的粉化,导致容量快速衰减。目前最有效的方法是通过对活性材料的体相掺杂和包覆来解决材料晶体结构稳定性问题。

3.获得掺铝钴酸锂的传统方法是将掺杂金属盐、四氧化三钴以及碳酸锂三者混合物同时煅烧得到掺杂型钴酸锂,此方法采用固相掺杂,元素掺杂均匀性较差。目前大部分掺杂四氧化三钴是通过湿法共沉淀合成掺杂碳酸钴,然后经煅烧分解获得。液相沉淀法制备掺杂碳酸钴常见的方法:(1)间歇法合成法,采用并流加液-静止-分釜-再加液合成,合成过程条件变动大,沉淀过程铝元素偏析严重。(2)间断连续法(半连续),采用并流加液-提浓-分釜的合成方法,相比间歇法提升了合成系统各参数的稳定性和产能,但还是存在分釜问题,对产品的性能产生影响。

技术实现要素:

4.本实用新型的目的是提供一种连续生产掺铝碳酸钴的装置,以解决现有生产方法影响产品性能的问题。

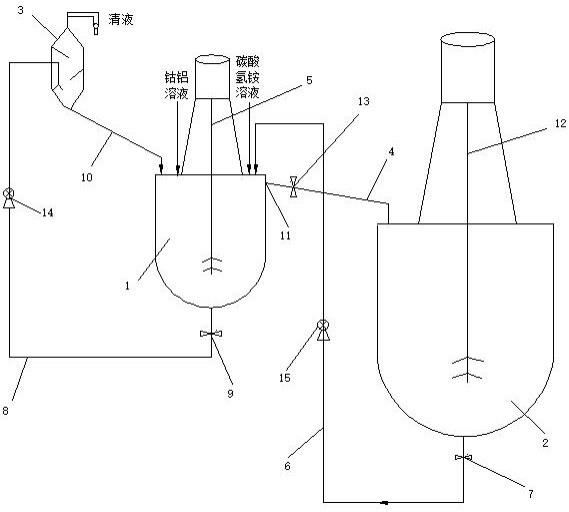

5.本实用新型的技术方案是:一种连续生产掺铝碳酸钴的装置,包括主反应釜,主反应釜内设有第一搅拌桨,还包括副反应釜和提浓机;主反应釜通过第一管道与提浓机的入料口相连通,第一管道上设有提浓阀门和第一泵体,提浓机的提浓物料出口通过第二管道与主反应釜相连通;副反应釜通过第三管道与主反应釜相连通,第三管道上设有返料阀门和第二泵体,主反应釜侧壁上部设有溢流口,溢流口通过第四管道与副反应釜相连通,第四管道上设有溢流阀门。

6.作为本实用新型的进一步改进,副反应釜内设有第二搅拌桨。通过第二搅拌桨的搅动,使得副反应釜内的固体分散,保持浆液的流动性。

7.作为本实用新型的进一步改进,主反应釜和副反应釜的体积比为1:3-5。

8.本实用新型的有益效果是:本实用新型装置设置了两个反应釜,分别为主反应釜和副反应釜,将其与提浓机联用。主反应釜主要用于共沉淀合成;副反应釜在主反应釜浆料达到容积上限值时,将多余的浆液进行储存并及时返回主反应釜进行合成;浓密机将主反应釜浆料强制提浓,并将浓浆料返回主反应釜,再调整其清液流速与调整钴铝溶液及碳酸氢铵溶液加液流速相匹配,使得主副反应釜浆料密度达到控制要求。利用本实用新型装置可实现连续生产,避免了反应过程中停釜、分釜及各参数的变化问题,达到铝元素均匀掺杂

0.10μm/h,直至掺铝碳酸钴粒度达到19-20μm,停止钴铝溶液及碳酸氢铵溶液进液;

22.f、反应产物进行保温陈化后,过滤、烘干,则得到所需掺铝大粒度碳酸钴产品,该产品钴含量49.8%、铝含量0.398%、粒径d

50 20μm、振实2.0g/cm3、松比1.74g/cm3。

23.通过控制合成过程掺铝碳酸钴的生长速度、过程反应体系浆料密度等关键参数,可以制备出颗粒大小一致,铝元素在颗粒内部分布均匀、球形度好的大颗粒掺铝碳酸钴产品。

24.实施例2、一种连续生产掺铝碳酸钴的方法,包括以下步骤:

25.a、将0.8m3纯水和0.3m3碳酸氢铵溶液加入主反应釜1中作为底液,控制底液碳铵浓度为60g/l,将第一搅拌桨5转速调至150转/分钟,迅速加热并将体系温度稳定在45℃,向主反应釜1中并流加入钴铝溶液(钴铝溶液钴浓度为110g/l、流速400l/h)、碳酸氢铵溶液(碳酸氢铵溶液浓度为230g/l、初设流速600l/h,后续根据ph值调整),并保持体系ph在7.0~7.3之间;钴铝溶液中,钴盐采用硫酸钴,铝盐采用氯化铝,铝钴质量比为0.010:1;

26.b、当主反应釜1内的反应液体积达到主反应釜1有效体积的2/3时,开启提浓阀门9和第一泵体14,主反应釜1内的浆料进入提浓机3中进行强制提浓,经过提浓后的浆液返回至主反应釜1,通过控制提浓机3清液流量(清液流量为钴铝溶液和碳酸氢铵溶液加液流量之和),使得主反应釜1内浆料保持有效体积不变;同时调整钴铝溶液及碳酸氢铵溶液的加料速度控制掺铝碳酸钴颗粒的生长速度υ1为0.15-0.20μm/h;

27.c、当主反应釜1内体系浆料密度达到1.30-1.32g/ml时,通过调整提浓机3清液流量保持主反应釜1浆料密度不变的情况下,开启溢流阀门13,使多余浆料溢流至副反应釜2,同时开启返料阀门7和第二泵体15,将副反应釜2内的物料及时返回主反应釜1进行生长;开启第二搅拌桨12,使副反应釜2内的固体分散,保持浆液的流动性;

28.d、当掺铝碳酸钴颗粒的粒度达到7-10μm时,将第一搅拌桨5搅拌转速降低为250转/分钟,同时调整钴铝溶液及碳酸氢铵溶液的加料速度控制颗粒的生长速度υ2为0.10-0.10μm/h;

29.e、当掺铝碳酸钴颗粒的粒度达到14-16μm时,将第一搅拌桨5搅拌转速降低为120转/分钟,同时调整钴铝溶液及碳酸氢铵溶液的加料速度控制颗粒的生长速度υ3为0.05-0.08μm/h,直至掺铝碳酸钴粒度达到19-20μm,停止钴铝溶液及碳酸氢铵溶液进液;

30.f、反应产物进行保温陈化后,过滤、烘干,则得到所需掺铝大粒度碳酸钴产品,该产品钴含量50.0%、铝含量0.500%、粒径d

50 20μm、振实1.98g/cm3,松比1.71g/cm3。

31.实施例3、一种连续生产掺铝碳酸钴的方法,包括以下步骤:

32.a、将0.8m3纯水和0.3m3碳酸氢铵溶液加入主反应釜1中作为底液,控制底液碳酸氢铵浓度为90g/l,将第一搅拌桨5转速调至300转/分钟,迅速加热并将体系温度稳定在55℃,向主反应釜1中并流加入钴铝溶液(钴铝溶液钴浓度为120g/l、流速600l/h)、碳酸氢铵溶液(碳酸氢铵溶液浓度为240g/l、初设流速800l/h,后续根据ph值调整)并保持体系ph在7.0~7.3之间;钴铝溶液中,钴盐是硫酸钴,铝盐是氯化铝,铝钴质量比为0.015:1;

33.b、当主反应釜1内的反应液体积达到主反应釜1有效体积的1/2时,开启提浓阀门9和第一泵体14,主反应釜1内的浆料进入提浓机3中进行强制提浓,经过提浓后的浆液返回至主反应釜1,通过控制提浓机3清液流量(清液流量为钴铝溶液和碳酸氢铵溶液加液流量之和),使得主反应釜1内浆料保持有效体积不变;同时调整钴铝溶液及碳酸氢铵溶液的加

料速度控制掺铝碳酸钴颗粒的生长速度υ1为0.15-0.20μm/h;

34.c、当主反应釜1内体系浆料密度达到1.32-1.35g/ml时,通过调整提浓机3清液流量保持主反应釜1浆料密度不变的情况下,开启溢流阀门13,使多余浆料溢流至副反应釜2,同时开启返料阀门7和第二泵体15,将副反应釜2内的物料及时返回主反应釜1进行生长,开启第二搅拌桨12,使副反应釜2内的固体分散,保持浆液的流动性;

35.d、当掺铝碳酸钴颗粒的粒度达到10μm时,将第一搅拌桨5搅拌转速降低为150转/分钟,同时调整钴铝溶液及碳酸氢铵溶液的加料速度控制颗粒的生长速度υ2为0.10-0.15μm/h;

36.e、当掺铝碳酸钴颗粒的粒度达到16μm时,将第一搅拌桨5搅拌转速降低为70转/分钟,同时调整钴铝溶液及碳酸氢铵溶液的加料速度控制颗粒的生长速度υ3为0.05-0.07μm/h,直至掺铝碳酸钴粒度达到20μm,停止钴铝溶液及碳酸氢铵溶液进液;

37.f、反应产物进行保温陈化后,过滤、烘干,则得到所需掺铝大粒度碳酸钴产品,该产品钴含量48.8%、铝含量0.732%、粒径d

50 20μm、振实1.96g/cm3,松比1.72g/cm3。

38.在本专利提及的参数范围内,都可以制备出球形度高、产品一致性好的产品。

39.利用本实用新型制备掺铝碳酸钴,整个过程没有分釜、抽清液工序,过程浆料密度、ph值及生长速度等各参数保持稳定,达到了铝元素掺杂的均匀性和产品一致性;同时涉及到的设备简单、成本低廉,生产效率高等特点。在合成过程中,根据颗粒的粒度大小,通过调整钴铝溶液及碳酸氢铵溶液进液量来控制各合成阶段的生长速度,使生长速度得到有效控制,进而控制一次颗粒的形状及其大小,实现了材料的一次颗粒有效控制,产品性能稳定。间断合成反应釜浆料密度呈锯齿状变化,本实用新型可通过控制提浓机清液流量及钴铝溶液及碳酸氢铵溶液进液流量,实现合成过程主反应釜和副反应釜浆料密度的有效控制,使其稳定在合理区间,这样使得颗粒在生长过程中避免了气孔的形成,达到了切面面密度均匀的目的,同时也提升了颗粒的球形度。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1