一种烟气脱硫系统的制作方法

1.本实用新型涉及烟气处理技术领域,具体而言,涉及一种烟气脱硫系统。

背景技术:

2.烟气泛指气体和烟尘的混合物。锅炉、工业炉窑、火电厂、炼焦炉、水泥厂、高炉、平炉、转炉、电炉和催化裂化(fcc)装置等化工设备的运行都会产生大量的烟气。烟气中所含的大量硫氧化物和氮氧化物等空气污染物带来一系列环境问题。减少含有硫氧化物和氮氧化物等空气污染物的排放是保护环境的当务之急。例如国家标准gb13271-91《锅炉大气污染物排放标准》、gb9078-1996《工业炉窑大气污染物排放标准》、gb13223-1996《火电厂大气污染物排放标准》、gb16171-1996《炼焦炉大气污染物排放标准》和gb4915-1996《水泥厂大气污染物排放标准》都规定了烟气中污染物的排放标准。因此,必须对烟气进行脱硫、脱硝和除尘处理之后,才能进行排放。

3.传统的湿法烟气脱硫技术中,烟气脱硫塔的so2吸收效率较差,为了达到期望的so2吸收效果,需要将so2吸收液多次循环回流以较高的压力泵入脱硫塔中,因此散热效率低并产生了较高的能耗。而且,传统的烟气脱硫塔由于流出脱硫塔的饱和烟气湿度较大,携带一定的可溶盐、硫酸盐、有机物等可凝结颗粒物,将会对大气环境造成一定的污染;同时还会造成严重的烟囱“白烟”现象。

技术实现要素:

4.基于此,为了解决传统烟气脱硫塔脱硫效果差以及会排出“白烟”的问题,本实用新型提供了一种烟气脱硫系统,其具体技术方案如下:

5.一种烟气脱硫系统,包括

6.塔体,所述塔体内设置有第一空腔;

7.净化装置,所述净化装置安设于所述第一空腔,所述净化装置内还设置有与所述第一空腔连通的第二空腔,所述第二空腔沿烟气传送的方向依次设置有除尘组件、第一喷淋层、第二喷淋层、用于除去烟气中的雾滴的除雾层、用于除去烟气中的气味的净化层以及用于加快气流的驱动件;

8.降温装置,所述降温装置包括均安设于所述塔体的第一散热组件以及第二散热组件,所述第二散热组件的一端与所述第一散热组件连通,所述第二散热组件的另一端与所述第一空腔连通。

9.上述烟气脱硫系统,通过设置有连通的第一散热组件和第二散热组件,待处理的烟气会先通过第一散热组件进行初步降温,再从第一散热组件进入第二散热组件,实现对烟气的二次降温,提高对烟气的散热效率;通过在第二空腔沿烟气传送的方向依次设置有除尘组件、第一喷淋层、第二喷淋层、除雾层、净化层以及用于加快气流的驱动件,使得降温的烟气从第二散热组件进入第一空腔后,驱动件会将其从除尘组件抽入,除尘组件将烟气中的尘埃除去,然后通过第一喷淋层和第二喷淋层配合将吸收硫分的溶剂喷出,使除尘后

的烟气与喷出的溶剂反应脱硫,再通过除雾层除去烟气中的雾滴以及雾沫,最后通过净化层除去其余刺鼻的异味,实现了脱硫的功能。本方案解决了传统烟气脱硫塔脱硫效果差以及会排出“白烟”的问题,具有节省能耗以及净化效果好的优点。

10.进一步地,烟气脱硫系统还包括过滤装置,所述过滤装置安设于所述塔体,且所述过滤装置与所述除尘组件连通,所述过滤装置用于收集并过滤废液。

11.进一步地,所述第一散热组件包括进气阀、第一散热块、第一导管以及设有第三空腔的第一箱体,所述进气阀安设于所述第一箱体,所述第一散热块与所述第一导管均安设于所述第三空腔,且所述第一导管穿设于所述第一散热块,所述进气阀与所述第一导管连通;所述第二散热组件包括出气阀、第二散热块、第二导管以及设有第四空腔的第二箱体,所述出气阀安设于所述第二箱体,所述第二散热块与所述第二导管均安设于所述第四空腔,且所述第二导管穿设于所述第二散热块,所述第二导管通过所述出气阀与所述第一空腔连通;所述第一导管与所述第二导管连通,所述第三空腔与所述第四空腔均用于承装冷却液,所述第一箱体与所述第二箱体均安设于所述塔体。

12.进一步地,所述第一导管的数量为多个,多个所述第一导管间隔安设于所述第三空腔,且多个所述第一导管均沿所述第三空腔的长度方向设置,多个所述第一导管依次连通,多个所述第一导管均穿设于所述第一散热块。

13.进一步地,所述第一散热块的数量为多个,多个所述第一散热块间隔安设于所述第三空腔,且多个所述第一散热块均沿所述第三空腔的宽度方向设置,多个所述第一导管均穿设于多个所述第一散热块。

14.进一步地,所述第二导管的数量为多个,多个所述第二导管间隔安设于所述第四空腔,且多个所述第二导管均沿所述第四空腔的长度方向设置,多个所述第二导管依次连通,多个所述第二导管均穿设于所述第二散热块。

15.进一步地,所述第二散热块的数量为多个,多个所述第二散热块间隔安设于所述第四空腔,且多个所述第二散热块均沿所述第四空腔的宽度方向设置,多个所述第二导管均穿设于多个所述第二散热块。

16.进一步地,还包括用于供给脱硫溶剂的储液装置,且所述第一喷淋层内和所述第二喷淋层内均设置有由无机多孔烧结材料制成的多个喷淋件,且多个所述喷淋件均与所述储液装置连通。

17.进一步地,所述喷淋件的平均孔径为1nm-50μm,孔隙率为10%-70%。

18.进一步地,净化装置还包括筛孔板,所述筛孔板安设于所述第二空腔且位于所述第一喷淋层与第二喷淋层之间。

附图说明

19.从以下结合附图的描述可以进一步理解本实用新型。图中的部件不一定按比例绘制,而是将重点放在示出实施例的原理上。在不同的视图中,相同的附图标记指定对应的部分。

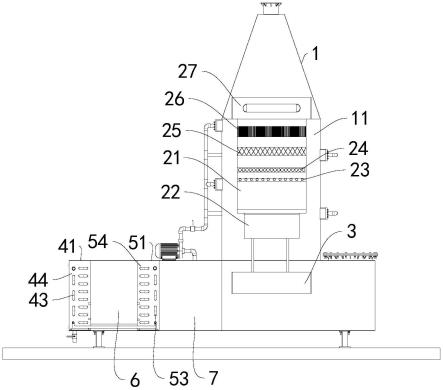

20.图1是本实用新型一实施例所述的烟气脱硫系统的结构示意图;

21.图2是本实用新型一实施例所述的烟气脱硫系统的部分结构示意图;

22.图3是本实用新型一实施例所述的烟气脱硫系统的降温装置结构示意图。

23.附图标记说明:

24.1-塔体;11-第一空腔;21-第二空腔;22-除尘组件;23-第一喷淋层;24-第二喷淋层;25-除雾层;26-净化层;27-驱动件;3-过滤装置;41-第一箱体;42-第三空腔;43-第一导管;44-第一散热块;45-进气阀;51-第二箱体;52-第四空腔;53-第二导管;54-第二散热块;6-换热器;7-储液装置。

具体实施方式

25.为了使得本实用新型的目的、技术方案及优点更加清楚明白,以下结合其实施例,对本实用新型进行进一步详细说明。应当理解的是,此处所描述的具体实施方式仅用以解释本实用新型,并不限定本实用新型的保护范围。

26.需要说明的是,当元件被称为“固定于”另一个元件,它可以直接在另一个元件上或者也可以存在居中的元件。当一个元件被认为是“连接”另一个元件,它可以是直接连接到另一个元件或者可能同时存在居中元件。本文所使用的术语“垂直的”、“水平的”、“左”、“右”以及类似的表述只是为了说明的目的,并不表示是唯一的实施方式。

27.除非另有定义,本文所使用的所有的技术和科学术语与属于本实用新型的技术领域的技术人员通常理解的含义相同。本文中在本实用新型的说明书中所使用的术语只是为了描述具体的实施方式的目的,不是旨在于限制本实用新型。本文所使用的术语“及/或”包括一个或多个相关的所列项目的任意的和所有的组合。

28.本实用新型中所述“第一”、“第二”不代表具体的数量及顺序,仅仅是用于名称的区分。

29.如图1~3所示,本实用新型一实施例中的一种烟气脱硫系统,包括塔体1、净化装置以及降温装置;塔体1内设置有第一空腔11;净化装置安设于第一空腔11,净化装置内还设置有与第一空腔11连通的第二空腔21,第二空腔21沿烟气传送的方向依次设置有除尘组件22、第一喷淋层23、第二喷淋层24、用于除去烟气中的雾滴的除雾层25、用于除去烟气中的气味的净化层26以及用于加快气流的驱动件27;降温装置包括均安设于塔体1的第一散热组件以及第二散热组件,第二散热组件的一端与第一散热组件连通,第二散热组件的另一端与第一空腔11连通。

30.上述烟气脱硫系统,通过设置有连通的第一散热组件和第二散热组件,待处理的烟气会先通过第一散热组件进行初步降温,再从第一散热组件进入第二散热组件,实现对烟气的二次降温,提高对烟气的散热效率;通过在第二空腔21沿烟气传送的方向依次设置有除尘组件22、第一喷淋层23、第二喷淋层24、除雾层25、净化层26以及用于加快气流的驱动件27,使得降温的烟气从第二散热组件进入第一空腔11后,驱动件27会将其从除尘组件22抽入,除尘组件22将烟气中的尘埃除去,然后通过第一喷淋层23和第二喷淋层24配合将吸收硫分的溶剂喷出,使除尘后的烟气与喷出的溶剂反应脱硫,再通过除雾层25除去烟气中的雾滴以及雾沫,最后通过净化层26除去其余刺鼻的异味,实现了脱硫的功能。本方案解决了传统烟气脱硫塔脱硫效果差以及会排出“白烟”的问题,具有节省能耗以及净化效果好的优点。

31.优选地,驱动件27为排气扇。

32.优选地,沿烟气传送的方向,降温装置位于净化装置的上游设置。如此,待处理烟

气先通过降温装置进行降温,降温后的烟气会进入第一空腔11,驱动件27会将其从除尘组件22抽入,除尘组件22将烟气中的尘埃除去,然后通过第一喷淋层23和第二喷淋层24配合将吸收硫分的溶剂喷出,使除尘后的烟气与喷出的溶剂反应脱硫,再通过除雾层25除去烟气中的雾滴以及雾沫,最后通过净化层26除去其余刺鼻的异味,实现了脱硫的功能。将降温装置设置于净化装置的上游可避免净化装置受高温后容易损坏。

33.如图1~2所示,在其中一个实施例中,烟气脱硫系统还包括过滤装置3,过滤装置3安设于塔体1,且过滤装置3与除尘组件22连通,过滤装置3用于收集并过滤废液。如此,通过设置过滤装置3,收集第一喷淋层23和第二喷淋层24喷出的溶剂,并且将废液过滤,防止沉降的尘埃堵塞净化装置。

34.如图1~3所示,在其中一个实施例中,第一散热组件包括进气阀45、第一散热块44、第一导管43以及设有第三空腔42的第一箱体41,进气阀45安设于第一箱体41,第一散热块44与第一导管43均安设于第三空腔42,且第一导管43穿设于第一散热块44,进气阀45与第一导管43连通;第二散热组件包括出气阀、第二散热块54、第二导管53以及设有第四空腔52的第二箱体51,出气阀安设于第二箱体51,第二散热块54与第二导管53均安设于第四空腔52,且第二导管53穿设于第二散热块54,第二导管53通过出气阀与第一空腔11连通;第一导管43与第二导管53连通,第三空腔42与第四空腔52均用于承装冷却液,第一箱体41与第二箱体51均安设于塔体1。如此,通过设置承装冷却液的第三空腔42,第一导管43穿设第一散热块44,并将第一导管43与第一散热块44安设于承装有冷却液的第三空腔42,使得第一导管43内的烟气将热量传递至冷却液,实现对第一导管43内的烟气降温;被第一导管43穿插的第一散热块44增大了第一导管43与冷却液的接触面积,即增大第一导管43的散热面积,提高散热效率,能更有效将第一导管43内烟气的热量地传递至冷却液;通过设置承装冷却液的第四空腔52,与此同时,第二导管53穿设第一散热块44,并将第二导管53与第二散热块54安设于承装有冷却液的第四空腔52,使得第二导管53内的烟气将热量传递至冷却液,实现对第二导管53内的烟气降温;被第二导管53穿插的第二散热块54增大了第二导管53与冷却液的接触面积,即增大第二导管53的散热面积,提高散热效率,能更有效将第二导管53内烟气的热量地传递至冷却液;通过设置进气阀45、第一导管43、第二导管53、出气阀以及第一空腔11依次连通,第一导管43内的烟气初步冷却后传送至第二导管53二次冷却,冷却后的烟气传至第一空腔11,最后由驱动件27将其从除尘组件22抽入进行脱硫处理。

35.优选地,第一导管43与第一散热块44均浸没于第一空腔42的冷却液设置,第二导管53与第二散热块54均浸没于第二空腔52的冷却液设置。

36.如图1~3所示,在其中一个实施例中,降温装置还包括用于冷却液制冷的换热器6,换热器6安设于炉体,且换热器6的一侧面与第一散热组件连接,换热器6的另一侧面与第二散热组件连接,第三空腔42与第四空腔52均与换热器6连通。如此,通过设置换热器6,换热器6为第一散热组件和第二散热组件内的冷却液制冷,使得冷却液能一直保持设定的温度值持续为烟气散热,提高散热效率。

37.如图3所示,在其中一个实施例中,第一导管43的数量为多个,多个第一导管43间隔安设于第三空腔42,且多个第一导管43均沿第三空腔42的长度方向设置,多个第一导管43依次连通,多个第一导管43均穿设于第一散热块44。如此,通过设置多个依次连通的第一导管43,增大了第一导管43与冷却液的接触面积,即增大第一导管43的散热面积,提高散热

效率,能更有效将第一导管43内烟气的热量地传递至冷却液。

38.如图3所示,在其中一个实施例中,第一散热块44的数量为多个,多个第一散热块44间隔安设于第三空腔42,且多个第一散热块44均沿第三空腔42的宽度方向设置,多个第一导管43均穿设于多个第一散热块44。如此,通过设置多个第一导管43穿过多个第一散热块44,实现增大第一导管43与冷却液的接触面积,即增大第一导管43的散热面积,提高散热效率,能更有效将第一导管43内烟气的热量地传递至冷却液。

39.如图3所示,在其中一个实施例中,第二导管53的数量为多个,多个第二导管53间隔安设于第四空腔52,且多个第二导管53均沿第四空腔52的长度方向设置,多个第二导管53依次连通,多个第二导管53均穿设于第二散热块54。如此,通过设置多个依次连通在一起的第二导管53,增大了第二导管53与冷却液的接触面积,即增大第二导管53的散热面积,提高散热效率,能更有效将第二导管53内烟气的热量地传递至冷却液。

40.如图3所示,在其中一个实施例中,第二散热块54的数量为多个,多个第二散热块54间隔安设于第四空腔52,且多个第二散热块54均沿第四空腔52的宽度方向设置,多个第二导管53均穿设于多个第二散热块54。如此,通过设置多个第二导管53穿过多个第二散热块54,实现增大第二导管53与冷却液的接触面积,即增大第二导管53的散热面积,提高散热效率,能更有效将第二导管53内烟气的热量地传递至冷却液。

41.具体地,第一散热块44和第二散热块54为散热翅片。

42.如图1~2所示,在其中一个实施例中,烟气脱硫系统还包括用于供给脱硫溶剂的储液装置7,且第一喷淋层23内和第二喷淋层24内均设置有由无机多孔烧结材料制成的多个喷淋件,且多个喷淋件均与储液装置7连通。如此,通过设置储液装置7,为喷淋件提供脱硫所用的脱硫溶剂,再由多个喷淋件配合喷出溶剂与烟气反应,实现脱硫。

43.优选地,喷淋件为雾化喷头。

44.在其中一个实施例中,喷淋件的平均孔径为1nm-50μm,孔隙率为10%-70%。如此,通过设置喷淋件的平均孔径为1nm-50μm,孔隙率为10%-70%,使得烟气脱硫塔能够在较低的压力下取得更加良好的雾化效果。

45.在其中一个实施例中,净化装置还包括筛孔板,筛孔板安设于第二空腔21且位于第一喷淋层23与第二喷淋层24之间。如此,通过设置筛孔板,减缓溶剂和烟气的流速以使得吸收剂能够充分接触烟气。

46.如图1所示,在其中一个实施例中,储液装置7的一侧面与降温装置连接,储液装置7的另一侧面与过滤装置3连接。

47.以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

48.以上所述实施例仅表达了本实用新型的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对实用新型专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本实用新型构思的前提下,还可以做出若干变形和改进,这些都属于本实用新型的保护范围。因此,本实用新型专利的保护范围应以所附权利要求为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1