可调式颗粒成型设备的制作方法

1.本技术涉及造粒机领域,尤其是涉及一种可调式颗粒成型设备。

背景技术:

2.造粒机包括两个成型辊,两个成型辊的外周壁设有成型槽,通过将物料放置于两个成型辊之间,两个成型辊对辊挤压时,两个成型槽使得物料形成颗粒状。

3.在实际生产过程中,不同的物料所对应的成型颗粒大小不同。然而,造粒机中两个成型辊的辊轴间距是固定的,使得造粒机成型颗粒的大小较为单一,面对不同物料时,可能无法满足不同大小颗粒的生产需求。

4.针对上述中的相关技术,发明人认为造粒机成型不同大小的颗粒时存在适用性差的情况。

技术实现要素:

5.为了提高造粒机的适用性,本技术提供一种可调式颗粒成型设备。

6.本技术提供的一种可调式颗粒成型设备采用如下的技术方案:

7.一种可调式颗粒成型设备,包括基座、定辊、动辊、偏心盘和锁止件,所述定辊绕自身轴线l1转动连接于所述基座,所述动辊绕自身轴线l2转动连接于所述偏心盘,所述偏心盘绕自身轴线l3转动连接于基座,且l1、l2和l3两两平行;所述锁止件用于限制偏心盘转动。

8.通过采用上述技术方案,驱动源驱动偏心盘绕自身轴线l3转动时,定辊的轴线l2会绕着偏心盘的轴线l3转动。l2绕l3转动后,因为l1的位置没有改变,因此l2和l1之间的间距发生变化,从而使得辊距产生改变。辊距改变后,通过锁止件限制偏心盘的继续转动,以使得辊距固定,使得造粒机可以生产不同大小的颗粒,以提高造粒机的适用性。

9.优选的,还包括传动齿轮,所述偏心盘外周沿自身周向等间隔设有多个啮合槽,相邻所述啮合槽之间形成啮合齿;所述传动齿轮绕自身轴线l4转动连接于所述基座,l4平行于l3,且传动齿轮啮合于所述偏心盘;所述锁止件为驱动电机,所述驱动电机连接于基座,且驱动电机用于驱动传动齿轮转动,驱动电机断电后,所述驱动电机的电机轴停止转动。

10.通过采用上述技术方案,通过驱动电机以电力驱动传动齿轮转动,同时,传动齿轮的齿嵌入啮合槽使得传动齿轮带动偏心盘转动。齿轮传动时,传动比较为恒定,有利于提高传动效率,以提高偏心盘转动精度,从而提高定辊和动辊之间辊距的精度。

11.优选的,所述传动齿轮同轴设有传动孔,所述驱动电机的电机轴键连接于所述传动孔内。

12.通过采用上述技术方案,键连接能够有效的避免驱动电机的电机轴和传动齿轮之间发生相对转动,能够有效避免传动齿轮和电机轴发生磨损的同时,提高偏心盘的转动精度,从而提高定辊和动辊之间辊距的调节精度。

13.优选的,所有所述啮合槽沿所述偏心盘周向分布所占据的圆心角小于或者等于

180

°

。

14.通过采用上述技术方案,对定辊和动辊之间的辊距进行调节时,基本只进行微调,而啮合槽沿偏心盘周向占据的圆心角等于180

°

的时候,已经能够覆盖动辊的调节范围,因此无需增设过多的啮合槽,以便于人们加工生产。

15.优选的,所述传动齿轮的半径小于所述偏心盘的半径。

16.通过采用上述技术方案,传动齿轮的角速度大于偏心盘的角速度,使得传动比大于1,以达到减速效果,以提高偏心盘转动精度,有利于对定辊和动辊之间的间距进行微调,提高辊距的调节精度。

17.优选的,所述偏心盘和所述传动齿轮均设有两个,所述动辊沿自身轴向的两端分别转动连接于两个所述偏心盘,且两个偏心盘同轴;两个所述传动齿轮同轴固定连接,且两个传动齿轮分别啮合于两个偏心盘。

18.通过采用上述技术方案,通过两个传动齿轮同时带动两个偏心盘转动,且两个传动齿轮是同轴固定连接的,以便于定辊整体同步转动,提高转动过程中的稳定性,避免出现定辊沿自身周向的转动角度不同而导致辊距调节不够精确,从而提高定辊和动辊之间辊距的精度。

19.优选的,还包括连接轴,所述连接轴的一端键连接于一个所述传动孔内,所述连接轴的另一端键连接于另一个传动孔内。

20.通过采用上述技术方案,键连接能够有效避免传动齿轮和连接轴发生相对转动,在同一个驱动电机的驱动下,有利于两个传动齿轮的同时转动以使得偏心盘整体转动,以提高偏心盘转动精度,进而提高定辊和动辊之间的辊距调节的精度。

21.优选的,所述偏心盘设有通孔,且通孔的轴线重合于l2,所述动辊沿自身轴向的两端分别同轴转动嵌入两个所述通孔内。

22.通过采用上述技术方案,通过使得动辊转动嵌入至通孔内,以便于动辊和偏心盘的安装。

23.优选的,所述通孔内同轴嵌设有轴承;所述动辊包括辊体和两个转动轴,两个所述转动轴分别同轴固定连接于所述辊体沿自身轴向的两端,且转动轴同轴转动嵌入轴承内周。

24.通过采用上述技术方案,降低通孔内周和转动轴之间的摩擦,同时轴承支撑转动轴,避免偏心盘转动过程中由于偏心盘的瞬间转动而动辊保持原有的静止状态,而使得偏心盘和转动轴之间产生损坏,进而提高转动轴和偏心盘的使用寿命。

25.优选的,所述基座设有转动槽,所述偏心盘同轴转动嵌于所述转动槽内;所述基座设有传动槽,所述传动槽连通所述转动槽,所述传动齿轮转动嵌入至所述传动槽内。

26.通过采用上述技术方案,转动槽的轴线同轴于偏心盘的轴线,通过转动槽的槽壁对偏心盘的转动进行限位,以提高偏心盘转动过程中的转动稳定性,有利于提高动辊和定辊之间辊距的调节精度。

27.综上所述,本技术包括以下至少一种有益技术效果:

28.1.l2绕l3转动后,因为l1的位置没有改变,因此l2和l1之间的间距发生变化,使得定辊和动辊之间的辊距发生改变,从而使得造粒机能够满足不同大小颗粒的成型,进而提高造粒机的适用性;

29.2.传动齿轮带动偏心转动、连接轴与传动齿轮采用键连接的方式,以及转动槽的设置都有利于提高偏心盘的转动精度,进而提高定辊和动辊之间的辊距调节精度;

30.3.轴承能够有效降低通孔内周和转动轴之间的摩擦,有利于提高动辊和偏心盘的使用寿命。

附图说明

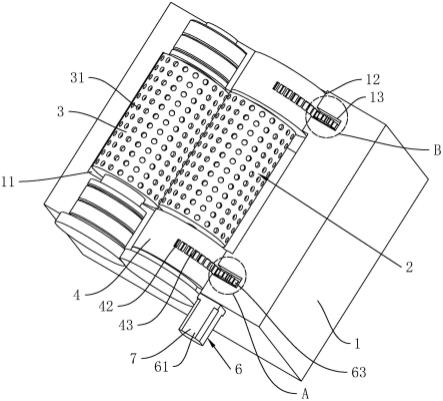

31.图1是本技术实施例的整体结构示意图。

32.图2是本技术实施例中部分结构的剖视图,主要用于展示动辊和偏心盘。

33.图3是图1中a处的放大图。

34.图4是图1中b处的放大图。

35.附图标记说明:1、基座;11、安装腔;12、转动槽;13、传动槽;131、电机孔;132、连接孔;133、支撑孔;2、动辊;21、辊体;22、转动轴;3、定辊;31、成型槽;4、偏心盘;41、通孔;42、啮合槽;43、啮合齿;5、轴承;61、驱动电机;62、连接轴;63、传动齿轮;631、传动孔;7、锁止件;8、支撑轴。

具体实施方式

36.以下结合附图1-4对本技术作进一步详细说明。

37.参照图1,本技术实施例公开一种可调式颗粒成型设备,包括基座1、动辊2、定辊3和两个偏心盘4。基座1的上方设有安装腔11,定辊3绕自身轴线l1转动连接于基座1,且定辊3的轴线l1水平,定辊3的轴线l1位于基座1上表面所在的平面内,使得一半的定辊3位于基座1上表面上方,另一半定辊3位于安装腔11内。定辊3沿自身轴向的一端用于连接至电机,电机用于驱动定辊3绕自身轴线l1转动。定辊3的外周壁设有成型槽31,成型槽31用于成型颗粒。

38.参照图1和图2,基座1的上表面设有两个转动槽12,转动槽12沿自身轴向的投影呈半圆形。两个偏心盘4分别同轴转动嵌入至两个转动槽12内,两个偏心盘4同轴,且偏心盘4的轴线为l3。偏心盘4沿自身轴向且相互靠近的表面设有通孔41,通孔41的轴线平行于l3,通孔41内周嵌设有轴承5。

39.动辊2包括辊体21和两个转动轴22,两个转动轴22分别同轴固定连接于辊体21沿自身轴向的两端,转动轴22和辊体21一体成型,且转动轴22绕自身轴线l2转动嵌入至轴承5内周,以降低通孔41内周和转动轴22之间的摩擦。l2的轴线和通孔41的轴线重合并平行于l3,且l2的轴线位于基座1上表面所在的平面内,即l2和l1共面,使得动辊2的一半位于基座1上表面的上方,动辊2的另一半位于安装腔11内。一个转动轴22远离辊体21的一端用于连接至电机,电机用于驱动动辊2绕自身轴线l2转动,且辊体21的外周壁也设有成型槽31。定辊3和动辊2转动时,通过定辊3和动辊2的对辊挤压物料以实现颗粒成型。

40.参照图1,偏心盘4的外周沿自身周向等间隔设有多个啮合槽42,相邻啮合槽42之间的槽壁形成啮合齿43。所有啮合槽42沿偏心盘4周向分布所占据的圆心角小于或者等于180

°

。本实施例中,啮合槽42沿自身周向分布所占据的圆心角等于180

°

;其他实施例中,啮合槽42沿自身周向分布所占据的圆心角小于180

°

。

41.参照图1和图2,可调式颗粒成型设备还包括两个传动齿轮63和连接轴62。基座1的

上表面设有两个传动槽13,传动槽13连通转动槽12。两个传动齿轮63分别转动嵌于两个传动槽13内,两个传动齿轮63同轴,且传动齿轮63的轴线为l4。传动齿轮63外周的齿嵌入至啮合槽42内并与啮合齿43相啮合,且传动齿轮63的半径小于偏心盘4的半径。

42.参照图1和图3,一个传动槽13中,传动槽13沿传动齿轮63轴向的一个槽壁处设有电机孔131,电机孔131沿远离传动槽13的方向贯穿基座1。传动槽13沿传动齿轮63轴向的另一个槽壁处设有连接孔132,连接孔132沿传动齿轮63的轴向贯穿基座1并连通另一个传动槽13。

43.参照图1和图4,另一个传动槽13远离连接孔132的方向设有支撑孔133,支撑孔133内周同轴转动嵌设有支撑轴8。传动齿轮63同轴设有传动孔631,支撑轴8伸出支撑孔133后键连接于传动孔631内。

44.参照图1和图3,可调式颗粒成型设备还包括锁止件7,锁止件7为驱动电机61,驱动电机61固定连接于基座1的外表面,且驱动电机61的电机轴同轴转动穿过电机孔131后伸入传动槽13内,且伸入传动槽13内的电机轴键连接于传动孔631内,以驱动传动齿轮63转动,且驱动电机61断电后,驱动电机61的电机轴停止转动。

45.参照图3和图4,连接轴62同轴转动嵌于连接孔132内,且连接轴62的一端伸出连接孔132后伸入一个传动槽13内并键连接于一个传动齿轮63;连接轴62的另一端伸出连接孔132后伸入另一个传动槽13内并键连接于另一个键连接有支撑轴8的传动孔631内。

46.参照图1,本实施例中,驱动电机61是制动电机,即制动电机工作时,制动电机能够驱动传动齿轮63转动,以驱动偏心盘4转动。制动电机断电后,电机轴不会继续进行旋转,进而限制传动齿轮63转动,以限制偏心盘4继续转动。其他实施例中,驱动电机61可以是伺服电机。

47.本技术实施例一种可调式颗粒成型设备的实施原理为:通过驱动电机61驱动偏心盘4转动,由于偏心盘4的轴线l3平行于l2,以使得动辊2的轴线l2和定辊3的轴线l1之间的距离发生变化,从而使得定辊3和动辊2之间的辊距发生变化。因此,造粒机能够成型不同大小的颗粒,进而提高造粒机的适用性。

48.动辊2和定辊3之间的辊距调节完毕后,驱动电机61断电,此时,电机轴停止转动,以使得传动齿轮63和偏心盘4均停止转动,从而使得定辊3和动辊2之间的辊距较为恒定。

49.由于驱动电机61的电机轴是连续转动的,使得传动齿轮63和偏心盘4均连续转动,以实现对动辊2和定辊3之间的辊距进行连续调节。而且人们可以根据自己的需要使得驱动电机61断电,以实现驱动电机61的电机轴制动,进而完成对辊距的连续调节。

50.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1