一种新型除雾装置的制作方法

1.本实用新型属于废气处理设备技术领域,具体涉及一种新型除雾装置。

背景技术:

2.本公司在饲料生产线中,会产生高温高湿气体,需对其进行降温、除尘、除悬浮物等处理,并达到排放标准后再进行放空处理。比如是饲料生产行业中粗粉碎废气、微粉碎废气、超微粉碎废气、冷却器废气、烘干机抽湿废气、送料风送废气、生产机头机尾抽湿废气等气体处理工艺中,均会涉及气体的降温处理。

3.而废气处理工艺中,常会使用除雾器来除去气相中的粉尘及水雾,而常规除雾装置除雾效果较差、耗能高、设备体积大,使用寿命较短的问题。

4.因此,亟需设计一款更实用的除雾装置,以提高设备的工作效率、提高设备的除雾效果。

技术实现要素:

5.本实用新型旨在解决现有技术中除雾装置除雾效率低、除雾效果不好的问题。

6.为了实现上述发明目的,本实用新型的技术方案如下:

7.一种新型除雾装置,包括壳体,壳体底部设有进气口;顶部为出气口,壳体内部设有折流板除雾机构,折流板除雾机构的上方设有螺旋管束除雾机构;下方设有支撑格栅,所述螺旋管束除雾机构包括若干个螺旋管,螺旋管包括筒体、螺旋膛线和螺旋绞龙,所述螺旋膛线反旋设置于筒体的内壁上,螺旋绞龙置于筒体内。

8.进一步地,所述筒体顶部还固定有至少一层旋流板。

9.进一步地,所述螺旋管束除雾机构上部设有喷淋清洗机构。

10.进一步地,所述喷淋清洗机构包括主管和支管,主管和支管上均设有喷嘴,主管伸出壳体外并连接进水管线。

11.进一步地,所述折流板除雾机构的挡板叶片间距为20~95mm。

12.进一步地,所述壳体的两端均设有连接法兰。

13.进一步地,所述支撑格栅上均匀布置有若干相同规格的通孔。

14.进一步地,所述壳体为两端内径小于中部内径的变径管。

15.进一步地,所述壳体上部设有检修口。

16.本实用新型的有益效果:

17.一、本实用新型中,该新型除雾装置采用折流板除雾机构与螺旋管束除雾机构相配合,达到较好的除雾效果,较于传统的除雾器(一般为折流板除雾器),除去水雾及粉尘率可提高60%;与传统的螺旋除雾器相比,可降低除雾装置高度50%以上,降低设备投资费用,增大生产车间的使用空间,同时设备运行风阻减小,运行费用降低。另外,螺旋管束除雾机构采用若干螺旋管束的模块化设计,螺旋膛线、绞龙可随意拆除清洗,使用方便。该新型除雾装置配合在饲料生产的降温装置(换热器)的生产线上,防止冷凝水进入后端管路、设备,

杜绝跑冒滴漏,避免设备锈蚀,保证后续废气治理效果。

18.二、本实用新型中,所述筒体顶部还固定有至少一层旋流板,进一步去除未被离心掉的粉尘、水滴。

19.三、本实用新型中,所述螺旋管束除雾机构上部设有喷淋清洗机构,喷淋清洗机构用于清洁螺旋管束除雾机构、折流板除雾机构上残留的污垢。喷淋清洗机构优选包括主管和支管,主管和支管上均设有喷嘴,主管伸出壳体外并连接进水管线。

20.四、本实用新型中,所述折流板除雾机构的挡板叶片间距为20~95mm,除雾效果较好。

21.五、本实用新型中,所述支撑格栅上均匀布置有若干相同规格的通孔,支撑格栅一方面可以支撑折流板除雾机构及螺旋管束除雾机构,另一方面,达到均布气体,提高除雾效果的作用。

22.六、本实用新型中,壳体的两端均设有连接法兰,所述壳体上部设有检修口,检修口便于设备的检测、维护以及更换装置的零部件。

23.七、本实用新型中,所述壳体为两端内径小于中部内径的变径管,便于拦截气相中的粉尘及水雾。壳体、连接法兰可选用304不锈钢。

附图说明

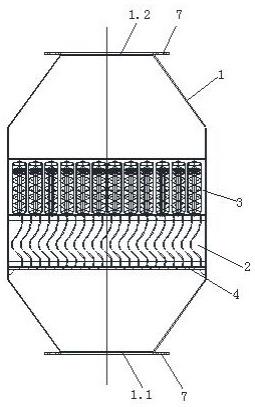

24.图1为本实用新型的结构示意图。

25.图2是折流板除雾机构的结构示意图。

26.图3是螺旋管束除雾机构的俯视图。

27.图4是螺旋管的结构示意图。

28.图5是除雾装置的另一种实施方式的结构示意图。

29.图6是喷淋清洗机构的示意图。

30.图7是另一种螺旋管的结构示意图。

31.图8是支撑格栅的示意图。

32.其中,1、壳体;2、折流板除雾机构;3、螺旋管束除雾机构;4、支撑格栅;5、喷淋清洗机构;6、进水管线;7、连接法兰;8、检修口;1.1、进气口;1.2、出气口;2.1、挡板叶片;3.1、螺旋管;4.1、通孔;5.1、主管;5.2、支管;5.3、喷嘴;2.1.1、齿角;3.1.1、筒体;3.1.2、螺旋膛线;3.1.3、螺旋绞龙;3.1.4、旋流板。

具体实施方式

33.下面结合实施例对本实用新型作进一步地详细说明,但本实用新型的实施方式不限于此。

34.实施例1

35.本实施例为最基本的实施方式,一种新型除雾装置,属于废气处理设备技术领域,包括壳体1,参考图1-4,壳体1底部设有进气口1.1;顶部为出气口1.2,壳体1内部设有折流板除雾机构2,折流板除雾机构2的上方设有螺旋管束除雾机构3;下方设有支撑格栅4,所述螺旋管束除雾机构3包括若干个螺旋管3.1,螺旋管3.1包括筒体3.1.1、螺旋膛线3.1.2和螺旋绞龙3.1.3,所述螺旋膛线3.1.2反旋设置于筒体3.1.1的内壁上,螺旋绞龙3.1.3置于筒

体3.1.1内。

36.使用时,废气从进气口1.1进入至壳体1中,依次经支撑格栅4、折流板除雾机构2、螺旋管束除雾机构3后,除去废气中的粉尘、水雾,再从出气口1.2排出。

37.实施例2

38.本实施例是在实施例1上的进一步优化,区别在于,所述筒体3.1.1顶部还固定有至少一层旋流板3.1.4,参考图7。

39.实施例3

40.本实施例与实施例1-2相比,区别在于,所述螺旋管束除雾机构3上部设有喷淋清洗机构5,参考图5。

41.优选的,所述喷淋清洗机构5包括主管5.1和支管5.2,参考图6,主管5.1和支管5.2上均设有喷嘴5.3,主管5.1伸出壳体1外并连接进水管线6。

42.实施例4

43.本实施例与实施例1-3相比,区别在于,所述折流板除雾机构2的挡板叶片2.1间距为20~95mm。优选的,所述挡板叶片2.1的上部设有齿角2.1.1,参考图2。

44.实施例5

45.本实施例与实施例1-4相比,区别在于,所述壳体1的两端均设有连接法兰7,参考图1或5。

46.实施例6

47.本实施例与实施例1-5相比,区别在于,所述支撑格栅4上均匀布置有若干相同规格的通孔4.1,参考图8。

48.实施例7

49.本实施例与实施例1-6相比,区别在于,所述壳体1为两端内径小于中部内径的变径管参考图1或5。

50.优选的,所述壳体1上部设有检修口8,参考图5。

51.实施例8

52.本实施例以本公司废气处理工段中的某一新型除雾装置为例,进一步说明本方案。

53.该新型除雾装置安装在竖向安装的换热器上方的管线上,主要用于除去废气中的水汽。适用且不限于饲料行业生产中粗粉碎废气、微粉碎废气、超微粉碎废气、冷却器废气、烘干机抽湿废气、送料风送废气、生产机头机尾抽湿废气等气体处理工艺中。

54.参考图2、3,5-8,该新型除雾装置具体结构包括壳体1,壳体1底部设有进气口1.1;顶部为出气口1.2,壳体1内部设有折流板除雾机构2,折流板除雾机构2的上方设有螺旋管束除雾机构3;下方设有支撑格栅4,所述螺旋管束除雾机构3包括若干个螺旋管3.1,螺旋管3.1包括筒体3.1.1、螺旋膛线3.1.2和螺旋绞龙3.1.3,所述螺旋膛线3.1.2反旋设置于筒体3.1.1的内壁上,螺旋绞龙3.1.3置于筒体3.1.1内,筒体3.1.1顶部还固定有一层旋流板3.1.4。

55.本实施例中,螺旋管3.1的筒体3.1.1垂直安装,筒体3.1.1壁面光滑,螺旋膛线3.1.2沿筒体3.1.1筒壁设置,离心反旋,使用时,粉尘、水滴沿膛线下落排走。筒体3.1.1内的螺旋绞龙3.1.3离心正旋设计,高温高湿废气进入螺旋绞龙3.1.3后产生高速离心力,废

气里水滴、粉尘受离心力作用被甩至螺旋膛线3.1.2,沿着膛线向下排走,达到除尘、除雾的效果。由于螺旋管束除雾机构3依靠高速离心作用将废气中粉尘、液滴分离,因此较大风速更合适,使用时,流速范围控制在4.0~8.0m/s内较适宜。在筒体3.1.1顶部加设的旋流板3.1.4,进一步去除未被离心掉的粉尘、水滴。

56.本实施例中,折流板除雾机构2利用液滴与固体表面相撞击将液滴凝聚捕集。气体通过折流板除雾机构2中曲折的挡板叶片2.1,流线多次偏转,液滴则由于惯性而撞击在挡板被捕集下来。折流板中,空气流速过高易造成空气二次带水,从而降低除雾效率,同时流速高、系统阻力大,能耗高。空气流速过低不利于气液分离,同样不利于提高除雾效率。气体流速可选范围2.5~8.0m/s;由于折流板除雾为预脱水工段,综合考虑螺旋管束除雾机构3的理想风速,此除雾器的风速控制在5.0~6.5m/s为宜。

57.折流板除雾机构2的挡板叶片2.1的间距也是影响除雾装置的效率因素之一。挡板叶片2.1间距过大,除雾效率低且空气带水严重;挡板叶片2.1间距过小,能耗加大,叶片上易结垢、堵塞。叶片间距可选范围20~95mm,其中30~50mm为适宜间距。

58.本实施例中,所述螺旋管束除雾机构3上部设有喷淋清洗机构5,所述喷淋清洗机构5包括主管5.1和支管5.2,主管5.1选用dn50mm管材,支管5.2选用dn30mm管材,主管5.1和支管5.2上均设有喷嘴5.3,管材与喷嘴5.3材质选用304不锈钢,主管5.1伸出壳体1外并连接进水管线6,所述喷嘴5.3为涡流喷嘴5.3。

59.本实施例中,所述壳体1的两端均设有连接法兰7,用于连接前后管线或设备。支撑格栅4用于固定支撑折流板除雾机构2及螺旋管束除雾机构3,支撑格栅4上均匀布置有若干相同规格的通孔4.1,同时具有均布废气的作用,当废气由下进口进入该除雾装置后,通过通孔4.1均匀进入上部除雾层,更利于除雾效果。

60.本实施例中,所述壳体1为304不锈钢材料,壳体1厚度不低于3mm,为两端内径小于中部内径的变径管,壳体1上部设有检修口8。壳体1承受压力需大于5kpa,连接法兰7厚度不低于5mm,箱体内部局部可用不锈钢板进行加固。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1