低阻力活性焦烟气净化装置的制作方法

1.本实用新型属于烟气净化技术领域,尤其是涉及一种低阻力活性焦烟气净化装置。

背景技术:

2.活性焦法烟气净化技术,可实现硫化物、氮氧化合物、颗粒物、二噁英及重金属等多种污染物一体化脱除,该工艺技术无二次污染物产生,副产品可回收利用,可实现经济和环境协同发展。

3.活性焦装置及工艺按照烟气与活性焦床层中焦层的接触方式不同,分为逆流床装置及工艺和错流床装置及工艺。逆流床装置及工艺是烟气和活性焦之间两相逆流接触,错流床装置及工艺是烟气和活性焦之间两相垂直接触。

4.逆流床装置及工艺因其工艺原理和结构形式,致使烟气通过活性焦吸附床层后,系统运行阻力很大。现有的错流床装置及工艺,是将活性焦装置分成脱硫段和脱硝段,增加了脱硫段烟气汇合及脱硝段烟气再分配过程,烟气在活性焦系统内工艺流程复杂,增加了系统的运行阻力。据统计每100万工况的风量,系统每增加100pa的阻力,增加风机电耗35千瓦,年运行费用将大幅度的增加。

技术实现要素:

5.本实用新型的目的是提供一种低阻力活性焦烟气净化装置,能够优化烟气在活性焦装置内流动流程,且在一个活性焦单元内同时完成脱硫、脱硝的功能,烟气在活性焦烟气净化装置中运行阻力小。

6.本实用新型的目的是通过下述技术方案来实现的:

7.本实用新型的一种低阻力活性焦烟气净化装置,其特征在于一个活性焦烟气净化装置单元中包括一个进气室,两个脱硫床层,两个喷氨室,两个脱硝床层,两个出气室,所述的两个脱硫床层与两个脱硝床层均处于同一水平高度上,一个喷氨室位于一对脱硫床层与脱硝床层之间,另一个喷氨室位于另一对脱硫床层与脱硝床层之间,所述的进气室位于所述的两个脱硫床层之间,所述的两个出气室位于一个活性焦烟气净化装置单元的两侧,

8.所述的脱硫床层沿着烟气流动方向上采用第一脱硫分隔板和第二脱硫分隔板将料层分隔成的第一脱硫床、第二脱硫床、第三脱硫床,分别设置在对应脱硫床下方的脱硫段卸料器,

9.所述的脱硝床层沿着烟气流动方向上采用第一脱硝分隔板和第二脱硝分隔板将料层分隔成的第一脱硝床、第二脱硝床、第三脱硝床,分别设置在对应脱销床下方的脱硝段卸料器。

10.所述的进气室与脱硫床层之间设置第一进气分隔板,所述的脱硫床层分别与喷氨室之间设置第一出气分隔板,所述的喷氨室与脱硝床层之间设置第二进气分隔板,所述的脱硝床层与出气室之间设置第二出气分隔板,所述的第一进气分隔板、第一出气分隔板、第

二进气分隔板和第二出气分隔板为“百叶窗”型式的格栅板、“鱼鳞板”或多孔板。

11.所述的脱硫床层设置第一脱硫分隔板和第二脱硫分隔板,所述的脱硝床层设置第一脱硝分隔板和第二脱硝分隔板,所述的第一脱硫分隔板、第二脱硫分隔板、第一脱硝分隔板和第二脱硝分隔板为“百叶窗”型式的格栅板、“鱼鳞板”或多孔板。

12.所述的第一脱硫床中活性焦的循环速度大于第二脱硫床中活性焦的循环速度,所述的第二脱硫床中活性焦的循环速度大于第三脱硫床中活性焦的循环速度,所述的第一脱硝床中活性焦的循环速度大于第二脱硝床中活性焦的循环速度,所述的第二脱硝床中活性焦的循环速度大于第三脱硝床中活性焦的循环速度。

13.所述的喷氨室为矩形、梯形或楔形空腔,所述的喷氨室内置多层喷氨格栅、数个喷氨口或喷枪。

14.所述的两个出气室中的烟气,分别进行管道汇合分别用阀门控制或将两个出气室中的烟气汇合成一个管道统一用阀门控制。

15.本实用新型的优点:

16.本实用新型的低阻力活性焦烟气净化装置,烟气在一个活性焦烟气净化装置中完成脱硫、喷氨、脱硝反应,烟气无需先脱硫后汇合重新分配再脱硝,烟气在活性焦烟气净化装置内流场均匀,烟气无需折返,能有效减少系统的运行阻力。

附图说明

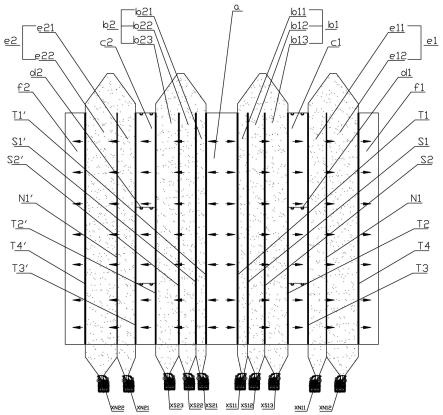

17.附图1为本实用新型实施例1的主视图。

18.附图2为本实用新型实施例1的俯视图。

19.附图3为本实用新型实施例2的主视图。

20.附图4为本实用新型实施例2的俯视图。

21.附图标记:a-进气室;b1、b2-脱硫床层;b11、b21-第一脱硫床;b12、b22-第二脱硫床;b13、b23-第三脱硫床;c1、c2-喷氨室;e1、e2-脱硝床层;e11、e21-第一脱硝床;e12、e22-第二脱硝床;e13、e23-第三脱硝床;f1、f2-出气室;s1、s1

’‑

第一脱硫分隔板;s2、s2

’‑

第二脱硫分隔板;n1 、n1

’‑

第一脱硝分隔板;n2、n2

’‑

第二脱硝分隔板;t1、t1’第一进气分隔板;t2、t2

’‑

第一出气分隔板;t3、t3

’‑

第二进气分隔板;t4、t4

’‑

第二出气分隔板;d1、d2-喷氨装置;xs11、xs12、xs13、xs21、xs22、xs23-脱硫段卸料器;xn11、xn12、xn13、xn21、xn22、xn23-脱硝段卸料器。

具体实施方式

22.下面结合附图进一步说明本实用新型的具体实施方式。

23.如图1-4所示,本实用新型的低阻力活性焦烟气净化装置,其特征在于一个活性焦烟气净化装置单元中包括一个进气室a,两个脱硫床层b1和b2,两个喷氨室c1和c2,两个脱硝床层e1和e2,两个出气室f1和f2,所述的两个脱硫床层b1和b2与两个脱硝床层e1和e2均处于同一水平高度上,所述的喷氨室c1位于所述的脱硫床层b1与脱硝床层e1之间,所述的喷氨室c2位于所述的脱硫床层b2与脱硝床层e2之间,所述的进气室a位于所述的脱硫床层b1和b2之间,所述的出气室f1和f2位于一个活性焦烟气净化装置单元的两侧,

24.所述的脱硫床层b1和b2沿着烟气流动方向上采用第一脱硫分隔板s1(s1’)和第二

脱硫分隔板s2(s2’)将料层分隔成的第一脱硫床b11和b21、第二脱硫床b12和b22、第三脱硫床b13和b23,分别设置在对应脱硫床下方的脱硫段卸料器xs11、xs12、xs13、xs21、xs22和xs23,其中,第一脱硫床b11和b21、第二脱硫床b12和b22、第三脱硫床b13和b23为可选方案,脱硫床的分隔个数为1~3。

25.所述的脱硝床层e1和e2沿着烟气流动方向上采用第一脱硝分隔板n1(n1’)和第二脱硝分隔板n2(n2’)将料层分隔成的第一脱硝床e11和e21、第二脱硝床e12和e22、第三脱硝床e13和e23,分别设置在对应脱销床下方的脱硝段卸料器xn11、xn12、xn13、xn21、xn22和xn23。其中,第一脱硝床e11和e21、第二脱硝床e12和e22、第三脱硝床e13和e23为可选方案,脱硝床的分隔个数为1~3。

26.根据烟气中二氧化硫的浓度确定第一脱硫床b11和b21、第二脱硫床b12和b22、第三脱硫床b13和b23的料层厚度,根据烟气中氮氧化合物的浓度确定第一脱硝床e11和e21、第二脱硝床e12和e22、第三脱硝床e13和e23的料层厚度,并通过各自料层下方的变频卸料器xs11、xs21 、xs12、xs22、xs13、 xs23、xn11、xn21 、xn12、xn22、xn13、 xn23分别控制下料速度。

27.所述的进气室a与脱硫床层b1和b2之间设置第一进气分隔板t1(t1’),所述的脱硫床层b1和b2分别与喷氨室c1和c2之间设置第一出气分隔板t2(t2’),所述的喷氨室c1和c2与脱硝床层e1和e2之间设置第二进气分隔板t3(t3’),所述的脱硝床层e1和e2与出气室f1和f2之间设置第二出气分隔板t4(t4’),所述的第一进气分隔板t1(t1’)、第一出气分隔板t2(t2’)、第二进气分隔板t3(t3’)和第二出气分隔板t4(t4’)为“百叶窗”型式的格栅板、“鱼鳞板”或多孔板。分隔板具有允许烟气通过,不允许活性焦颗粒通过的结构,

28.所述的脱硫床层a设置第一脱硫分隔板s1(s1’)和第二脱硫分隔板s2(s2’),所述的脱硝床层b设置第一脱硝分隔板n1(n1’)和第二脱硝分隔板n2(n2’),所述的第一脱硫分隔板s1(s1’)、第二脱硫分隔板s2(s2’)、第一脱硝分隔板n1(n1’)和第二脱硝分隔板n2(n2’)为“百叶窗”型式的格栅板、“鱼鳞板”或多孔板。

29.所述的第一脱硫床b11和b21中活性焦的循环速度大于第二脱硫床b12和b22中活性焦的循环速度,所述的第二脱硫床b12和b22中活性焦的循环速度大于第三脱硫床b13和b23中活性焦的循环速度,所述的第一脱硝床e11和e21中活性焦的循环速度大于第二脱硝床e12和e22中活性焦的循环速度,所述的第二脱硝床e12和e22中活性焦的循环速度大于第三脱硝床e13和e23中活性焦的循环速度。

30.所述的喷氨室c1和c2为矩形、梯形或楔形空腔,所述的喷氨室c1和c2内置多层喷氨格栅、数个喷氨口或喷枪。

31.所述的两个出气室f1和f2中的烟气,分别进行管道汇合分别用阀门控制或将两个出气室f1和f2中的烟气汇合成一个管道统一用阀门控制。

32.根据待处理烟气量,活性焦装置可以由多个本实用新型的活性焦装置单元并联或串联。

33.一种低阻力活性焦烟气净化工艺方法,烟气进入活性焦烟气净化装置的进气室a后,均匀的向两侧脱硫床层b1和脱硫床层b2流动,烟气在脱硫床层b1和脱硫床层b2中,与活性焦发生吸附反应,脱除烟气中的硫化物;

34.脱除硫化物后的烟气进入喷氨室c1和c2中,在喷氨室c1和c2中设有喷氨装置d1和

喷氨装置d2,烟气与喷氨装置d1或d2喷射出的氨气充分混合,形成烟气-氨气混合气;

35.烟气-氨气混合气顺序的进入到脱硝床层e1和脱硝床层e2,在其中发生选择性催化还原脱硝反应,除去烟气中的氮氧化合物后,烟气进入出气室f1和f2,之后排出系统外;

36.烟气在脱硫床层b1、脱硫床层b2、脱硝床层e1、脱硝床层e2中,同步完成粉尘、二噁英及重金属等污染物的吸附反应。

37.为了使本实用新型的目的、技术方案和优点更加清楚,下面结合附图和具体实施例对本实用新型进行详细描述。

38.附图1与附图2分别示出本实用新型实施例1的一种低阻力活性焦烟气净化装置的主视图和俯视图。这种低阻力活性焦烟气净化装置单元中,含有1个进气室a;2个脱硫床层b1和b2;2个喷氨室c1和c2;2个脱硝床层e1和e2;2个出气室f1和f2。2个脱硫床层b1和b2与2个脱硝床层e1和e2均处于同一水平高度上,喷氨室c1位于脱硫床层b1与脱硝床层e1之间,喷氨室c2位于脱硫床层b2与脱硝床层e2之间,进气室a位于脱硫床层b1和b2之间,出气室f1和f2位于一个活性焦烟气净化装置单元的两侧。

39.脱硫床层b1和b2,沿着烟气流动方向上采用第一脱硫分隔板s1(s1’)、和第二脱硫分隔板s2(s2’)将料层分隔成的第一脱硫床b11和b21、第二脱硫床b12和b22、第三脱硫床b13和b23;

40.脱硝床层e1和e2,沿着烟气流动方向上采用第一脱硝分隔板n1 和n1’将料层分隔成的第一脱硝床e11和e21、第二脱硝床e12和e22;

41.实施例1的一种低阻力活性焦烟气净化装置,处理的是高硫低氮烟气,烟气在其中的工艺流程是:当高硫低氮烟气进入道装置的进气室a后,均匀的向两侧脱硫床层b1和b2流动。在脱硫床层b1和b2中,烟气首先经过第一脱硫床b11和b21,烟气中大部分二氧化硫在此床层被吸附,第一脱硫床层内的活性焦通过底部的卸料器xs11、xs21快速排出系统外。烟气接着平流至第二脱硫床b12、b22,在第二脱硫床b12、b22中,烟气中剩余的二氧化硫与床层中的二氧化硫继续接触,发生吸附反应,第二脱硫床层内的活性焦通过底部的卸料器xs12、xs22排出系统外。烟气接着平流至第三脱硫床层b13、b23,在床层中深度脱硫后平流至喷氨室c1和c2中。第三脱硫床层内的活性焦通过底部的卸料器xs13、xs23排出系统外。

42.所述的脱硫床层总厚度为2200mm,其中第一脱硫床b11和b21厚度为400mm,第二脱硫床b12、b22厚度为700mm,第三脱硫床层b13、b23厚度为1100mm。

43.脱除硫化物后的烟气进入喷氨室c1和c2后,与喷氨室c1和c2中设置的喷氨装置d1和喷氨装置d2喷出的氨气充分混合,形成烟气-氨气混合气。烟气中氮氧化合物的浓度较低,喷氨室内设有2排3层喷氨格栅。烟气-氨气混合气平流进入到脱硝床层e1和脱硝床层e2,在第一脱硝床e11和e21中,大部分的氮氧化合物被脱除,第一脱硝床中的活性焦通过底部设置的卸料器xn11、xn21排出系统外,烟气平流至第二脱硝床e12和e22,在床层中发生深度脱硝反应后平流至出气室f1和f2,第二脱硝床中的活性焦通过底部设置的卸料器xn12、xn22排出系统外。烟气在脱硫床层b1、脱硫床层b2、脱硝床层e1、脱硝床层e2中,同步完成粉尘、二噁英及重金属等污染物的吸附反应。整个烟气流动过程均为平流,烟气运行阻力较小。

44.所述的脱硝床层总厚度为1600mm,其中第一脱硝床e11和e21厚度为500mm,第二脱硝床e12和e22厚度为1100mm。

45.进一步地,这种结构的低阻力活性焦烟气净化装置,在进气室a与脱硫床层b1和b2之间设置第一进气分隔板t1(t1’)、脱硫床层b1和b2分别与喷氨室c1和c2之间设置第一出气分隔板t2(t2’),喷氨室c1和c2与脱硝床层e1和e2之间设置第二进气分隔板t3(t3’),脱硝床层e1和e2与出气室f1和f2之间设置第二出气分隔板t4(t4’),采用“百叶窗”型式的格栅板,具有允许烟气通过,不允许活性焦颗粒通过的结构。

46.进一步地,这种结构的低阻力活性焦烟气净化装置,脱硫床层a设置第一脱硫分隔板s1(s1’)和第二脱硫分隔板s2(s2’)、脱硝床层b设置第一脱硝分隔板n1(n1’),分隔板采用多孔板。

47.进一步地,这种结构的低阻力活性焦烟气净化装置,喷氨室c1和c2为矩形结构,宽度为500~600mm,满足了喷氨装置检修的需求。

48.进一步地,这种结构的低阻力活性焦烟气净化装置,两个出气室f1和f2中的烟气,烟气汇合后,各自在汇合管道上用阀门单独控制,装置的操作适应性和操作弹性更大。

49.进一步地,这种结构的低阻力活性焦烟气净化装置,根据处理烟气量,选用4个低阻力活性焦烟气净化装置单元并联,共同处理待处理烟气。

50.附图3与附图4分别示出本实用新型实施例2的一种低阻力活性焦烟气净化装置的主视图和俯视图。这种低阻力活性焦烟气净化装置单元中,含有1个进气室a;2个脱硫床层b1和b2;2个喷氨室c1和c2;2个脱硝床层e1和e2;2个出气室f1和f2。2个脱硫床层b1和b2与2个脱硝床层e1和e2均处于同一水平高度上,喷氨室c1位于脱硫床层b1与脱硝床层e1之间,喷氨室c2位于脱硫床层b2与脱硝床层e2之间,进气室a位于脱硫床层b1和b2之间,出气室f1和f2位于一个活性焦烟气净化装置单元的两侧。

51.脱硫床层b1和b2,沿着烟气流动方向上采用第一脱硫分隔板s1和s1’、将料层分隔成的第一脱硫床b11和b21、第二脱硫床b12和b22;

52.脱硝床层e1和e2,沿着烟气流动方向上采用第一脱硝分隔板n1 (n1’)和n2(n2’)将料层分隔成的第一脱硝床e11和e21、第二脱硝床e12和e22、第三脱硝床e13和e23;

53.实施例2的一种低阻力活性焦烟气净化装置,处理的是低硫高氮烟气,烟气在其中的工艺流程是:当低硫高氮烟气进入道装置的进气室a后,均匀的向两侧脱硫床层b1和b2流动。在脱硫床层b1和b2中,烟气首先经过第一脱硫床b11和b21,烟气中大部分二氧化硫在此床层被吸附,第一脱硫床层内的活性焦通过底部的卸料器xs11、xs21快速排出系统外。烟气接着平流至第二脱硫床b12、b22,在第二脱硫床b12、b22中,烟气中剩余的二氧化硫与床层中的二氧化硫继续接触,发生深度吸附反应后平流至喷氨室c1和c2中,第二脱硫床层内的活性焦通过底部的卸料器xs12、xs22排出系统外。

54.所述的脱硫床层总厚度为2000mm,其中第一脱硫床b11和b21厚度为500mm,第二脱硫床b12、b22厚度为1500mm。

55.脱除硫化物后的烟气进入喷氨室c1和c2后,与喷氨室c1和c2中设置的喷氨装置d1和喷氨装置d2喷出的氨气充分混合,形成烟气-氨气混合气。烟气中氮氧化合物的浓度较高,喷氨室内设有4排4层喷氨格栅。烟气-氨气混合气平流进入到脱硝床层e1和脱硝床层e2,在第一脱硝床e11和e21中,大部分的氮氧化合物被脱除,第一脱硝床中的活性焦通过底部设置的卸料器xn11、xn21排出系统外,烟气平流至第二脱硝床e12和e22,在床层中继续发生脱硝反应,第二脱硝床中的活性焦通过底部设置的卸料器xn12、xn22排出系统外,烟气平

流至后平流至第二脱硝床e13和e23,在床层中深度脱硝后进入出气室f1和f2,第三脱硝床中的活性焦通过底部设置的卸料器xn13、xn23排出系统外。烟气在脱硫床层b1、脱硫床层b2、脱硝床层e1、脱硝床层e2中,同步完成粉尘、二噁英及重金属等污染物的吸附反应。整个烟气流动过程均为平流,烟气运行阻力较小。

56.所述的脱硝床层总厚度为2000mm,其中第一脱硝床e11和e21厚度为300mm,第二脱硝床e12和e22厚度为600mm,第三脱硝床e13和e23厚度为1100mm。

57.进一步地,这种结构的低阻力活性焦烟气净化装置,在进气室a与脱硫床层b1和b2之间设置第一进气分隔板t1(t1’)、脱硫床层b1和b2分别与喷氨室c1和c2之间设置第一出气分隔板t2(t2’),喷氨室c1和c2与脱硝床层e1和e2之间设置第二进气分隔板t3(t3’),脱硝床层e1和e2与出气室f1和f2之间设置第二出气分隔板t4(t4’),采用“百叶窗”型式的格栅板,具有允许烟气通过,不允许活性焦颗粒通过的结构。

58.进一步地,这种结构的低阻力活性焦烟气净化装置,脱硫床层a设置第一脱硫分隔板s1(s1’)、脱硝床层b设置第一脱硝分隔板n1(n1’)和第二脱硝分隔板n2(n2’),分隔板采用多孔板。

59.进一步地,这种结构的低阻力活性焦烟气净化装置,喷氨室c1和c2为矩形结构,宽度为~800mm,及满足了喷氨格栅的布置要求又满足了喷氨装置检修的需求。

60.进一步地,这种结构的低阻力活性焦烟气净化装置,两个出气室f1和f2中的烟气,烟气汇合后,各自在汇合管道上用阀门单独控制,装置的操作适应性和操作弹性更大。

61.进一步地,这种结构的低阻力活性焦烟气净化装置,根据处理烟气量,选用3个低阻力活性焦烟气净化装置单元并联,共同处理待处理烟气。

62.本实用新型的低阻力活性焦烟气净化装置,烟气在一个活性焦烟气净化装置中完成脱硫、喷氨、脱硝反应,烟气无需先脱硫后汇合重新分配再脱硝,烟气在活性焦烟气净化装置内流场均匀,烟气无需折返,能有效减少系统的运行阻力。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1