一种大米蛋白滤饼用闪蒸仓破碎系统的制作方法

1.本实用新型涉及大米蛋白滤饼破碎设备技术领域,尤其是一种大米蛋白滤饼用闪蒸仓破碎系统。

背景技术:

2.大米蛋白干燥前一般会经过脱水工序,常用的方法是板框过滤,板框过滤后滤饼水分约60%,呈紧密饼状,如果破碎不充分,会使物料颗粒不均匀,大颗粒表面经过高温硬化后,内部水分逸散不出来,导致产品水分不均匀,最终导致干燥后成品颗粒不均匀,发霉微生物超标,并且会产生大量的硬化颗粒,不利于后续成品的粉碎。

3.而现有的针对大米蛋白滤饼的破碎系统多为多层刀片组合形式,但是面向如1m、1.4m、1.5m的大直径破碎需求时,其轴承负荷大,且大直径刀片、方式刀片容易断裂,不适合大直径闪蒸仓使用。

技术实现要素:

4.本技术针对上述现有技术中的缺点,提供结构合理的一种大米蛋白滤饼用闪蒸仓破碎系统,通过降低轴承、刀片的工作负荷以满足大直径的闪蒸仓破碎需求。

5.本实用新型所采用的技术方案如下:

6.一种大米蛋白滤饼用闪蒸仓破碎系统,包括

7.机架,其包括本体以及位于本体上方内部密闭的闪蒸仓;

8.进料装置,其贯穿设置在所述闪蒸仓的一侧;

9.破碎装置,其设置在所述闪蒸仓的内部中心轴线上;破碎装置包括沿中心轴线设置的传动轴,沿传动轴轴向方向自下而上依次设置的第一破碎层、第二破碎层以及第三破碎层,由第一破碎层、第二破碎层、第三破碎层旋转形成的破碎直径依次缩小,从而

10.驱动装置,其设置在所述机架的底部并与所述破碎装置传动连接。

11.进一步的,所述进料装置的出料端设置在第三破碎层旋转覆盖的圆周面上方。

12.进一步的,所述第一破碎层包括固设在传动轴圆周外侧的刀盘,所述刀盘的外周固设多排第一刀片,每排所述第一刀片的端部与刀盘外圆边缘间通过多根连接件固定连接。

13.进一步的,所述第二破碎层包括固设在刀盘中部表面上方的多排第二刀片,每排所述第二刀片包括刀片本体以及固定连接刀片本体与刀盘的z形刀片。

14.进一步的,所述第三破碎层包括多排固设在传动轴圆周的第三刀片,所述第三刀片与传动轴间通过焊接固定。

15.进一步的,所述第一刀片、第二刀片、第三刀片的上表面均固设多根破碎竖齿。

16.进一步的,所述驱动装置包括固设在机架外壁上的电机,所述电机与传动轴间通过带轮组实现传动连接。

17.进一步的,每排所述第一刀片的下方均固设不锈钢斜刮板。

18.进一步的,所述闪蒸仓的内壁上方位置还设置了挡料管,所述挡料管呈倾斜设置,所述挡料管的输出通道设置在第三破碎层旋转覆盖形成的圆周面上方。

19.本实用新型的有益效果如下:

20.1)本实用新型的由三层破碎层组成,直径较大的第一破碎层和第二破碎层由刀片通过连接件焊接固定在刀盘上的方式实现大直径的切割需求,避免了现有技术直接在传动轴外周固设大直径刀片引起的刀片易断、传动轴工作负荷高的弊端;

21.2)本实用新型的闪蒸仓通过在最底部的第一刀片下方固设斜刮板,使得第一破碎层底部与闪蒸仓底部间沉积的物料能够被推动上扬,避免沉积的现象;同时,闪蒸仓的内壁设置有挡料管,能够使得被破碎后的部分大颗粒物料能够被阻隔回到第三破碎层实现反复循环、强破碎的目的,大大提高了破碎的颗粒化精细度,通过本实用新型破碎干燥后,成品颗粒度能够达到300目左右,且粒度均匀。

附图说明

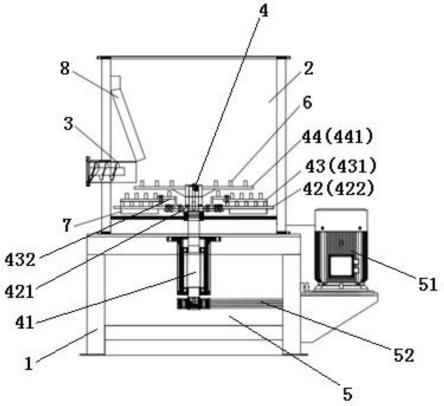

22.图1为本实用新型的结构示意图;

23.图2为图1中闪蒸仓的俯视图;

24.图3为本实用新型中第一刀片的正视图;

25.图4为图3的俯视图;

26.图5为本实用新型中第二刀片的正视图;

27.图6为图5的俯视图。

28.其中:1、机架;2、闪蒸仓;3、进料装置;4、破碎装置;5、驱动装置;41、传动轴;42、第一破碎层;43、第二破碎层;44、第三破碎层;421、刀盘;422、第一刀片;431、第二刀片;432、z形刀片;441、第三刀片;6、破碎竖齿;51、电机;52、带轮组;7、不锈钢斜挂板;8、挡料管。

具体实施方式

29.为了使得本实用新型的技术方案的目的、技术方案和优点更加清楚,下文中将结合本实用新型具体实施例的附图,对本实用新型实施例的技术方案进行清楚、完整地描述。

30.如图1和图2所示的一种大米蛋白滤饼用闪蒸仓破碎系统,其包括

31.机架1,其包括本体以及位于本体上方内部密闭的闪蒸仓2;闪蒸仓2的顶部开有供达到标准细度的颗粒物出仓;闪蒸仓2的用途为高温烘干料仓内含水分的大米蛋白物料。

32.进料装置3,其贯穿设置在所述闪蒸仓2的一侧;本实施例中,可选地设置为螺旋输送蛟龙对含水分的大米蛋白滤饼进行送料;

33.破碎装置4,其设置在所述闪蒸仓2的内部中心轴线上;破碎装置4包括沿中心轴线设置的传动轴41,沿传动轴41轴向方向自下而上依次设置的第一破碎层42、第二破碎层43以及第三破碎层44,由第一破碎层42、第二破碎层43、第三破碎层44旋转形成的破碎直径依次缩小;待加工的含水滤饼在通过进料装置3初步打碎进入本实用新型的破碎系统后,随着刀片的旋转破碎,因离心力作用,不同颗粒大小的物料,会随着不同的离心半径螺旋上升,颗粒越小的物料离心半径越小,当达到一定细度后,颗粒小的物料会从闪蒸仓2顶部中心出去,通过三层不同直径的破碎层对不同颗粒大小的颗粒进行同步强力破碎。

34.驱动装置5,其设置在机架1的底部并与破碎装置4传动连接,本实施例中驱动装置

5包括但不限于固设在机架1外壁上的电机51,电机51与传动轴41间通过带轮组52实现传动连接,从而带动传动轴41旋转,为三层破碎层提供扭矩。

35.进料装置3的出料端设置在第三破碎层44旋转覆盖的圆周面上方,从而使得物料首先进入第三破碎层44进行破碎;

36.如图3和图4所示,第一破碎层42包括固设在传动轴41圆周外侧的刀盘421,刀盘421的外周可选的固设了四片第一刀片422,每排第一刀片422的端部与刀盘421外圆边缘间通过六根连接件固定连接,连接件优选为防松螺栓;在本实用新型中,刀盘421优选的采用硬质合金钢,在其他实施例中还能够为其他合金材料,其目的为代替现有技术中由大直径刀片形成的破碎直径,通过将第一层和第二破碎层43的破碎内径更换为刀盘421,针对该类1.4m、1.2m等大直径的破碎直径,能够大大提升刀片的强度、延长其使用寿命。

37.如图5和图6所示,第二破碎层43可选的包括固设在刀盘421中部表面上方的四片第二刀片431,每排第二刀片431包括刀片本体以及固定连接刀片本体与刀盘421的z形刀片432,z形刀片432与刀盘421间通过2根防松螺栓固定连接,z形刀片432与第二刀片431本体间同样使用2根防松螺栓固定连接,该连接方式能够提升第二刀片431的强度,从而延长使用寿命。

38.第三破碎层44可选的为两片固设在传动轴41圆周的第三刀片441,第三刀片441与传动轴41间通过焊接固定。

39.第一刀片422、第二刀片431、第三刀片441的上表面均可选的固设有5根破碎竖齿6,

40.每排第一刀片422的下方均固设不锈钢斜刮板,通过焊接的不锈钢斜刮板,旋转过程中能够带动底部物料上扬,可防止物料在闪蒸仓2底部长沉积,干燥时间长颜色深。

41.闪蒸仓2的内壁上方位置还设置了挡料管8,挡料管8呈倾斜设置,挡料管8的输出通道设置在第三破碎层44旋转覆盖形成的圆周面上方,闪蒸仓2破碎旋转过程中,最大颗粒的物料离心力最大,紧贴闪蒸仓2壁螺旋上升,当碰到挡料管8时,大颗粒会沿着挡料管8下落到第三刀片441上,进一步被破碎。

42.本实用新型的工作原理:

43.物料经过螺旋输送蛟龙进入到闪蒸仓2后,随着刀片的旋转破碎,因离心力作用,不同颗粒大小的物料,会随着不同的离心半径螺旋上升,颗粒小的物料离心半径越小,当达到一定细度后,颗粒小的物料会从闪蒸仓2顶部中心出去。

44.该闪蒸仓2破碎系统主要是由第一破碎层42、第二破碎层43和第三破碎层44等三层不同直径的破碎层组成,可满足刀片旋转过程中,不同离心半径颗粒的横向切割粉碎。

45.每层刀片都错位排列设计了5根尺寸为25mm*25mm*50mm的破碎竖齿6,使得物料在旋转过程中能够得到纵向的强烈撞击,有助于物料的粉碎。

46.第一刀片422下方焊接有不锈钢斜刮板,旋转过程中能够带动底部物料上扬,可防止物料在闪蒸仓2底部长沉积,干燥时间长颜色深。

47.如图3和图4,第一刀片422与刀盘421通过6个防松螺栓固定,第二刀片431分两部分,一部分为z形刀片432与刀盘421通过2个防松螺栓固定,两部分中间通过2个防松螺栓固定(如图5和图6所示),这种连接方式可有效增强刀片的强度,延长使用寿命,且适用于1.4m的大直径闪蒸仓2。

48.使用过程中,闪蒸仓2内还设置了挡料管8,闪蒸仓2破碎旋转过程中,最大颗粒的物料离心力最大,紧贴闪蒸仓2壁螺旋上升,当碰到挡料管8时,大颗粒会沿着挡料管下落到第三刀片441上,进一步被破碎。

49.该系统可实现滤饼的完全破碎,经过该破碎系统的物料干燥后,成品颗粒度可达到300目左右,且粒度均匀。

50.以上描述是对本实用新型的解释,不是对实用新型的限定,本实用新型所限定的范围参见权利要求,在本实用新型的保护范围之内,可以作任何形式的修改。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1