真空系统积液去除装置的制作方法

1.本实用新型涉及化工生产设备技术领域,具体涉及一种真空系统积液去除装置。

背景技术:

2.偏氟乙烯(vdf)聚合生成聚偏氟乙烯(pvdf)的生产过程是在高压反应釜内进行。具体的生产过程:常压下,向反应釜中加入5600kg高纯水,高纯水加入完毕后确认反应釜加水阀门及其他阀门确认关闭,反应釜通入蒸气升温至30~40℃,反应釜打开抽真空阀门抽真空至-0.09mpa以上,每10分钟点动反应釜搅拌1分钟,重复3次,打开氮气管路阀门,釜内充氮气至压力0.05mpa,打开抽真空阀门,抽至釜内压力-0.05mpa,加入0.1mpavdf(含量99.999%)后测试氧含量。氧含量≤30ppm后,反应釜开启搅拌,频率设定60%,打开蒸气切断阀,调节阀,开度60~80%%,反应釜升温至80~90℃。压缩机岗位开启压缩机,对vdf压缩,反应釜打开vdf进料切断阀及调节阀,升压至3.6~4.5mpa。恒温恒压10分钟后。加入乳化剂、引发剂。反应期间釜内通过调节循环水通入量控制反应温度80~90℃,达到预定vdf反应量时,停止搅拌并泄压,结束反应。

3.反应结束后把釜中的乳液放入乳液槽,乳液槽乳液经过滤器除去大颗粒物料后进入洗涤槽,洗涤槽内的物料经空气泵进入板框进行洗涤,洗涤合格pvdf树脂进入闪蒸干燥器进行干燥,干燥后pvdf树脂成品进行包装入库,入库后pvdf树脂成品经分析检测合格后进行对外销售。未反应完的vdf,通过回收系统进行回收利用,当回收到一定压力,不能回收后,进行抽真空置换vdf,放空至焚烧装置。

4.目前,聚合反应前期准备阶段需要在40℃左右的条件下进行抽真空置换除氧;反应结束后需要在50-60℃的条件下进行抽真空置换vdf,在真空状态下,水沸点降低,抽真空过程中易带出水汽,导致真空泵后的放空总管中产生较多积液,这些积液如果不能及时排出,就会积聚在管道内。由于大部分设备安全阀出口直接连到放空总管上,积液容易堵住安全阀出口,影响安全阀的正常工作,存在较大安全隐患。

技术实现要素:

5.本实用新型要解决的技术问题是,提出一种真空系统积液去除装置,防止放空总管中产生积液,消除安全隐患,实现安全生产。

6.本实用新型所述的真空系统积液去除装置,在放空总管上增设气液分离器。

7.优选的,气液分离器包括除雾段和直管段,除雾段和直管段内部相通,除雾段位于直管段上方,除雾段内部设有纤维除雾器。

8.优选的,除雾段位于纤维除雾器上方的位置设有出气口,出气口通过管道连接焚烧装置,出气口和焚烧装置之间的管道上设有出气阀;除雾段顶部设有喷淋头,喷淋头通过管道连接喷淋装置,喷淋头和喷淋装置之间的管道上设有出水阀;直管段设有进气口、排液口和吹扫口,进气口和吹扫口设于直管段的上部,排液口设于直管段的下部,进气口与放空总管相连,进气口与放空总管之间设有进气阀;吹扫口通过管道分别与取样口和氮气口相

连,联通管道上分别设有取样阀和吹扫阀,取样口上固定安装有可燃气体检测仪,用于检测取样口处的可燃气体含量;排液口通过管道与污水泵相连,排液口和污水泵之间的管道上设有污水阀。

9.优选的,还包括plc控制器、高液位计和低液位计,高液位计设于直管段内上部,低液位计设于直管段内底部,高液位计和低液位计分别用于检测直管段内液位,plc控制器的输入模块与高液位计、低液位计、可燃气体检测仪均电性连接,用于采集高液位计、低液位计、可燃气体检测仪的信息,plc控制器的输出模块与进气阀、取样阀、吹扫阀和污水泵均电性连接,以实现对进气阀、取样阀、吹扫阀和污水泵的控制,污水阀与污水泵的启动互为联锁,当污水泵启动时,污水阀得电打开,污水泵停止时,污水阀失电关闭。

10.优选的,污水泵为气动隔膜泵。

11.优选的,污水泵的出水口连通废水池。

12.优选的,气液分离器放置在一层地面,处于放空总管最低位置。

13.气液分离器直径为1200mm,直管段为2200mm,容积为3.5m3,材质为q345r合金钢。纤维除雾器包括13μm的过滤床层及304不锈钢骨架,纤维除雾器的床层气速小于0.15m/s。

14.与现有技术相比,本实用新型的有益效果是:在抽真空过程中带出水汽被气液分离器吸收下来,防止放空总管中产生积液,消除安全隐患,实现安全生产。

附图说明

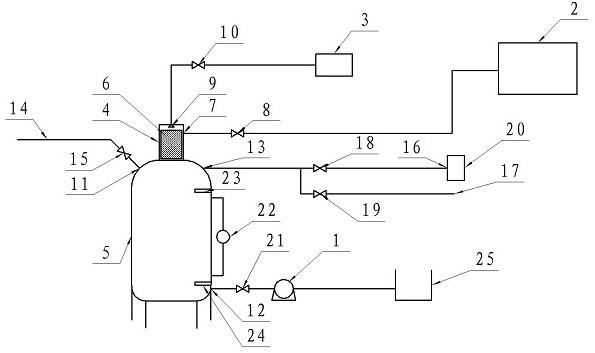

15.图1是本实用新型实施例结构示意图;

16.图中:1、污水泵;2、焚烧装置;3、喷淋装置;4、除雾段;5、直管段;6、纤维除雾器;7、出气口;8、出气阀;9、喷淋头;10、出水阀;11、进气口;12、排液口;13、吹扫口;14、放空总管;15、进气阀;16、取样口;17、氮气口;18、取样阀;19、吹扫阀;20、可燃气体检测仪;21、污水阀;22、plc控制器;23、高液位计;24、低液位计;25、废水池。

具体实施方式

17.下面将结合实施例附图,对本实用新型进行清楚、完整地描述。

18.如图1所示,本实用新型所述的真空系统积液去除装置,在放空总管上增设气液分离器。气液分离器包括除雾段4和直管段5,除雾段4和直管段5内部相通,除雾段4位于直管段5上方,除雾段4内部设有纤维除雾器6。

19.除雾段4位于纤维除雾器6上方的位置设有出气口7,出气口7通过管道连接焚烧装置2,出气口7和焚烧装置2之间的管道上设有出气阀8;除雾段4顶部设有喷淋头9,喷淋头9通过管道连接喷淋装置3,喷淋头9和喷淋装置3之间的管道上设有出水阀10;直管段5设有进气口11、排液口12和吹扫口13,进气口11和吹扫口13设于直管段5的上部,排液口12设于直管段5的下部,进气口11与放空总管14相连,进气口11与放空总管14之间设有进气阀15;吹扫口13通过管道分别与取样口16和氮气口17相连,联通管道上分别设有取样阀18和吹扫阀19,取样口16上固定安装有可燃气体检测仪20,用于检测取样口16处的可燃气体含量;排液口12通过管道与污水泵1相连,排液口12和污水泵1之间的管道上设有污水阀21,污水泵1为气动隔膜泵,污水泵1的出水口连通废水池25。

20.还包括plc控制器22、高液位计23和低液位计24,高液位计23设于直管段5内上部,

低液位计24设于直管段5内底部,高液位计23和低液位计24分别用于检测直管段5内液位,plc控制器22的输入模块与高液位计23、低液位计24、可燃气体检测仪20均电性连接,用于采集高液位计23、低液位计24、可燃气体检测仪20的信息,plc控制器22的输出模块与进气阀15、取样阀18、吹扫阀19和污水泵1均电性连接,以实现对进气阀15、取样阀18、吹扫阀19和污水泵1的控制,污水阀21与污水泵1的启动互为联锁,当污水泵1启动时,污水阀21得电打开,污水泵1停止时,污水阀21失电关闭。

21.气液分离器放置在一层地面,处于放空总管14最低位置。

22.气液分离器直径为1200mm,直管段5为2200mm,容积为3.5m3,材质为q345r合金钢。纤维除雾器6包括13μm的过滤床层及304不锈钢骨架,纤维除雾器6的床层气速小于0.15m/s。

23.工作过程如下:当反应结束后,抽真空置换vdf时,在真空状态下,水沸点降低,抽真空过程中带出水汽,打开进气阀15,带有水汽的尾气经过放空总管14从进气口11进入气液分离器内,位于除雾段4内的纤维除雾器6可以充分吸收尾气中的水分,将水分捕获下来使其凝聚成液滴,从而汇集到直管段5;对于尾气中含有的吸水气体,打开出水阀10,工业水喷淋装置3通过喷淋头9进行水喷淋,把气体充分吸收下来,跟喷淋水一起汇集到直管段5。经过除水的尾气从出气口7经过出气阀8进入焚烧装置2焚烧。

24.当气液分离器的直管段5中液位达到高液位计23位置时,plc控制器22接收到高液位信号,并发出控制指令,关闭进气阀15,打开吹扫阀19和取样阀18,对直管段5内进行氮气吹扫,同时可燃气体检测仪20开始对直管段5内气体进行检测,当可燃气体检测仪20检测到的可燃气体含量达到规定标准后,传送信号至plc控制器22,plc控制器22发出控制指令,污水泵1工作,联锁污水阀21打开,直管段5内废水排走至废水池25;当废水排至低液位计24位置时,plc控制器22接收到高液位信号,并发出控制指令,开启进气阀15,关闭吹扫阀19和取样阀18,污水泵1停泵,联锁污水阀21关闭,开始继续含水汽的尾气处理工作。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1