一种工业铝型材连续化喷涂系统的制作方法

1.本实用新型涉及铝型材喷涂技术领域,尤其涉及一种工业铝型材连续化喷涂系统。

背景技术:

2.铝型材是指铝合金型材,铝型材是由铝和其它合金元素制造的制品,通常是先加工成铸造品,再经冷弯、锯切、钻孔、拼装、上色等工序而制成,为了提高铝型材的美观性和耐腐蚀性能,多会在铝型材表面进行喷涂涂料。

3.现有铝型材喷涂装置,在喷涂时需要人工对铝型材进行转动,才能实现对铝型材的各个面进行喷涂,且喷涂并不能完全覆盖,会有漏喷,后期还需要人工检查补喷,喷漆干了以后再进行补喷,会有一定的色差,影响美观度,并且工人的劳动强度较大。

技术实现要素:

4.针对现有技术的不足,本发明提供了一种工业铝型材连续化喷涂系统,解决了上述背景技术中提出的现有铝型材喷涂装置,在喷涂时需要人工对铝型材进行转动,才能实现对铝型材的各个面进行喷涂,且喷涂并不能完全覆盖,会有漏喷,后期还需要人工检查补喷,喷漆干了以后再进行补喷,会有一定的色差,影响美观度,并且工人的劳动强度较大等问题。

5.本实用新型是通过以下技术方案得以实现的:

6.一种工业铝型材连续化喷涂系统,包括驱动轨、喷涂箱、承载座和夹板,所述喷涂箱的两侧均开设有开口,且喷涂箱一端的中间位置处安装有控制面板,所述喷涂箱内部的两端均贯穿设置有驱动轨,且驱动轨的内部均安装有活动座,所述喷涂箱内部底端的中间位置处设置有回收箱,且喷涂箱的两侧均安装有传送机构,所述传送机构的传送带表面皆均匀设置有限位条,且限位条之间均安装有铝型材,所述活动座的顶端均安装有连接座,且连接座的顶部均设置有承载座,所述连接座内部的两侧均安装有液压顶杆,且液压顶杆的顶端均与承载座连接,所述承载座的顶端均设置有推板,且承载座靠近推板一端的两侧均安装有液压推杆,所述液压推杆的输出端均与推板连接,且推板靠近铝型材的一端皆均匀设置有夹板,所述喷涂箱内部顶端的两侧均开设有电磁滑轨,且电磁滑轨内均安装有电磁滑块,所述电磁滑块的底端安装有活动板,且活动板底部从左至右依次设置有液压升降杆、第一喷头、视觉检测摄像头和第二喷头,所述液压升降杆的底端安装有吹灰头。

7.进一步设置为:所述驱动轨内均设置有丝杆,且驱动轨的一侧安装有伺服电机,所述伺服电机的输出端通过链轮机构与丝杆传动连接,且活动座内均开设有与丝杆相配合的丝杆槽,所述活动座均通过丝杆与驱动轨构成活动连接。

8.进一步设置为:所述承载座均为“l”状结构设计,且承载座对称设置于传送机构两端,所述承载座水平部的顶端皆均匀开设有滑槽,且滑槽内均设置有与其形状相吻合的滑块,所述推板均通过滑块与承载座构成滑动连接。

9.进一步设置为:所述推板远离铝型材的一端均安装有步进电机,且步进电机的输出端均通过链轮机构与夹板传动连接。

10.进一步设置为:所述夹板靠近铝型材的一端均安装有腔体塞,且腔体塞均与夹板先卡接后通过螺栓固定,所述腔体塞均与铝型材的腔体形状相吻合。

11.进一步设置为:所述连接座顶部的两端均开设有凹槽,且承载座底部的两端均开设有与凹槽形状相吻合的凸楞。

12.综上所述,本实用新型的有益技术效果为:

13.(1)装置通过设置有传送机构和驱动轨,驱动轨布置在传送机构两端,驱动轨上方的夹板可对传送机构上的铝型材进行装夹,并将铝型材送入喷涂箱内,喷涂箱内的吹灰头可在气泵作用下对铝型材进行表面吹灰清理,然后第一喷头对铝型材进行初步喷漆,接着视觉检测摄像头对喷漆情况进行检测,之后第二喷头对铝型材漏喷部位进行补喷,清灰、喷漆、检测和补喷依次进行,喷漆更完善全面,喷涂效果更佳。

14.(2)装置通过设置有多组夹板,夹板可在推板的推动下向铝型材两端靠近,夹板的腔体塞可插入铝型材的腔体内,从而对铝型材进行装夹固定,之后步进电机工作可通过链轮机构带动夹板进行同步旋转,每次旋转90

°

,方便对铝型材的各个面进行喷漆加工,无需人工手动装夹与转动,使用更方便,降低了工人的劳动强度。

附图说明

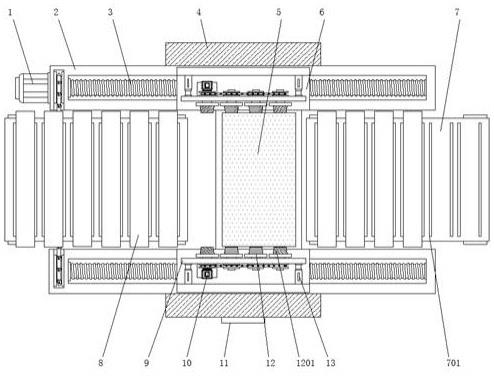

15.图1是本实用新型正视剖面结构示意图;

16.图2是本实用新型底板俯视结构示意图;

17.图3是本实用新型承载架侧视剖面结构示意图;

18.图4是本实用新型升降板仰视结构示意图。

19.附图标记:1、伺服电机;2、驱动轨;3、丝杆;4、喷涂箱;401、开口;5、回收箱;6、承载座;601、滑槽;602、凸楞;7、传送机构;701、限位条;8、铝型材;9、推板;901、滑块;10、步进电机;11、控制面板;12、夹板;1201、腔体塞;13、液压推杆;14、电磁滑轨;15、活动板;16、吹灰头;17、液压升降杆;18、第一喷头;19、视觉检测摄像头;20、第二喷头;21、电磁滑块;22、连接座;2201、凹槽;23、活动座;2301、丝杆槽;24、液压顶杆。

具体实施方式

20.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述。

21.参照图1-4,为本实用新型公开的一种工业铝型材连续化喷涂系统,包括驱动轨2、喷涂箱4、承载座6和夹板12,喷涂箱4的两侧均开设有开口401,且喷涂箱4一端的中间位置处安装有控制面板11,喷涂箱4内部的两端均贯穿设置有驱动轨2,且驱动轨2的内部均安装有活动座23,喷涂箱4内部底端的中间位置处设置有回收箱5,且喷涂箱4的两侧均安装有传送机构7,传送机构7的传送带表面皆均匀设置有限位条701,且限位条701之间均安装有铝型材8,活动座23的顶端均安装有连接座22,且连接座22的顶部均设置有承载座6,连接座22内部的两侧均安装有液压顶杆24,且液压顶杆24的顶端均与承载座6连接,承载座6的顶端均设置有推板9,且承载座6靠近推板9一端的两侧均安装有液压推杆13,液压推杆13的输出

端均与推板9连接,且推板9靠近铝型材8的一端皆均匀设置有夹板12,喷涂箱4内部顶端的两侧均开设有电磁滑轨14,且电磁滑轨14内均安装有电磁滑块21,电磁滑块21的底端安装有活动板15,且活动板15底部从左至右依次设置有液压升降杆17、第一喷头18、视觉检测摄像头19和第二喷头20,液压升降杆17的底端安装有吹灰头16;

22.驱动轨2内均设置有丝杆3,且驱动轨2的一侧安装有伺服电机1,伺服电机1的输出端通过链轮机构与丝杆3传动连接,且活动座23内均开设有与丝杆3相配合的丝杆槽2301,活动座23均通过丝杆3与驱动轨2构成活动连接,伺服电机1工作,通过链轮机构带动丝杆3旋转,继而使活动座23在驱动轨2内右移,使得待喷漆的铝型材8在上料工位、喷漆工位和卸料工位之间进行转移,无需人工手动操作,使用更方便;

23.承载座6均为“l”状结构设计,且承载座6对称设置于传送机构7两端,承载座6水平部的顶端皆均匀开设有滑槽601,且滑槽601内均设置有与其形状相吻合的滑块901,推板9均通过滑块901与承载座6构成滑动连接,滑动连接设计使得推板9可在承载座6上前后移动,从而对铝型材8进行装夹,而滑块901和滑槽601设计使得推板9在承载座6上移动更顺畅的同时,不会与承载座6分离或发生倾斜,装夹效果更佳;

24.推板9远离铝型材8的一端均安装有步进电机10,且步进电机10的输出端均通过链轮机构与夹板12传动连接,步进电机10工作,可通过链轮机构带动夹板12同步旋转,从而使夹板12之间装夹的铝型材8旋转,使得铝型材8的待加工面朝上,方便对铝型材8的各个面进行清灰。喷漆、检测与补喷,无需人工手动装夹与转动,使用更方便,降低了工人的劳动强度;

25.夹板12靠近铝型材8的一端均安装有腔体塞1201,且腔体塞1201均与夹板12先卡接后通过螺栓固定,腔体塞1201均与铝型材8的腔体形状相吻合,夹板12对铝型材8进行装夹时,腔体塞1201可伸入铝型材8的腔体内,避免铝型材8在喷漆时发生位移或相对转动,喷漆更精准;

26.连接座22顶部的两端均开设有凹槽2201,且承载座6底部的两端均开设有与凹槽2201形状相吻合的凸楞602,凹槽2201和凸楞602设计使得承载座6在连接座22上放置更稳定,不易发生位移或倾斜,喷漆更精准。

27.本实用新型的工作原理及有益效果为:使用时接通电源,首先待抛光的铝型材8在传送机构7的输送下移动至上料工位,然后液压推杆13工作,使推板9靠近铝型材8,夹板12将铝型材8两端夹紧,同时腔体塞1201插入铝型材8的腔体内,接着液压顶杆24工作,带动承载座6上抬,铝型材8与限位条701分离,接着伺服电机1工作,通过链轮机构带动丝杆3旋转,继而使活动座23在驱动轨2内右移,使得待喷漆的铝型材8进入喷涂箱4内,喷涂箱4内的电磁滑轨14工作带动电磁滑块21前后移动,即使得活动板15前后移动,从而使吹灰头16、第一喷头18、视觉检测摄像头19和第二喷头20在铝型材8上方前后移动,吹灰头16可在气泵作用下对铝型材8进行表面吹灰清理,然后第一喷头18对铝型材8进行初步喷漆,接着视觉检测摄像头19对喷漆情况进行检测,之后第二喷头20对铝型材8漏喷部位进行补喷,喷漆完成后夹板12将铝型材8放至右侧传送机构7上完成卸料。

28.以上,仅为本实用新型较佳的具体实施方式,并非依此限制本实用新型的保护范围,故:凡依本实用新型的结构、形状、原理所做的等效变化,均应涵盖于本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1