可移动式纳米浆料分散反应系统的制作方法

可移动式纳米浆料分散反应系统

【技术领域】

1.本技术涉及一种可移动式纳米浆料分散反应系统,属于化工设备技术领域。

背景技术:

2.目前,锂离子电池生产企业大量使用磷酸铁锂lifepo4正极材料,磷酸铁锂lifepo4正极浆料制备过程中,一般采用行星式分散设备对电池浆料进行混合分散。

3.如今,锂电池已经广泛应用于便携式电子设备、电动汽车和储能电站等领域。与此同时,对锂电池的一致性要求越来越高,而锂电池浆料的均匀性对锂电池的一致性有至关重要的影响,因此,对锂电池浆料的制备要求严格。

4.现有技术中,通过行星式分散设备在对浆料进行分散时,在进行分散的反应釜内通常只设置有一个位于反应釜中间的搅拌分散器,分散效果差,由于反应釜的体积通常较大,内部储存的浆料较多,搅拌分散器的功率和搅拌效果有限,浆料的密度较大,容易在反应釜内发生沉降,会导致部分远离搅拌分散器的浆料无法被均匀的混合和分散,分散效率低下。

5.因此,有必要对现有技术予以改良以克服现有技术中的所述缺陷。

技术实现要素:

6.本技术的目的在于提供一种可以分散效率高的可移动式纳米浆料分散反应系统。

7.本技术的目的是通过以下技术方案实现:一种可移动式纳米浆料分散反应系统,包括:

8.行星混料装置,适于加入浆料并对所述浆料进行混合;

9.第一分散机构,与所述行星混料装置连接,适于对所述浆料进行初步解聚分散;

10.反应釜装置,与所述第一分散机构连接,适于对所述第一分散机构解聚分散后的所述浆料进行精混;以及

11.第二分散机构,连接所述反应釜装置和所述行星混料装置,适于将所述反应釜组件精混后的所述浆料进行脱泡分散之后再次进入输送至行星混料装置内进行循环,直至得到目标浆料;

12.其中,所述反应釜装置包括反应釜罐体、及设置在所述反应釜罐体内的搅拌组件,所述反应釜罐体具有第一进料口,所述第一分散机构连接在所述第一进料口上;所述搅拌组件包括靠近所述反应釜罐体的侧壁设置的第一搅拌件和第二搅拌件、及设置在所述第一搅拌机和所述第二搅拌件之间的第三搅拌件,所述第一搅拌件适于将所述反应釜罐体内的浆料搅拌导引至所述反应釜罐体的下层,所述第二搅拌件适于将所述反应釜罐体内的所述浆料进行分散解聚,所述第三搅拌件适于混合搅拌所述反应釜罐体的下层的所述浆料;所述第一搅拌件靠近所述第一进料口设置,所述第一搅拌件包括第一搅拌叶,所述第一搅拌叶外套设有第一引流罩,所述第一引流罩的侧壁开设有若干均匀分布的齿口,所述齿口沿所述第一搅拌叶的转动方向倾斜设置。

13.进一步地,所述第一搅拌件还包括第一转轴,所述第一搅拌叶设置有若干个,若干个所述第一搅拌叶沿所述第一转轴的延伸方向在第一转轴上均匀排布;

14.所述第一引流罩设置有若干个,若干个所述第一引流罩与所述第一搅拌叶一一对应设置。

15.进一步地,所述第三搅拌件包括第三转轴,及设置在所述第三转轴上的第三搅拌叶,所述第三搅拌叶靠近所述反应釜罐体的底部设置,且与所述反应釜罐体的底部的形状相适应;

16.所述第三搅拌叶可在外力驱动下跟随所述第三转轴相对所述反应釜罐体进行转动,以将所述反应釜罐体的下层的所述浆料进行搅拌。

17.进一步地,所述第三搅拌叶包括与所述第三转轴连接第一叶片和第二叶片,所述第一叶片和所述第二叶片上开设有减阻孔,所述第三搅拌叶对所述浆料进行搅拌时,至少部分所述浆料可以通过所述减阻孔。

18.进一步地,所述搅拌组件还包括第四搅拌件,所述第四搅拌件包括第四搅拌叶,所述第四搅拌叶连接在所述反应釜罐体的底部,所述第四搅拌叶可在外力驱动下进行转动,以将所述反应釜罐体的底部的所述浆料搅拌导引至所述第二搅拌件处;

19.所述第一叶片和所述第二叶片朝向所述反应釜罐体的底部的一侧还开设有与所述第四搅拌叶形状相适配的避让槽,所述第三搅拌叶转动时,所述第四搅拌叶通过所述避让槽。

20.进一步地,所述第二搅拌件包括第二转轴、设置在所述第二转轴上的转子搅拌件、及套设在所述转子搅拌件外的定子罩;

21.所述转子搅拌件可以在外力驱动下跟随所述第二转轴相对所述定子罩进行转动,以将所述反应釜罐体内的所述浆料进行分散解聚;所述定子罩的侧壁开设有若干均匀分布的分散口,所述分散口沿所述转子搅拌件的转动方向倾斜设置。

22.进一步地,所述第一分散机构包括与所述行星混料装置连接的高速分散解聚过滤器、及连接所述高速分散解聚过滤器和所述反应釜装置的第一高剪切乳化分散机;

23.所述高速分散解聚过滤器适于分散所述高速分散解聚过滤器内的所述浆料的结块;所述第一高剪切乳化分散机适于乳化分散所述高速分散解聚过滤器分散后的所述浆料。

24.进一步地,所述反应釜罐体还包括与所述第一进料口连通的第一出料口,所述第一出料口设置在所述反应釜的底部,所述第二分散机构包括与所述第一出料口连接的除铁过滤件、及连接所述除铁过滤件和所述行星混料装置的第二高剪切乳化分散机;

25.所述除铁过滤件内设置有磁力件,所述磁力件适于吸附由所述反应釜装置输送至所述除铁过滤件上的所述浆料内的铁屑;所述第二高剪切乳化分散机适于乳化分散经过所述除铁过滤件的所述浆料,并输送至所述行星混料装置内。

26.进一步地,所述第二高剪切乳化分散机与所述行星混料装置之间的连接管道上还设置有第一过滤部件,所述第一过滤部件包括通过进料管道与所述第二高剪切乳化分散机连接的过滤罐、及设置在所述过滤罐内的第一过滤件,至少部分所述第二高剪切乳化分散机分散后的所述浆料可以由所述进料管道进入所述过滤罐内并通过所述第一过滤件输送至所述行星混料装置内;

27.所述第一过滤部件还包括连接所述过滤罐和所述第二高剪切乳化分散机的回流管道,不能通过所述第一过滤件的所述浆料经由所述回流管道回流至所述第二高剪切乳化分散机再次进行乳化分散。

28.进一步地,所述行星混料装置包括连接所述第一过滤部件和所述高速分散解聚过滤器的行星混料机、及与所述行星混料机的入料口连接的计量泵,所述计量泵适于向所述行星混料机内加入浆料。

29.与现有技术相比,本技术具有如下有益效果:本技术通过在反应釜罐体内设置有靠近反应釜罐体的侧壁设置的第一搅拌件和第二搅拌件、及设置在第一搅拌件和第二搅拌件之间的第三搅拌件,第一搅拌机靠近反应釜罐体的第一进料口设置,可以将第一进料口处的浆料引导至反应釜罐体的下层,下层的浆料可以在第三搅拌件的搅拌下进行均匀混合,防止沉降,之后在通过第二搅拌件来对反应釜罐体内的浆料进行分散解聚,分散效果好。并且第一搅拌件上还设置有套设在第一搅拌叶外的第一引流罩,第一引流罩的侧壁开设有若干均匀分布的齿口,齿口沿第一搅拌叶的转动方向倾斜设置,从而使得在第一搅拌件转动时搅动的浆料可以在第一引流罩的引流下均匀的向反应釜罐体的下层运动,不会被第一搅拌叶的离心力抛甩向反应釜罐体的侧壁,搅拌引流效果好。

【附图说明】

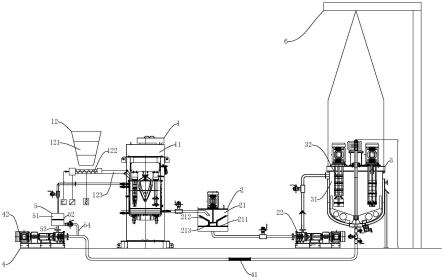

30.图1是本技术实施例所示的可移动式纳米浆料分散反应系统的整体结构示意图;

31.图2是图1所示实施例的行星混料机的结构示意图;

32.图3是图1所示实施例的反应釜装置的结构示意图。

【具体实施方式】

33.为使本技术的上述目的、特征和优点能够更为明显易懂,下面结合附图,对本技术的具体实施方式做详细的说明。可以理解的是,此处所描述的具体实施例仅用于解释本技术,而非对本技术的限定。另外还需要说明的是,为了便于描述,附图中仅示出了与本技术相关的部分而非全部结构。基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其它实施例,都属于本技术保护的范围。

34.本技术中的术语“包括”和“具有”以及它们任何变形,意图在于覆盖不排他的包含。例如包含了一系列步骤或单元的过程、方法、系统、产品或设备没有限定于已列出的步骤或单元,而是可选地还包括没有列出的步骤或单元,或可选地还包括对于这些过程、方法、产品或设备固有的其它步骤或单元。

35.在本文中提及“实施例”意味着,结合实施例描述的特定特征、结构或特性可以包含在本技术的至少一个实施例中。在说明书中的各个位置出现该短语并不一定均是指相同的实施例,也不是与其它实施例互斥的独立的或备选的实施例。本领域技术人员显式地和隐式地理解的是,本文所描述的实施例可以与其它实施例相结合。

36.请参阅图1至图3所示,本技术实施例所示的一种可移动式纳米浆料分散反应系统,包括行星混料装置1、与行星混料装置1连接的第一分散机构2、与第一分散机构2连接的反应釜装置3,以及连接反应釜装置3和行星混料装置1的第二分散机构4。行星混料装置1适于加入浆料并对浆料进行初步混合,第一分散机构2用于将行星混料装置1输送来的浆料进

行初步解聚分散,之后解聚分散后的浆料在进入反应釜装置3内与反应釜罐体31内预先添加的溶剂进行混合,之后由反应釜装置3对混合后的浆料进行精混分散。精混分散过后的浆料在输送至第二分散机构4内进行脱泡过滤分散然后再次输送至行星混料装置1内开始新一轮的系统分散循环,直至浆料达到标准要求,进而完成浆料的分散。

37.其中,反应釜装置3包括反应釜罐体31、及设置在反应釜罐体31内的搅拌组件32,反应釜罐体31具有第一进料口33,第一分散机构2连接在第一进料口33上,以将第一分散机构2分散后的浆料输送至反应釜罐体31内。

38.搅拌组件32包括靠近反应釜罐体31的侧壁设置的第一搅拌件321和第二搅拌件322、及设置在第一搅拌机和所述第二搅拌件322之间的第三搅拌件323,第一搅拌件321适于将反应釜罐体31内的浆料搅拌混合并导引至反应釜罐体31的下层,第二搅拌件322适于将反应釜罐体31内的浆料进行分散解聚,第三搅拌件323适于混合搅拌反应釜罐体31的下层的浆料,第一搅拌件321靠近第一进料口33设置,从而在由第一进料口33进入反应釜罐体31的浆料能第一时间与反应釜内的溶剂进行混合后被导引至反应釜罐体31的下层,下层的浆料可以在第三搅拌件323的搅拌下进行均匀混合,防止沉降,之后在通过第二搅拌件322来对反应釜罐体31内的浆料进行分散解聚,分散效果好。

39.第一搅拌件321包括第一搅拌叶3211,第一搅拌叶3211外套设有第一引流罩3212,第一引流罩3212的侧壁开设有若干均匀分布的齿口3213,齿口3213沿第一搅拌叶3211的转动方向倾斜设置,从而使得在第一搅拌件321转动时搅动的浆料可以在第一引流罩3212的引流下均匀的向反应釜罐体31的下层运动,不会被第一搅拌叶3211的离心力抛甩向反应釜罐体31的侧壁,搅拌引流效果好。

40.具体的,第一搅拌件321还包括第一转轴3214,第一搅拌叶3211设置有若干个,若干个第一搅拌叶3211沿第一转轴3214的延伸方向在第一转轴3214上均匀排布,第一引流罩3212也相应设置有若干个,若干个第一引流罩3212与第一搅拌叶3211一一对应设置,从而通过若干个第一搅拌叶3211的共同搅拌作用,加强第一搅拌件321的搅拌引流效果。

41.反应釜装置3还包括盖设在反应釜罐体31上的盖板37、及设置在盖板37上的第一驱动组件35,第一驱动组件35包括与第一搅拌件321连接的第一驱动件351,第一驱动件351与第一转轴3214传动连接,第一引流罩3212通过连接件与盖板37连接,从而使得第一驱动件351可以驱动第一转轴3214带动第一搅拌叶3211相对第一引流罩3212进行转动,实现第一搅拌件321的搅拌作用。在本实施例中,第一驱动件351的驱动功率为22kw,第一转轴3214的轴长为1.2m,第一搅拌叶3211为三角菱形搅拌叶。

42.第三搅拌件323包括第三转轴3231、及设置在第三转轴3231上的第三搅拌叶3232,第三搅拌叶3232靠近反应釜罐底的底部设置,且朝向反应釜罐体31的底部的一侧的形状与反应釜罐体31的底部的形状相适应,第一驱动组件35还包括与第三转轴3231连接的第三驱动件353,第三驱动件353可以驱动第三转轴3231转动,进而带动第三搅拌叶3232相对反应釜罐体31进行转动,以将反应釜罐体31的下层的浆料进行搅拌,防止浆料在反应釜罐体31的底部沉积。

43.具体的,第三搅拌叶3232包括与第三转轴3231连接的第一叶片32321和第二叶片32322,第一叶片32321和第二叶片32322上开设有减阻孔32323,第三搅拌叶3232对浆料进行搅拌相对反应釜罐体31进行转动时,至少部分浆料可以通过减阻孔32323,从而减少第三

搅拌叶3232转动时的阻力,并且让浆料与减阻孔32323的内壁相接触也可以增加搅拌效果。在本实施例中,第三驱动件353的驱动功率为11kw,第三轴承的轴长为1.5m。

44.为了进一步加强搅拌效果,在本实施例中,搅拌组件32还包括第四搅拌件324,第四搅拌件324包括第四搅拌叶3241,第四搅拌叶3241连接在反应釜罐体31的底部,反应釜装置3还包括设置在反应釜罐体31底部的第二驱动组件36,第二驱动组件36与第四搅拌叶3241传动连接,可以驱动第四搅拌叶3241进行转动,从而将反应釜罐体31的底部的浆料搅拌并引导至第二搅拌件322处进行乳化分散。为了防止第三搅拌叶3232在转动搅拌时与第四搅拌叶3241发生剐蹭,在本实施例中,第一叶片32321和第二叶片32322朝向反应釜罐体31的底部的一侧还开设有与第四搅拌叶3241形状相适配的避让槽32324,第三搅拌叶3232转动时,第四搅拌叶3241可以通过避让槽32324与第三搅拌叶3232不接触,从而避免第三搅拌叶3232在转动搅拌时与第四搅拌叶3241发生剐蹭。

45.第二搅拌件322包括第二转轴3221、设置在第二转轴3221上的转子搅拌件3222、及套设在转子搅拌件3222外的定子罩3223,转子搅拌件3222为爪式离心盘,定子罩3223为圆形定子,爪式离心盘和圆形定子之间构成爪式咬合结构。驱动组件还包括与第二转轴3221连接的第二驱动件352,第二驱动件352可以带动第二转轴3221转动进而带动转子搅拌件3222相对定子罩3223进行转动,以将反应釜罐体31内的浆料进行分散解聚。其中,定子罩3223的侧壁开设有若干均匀分布的分散口3224,分散口3224沿转子搅拌件3222的转动方向倾斜设置,倾斜角度为20

°

至45

°

之间,并且第二转轴3221上还设置有若干第一搅拌叶3211,若干第一搅拌叶3211外分别套设有第一引流罩3212,第一搅拌叶3211也可跟随第二转轴3221进行转动,第二搅拌件322上的第一搅拌叶3211的引流方向为朝向转子搅拌件3222的方向,从而将反应釜罐体31内的上层的浆料导引向转子搅拌件3222进行乳化分散,进而通过多个搅拌件的共同作用,使得反应釜罐体31内的浆料搅拌混合的更均匀,乳化分散的效率也更高,增加加工效率。在本实施例中,第二驱动件352的驱动功率为30kw,第二转轴3221的轴长为1.2m。

46.第一分散机构2包括与行星混料装置1连接的高速分散解聚过滤器21、及连接高速分散解聚过滤器21和反应釜装置3的第一高剪切乳化分散机22,高速分散解聚过滤器21适于由行星混料装置1输送至分散高速分散解聚过滤器21内的浆料所形成的结块,第一高剪切乳化分散机22适于乳化分散高速分散解聚过滤器21分散后的浆料,之后再将分散后的浆料输送进反应釜装置3内。

47.在本实施例中,高速分散解聚过滤器21内还设置有第二过滤件211及设置在第二过滤件211上的第三过滤件212,第二过滤件211为40目筛网,第三过滤件212为60目筛网,第三过滤件212整体呈喇叭形,高速分散解聚过滤器21还包括设置在第三过滤件212喇叭口处的高速分散头213,进入高速分散解聚过滤器21内1的浆料被第三过滤件212引导至高速分散头213处被分散,并只有分散后的能通过第二过滤件211的浆料才可以输送至第一高剪切乳化分散机22。第三过滤件212远离第二过滤件211的一端与高速分散解聚过滤器21的内壁之间存在间距,不能通过第二过滤件211的浆料则会在通过第三过滤件212后冲击到内壁上,并向上运动,进而通过上述间距被第二过滤件211引导和高速分散头213的吸引下重新回到高速分散头213处进行分散,直至能通过第二过滤件211,进而防止结块的浆料堵塞第一高剪切乳化分散机22的进浆口。

48.在其他实施例中,也可根据实际情况选择第二过滤件211和第三过滤件212的筛网目数,根据实际需求而定,在此不做具体限定。

49.反应釜罐体31还包括与第一进料口33连通的第一出料口34,第一出料口34设置在反应釜的底部,第二分散机构4包括与第一出料口34连接的除铁过滤件41、及连接除铁过滤件41和行星混料装置1的第二高剪切乳化分散机42。

50.其中,除铁过滤件41内设置有磁力件,磁力件适于吸附由反应釜装置3输送至除铁过滤件41上的浆料内的铁屑,进而达到除铁过滤的效果。在本实施例中,磁力件为磁铁。第二高剪切乳化分散机42适于乳化分散经过除铁过滤件41的浆料,并输送至行星混料装置1内,开始新一轮的系统分散循环,直至浆料达到标准要求,进而完成浆料的分散。

51.第二高剪切乳化分散机42与行星混料装置1之间的连接管道上还设置有第一过滤部件5,第一过滤部件5包括通过进料管道53与第二高剪切乳化分散机42连接的过滤罐51、及设置在过滤罐51内的第一过滤件52,至少部分第二高剪切乳化分散机42分散后的浆料可以由进料管道53进入过滤罐51内并通过第一过滤件52输送至所述行星混料装置1内,在本实施例中,第一过滤件52为120目筛网。

52.第一过滤部件5还包括连接过滤罐51和第二高剪切乳化分散机42的进浆口的回流管道54,不能通过第一过滤件52的浆料经由回流管道54回流至第二高剪切乳化分散机42再次进行乳化分散,使得浆料能够达到第一过滤件52的过滤要求。在本实施例中,回流管道54上设置有开关阀,通过开关阀的开关来保持过滤罐51内的正压力朝向行星混料装置1,进行浆料循环。

53.在本实施例中,第一高剪切乳化分散机22和第二高剪切乳化分散机42均为三级均质泵,其设置有粗齿、中齿和细齿三级配置,细齿的齿与齿间距2/4mm左右,中齿4mm/6mm,粗齿8/10mm。每级齿比4g/6m/8f。第一级定子转子间隙0.4mm。第二级定子转子间隙0.3mm。第三级定子转子间隙0.2mm,可将纳米级团聚的固态大颗粒分散成小颗粒。

54.行星混料装置1包括连接第一过滤部件5和高速分散解聚过滤器21的行星混料机11、及与行星混料机11的入料口连接的计量泵12,计量泵12适于向行星混料机11内加入浆料,其中,计量泵12包括储存件121、与储存件121连通的称重件122及与称重件122连通的传输件123,储存件121为储存桶,适于存放浆料;称重件122可以为称重传感器或流量传感器,从而达到定量的效果。而传输件123可以为输送管道,直接与行星混料机11的第一进口端连通,从而将称重完成后的浆料输送至行星混料机11内。

55.行星混料机11包括筒体111、设置在筒体111内的混料组件112、及与混料组件112连接,且驱动混料组件112转动的驱动部件113,混料组件112可相对于筒体111旋转,适于对筒体111内的浆料进行搅拌以使浆料初步混合。

56.具体的,混料组件112包括第五搅拌件1121、第六搅拌件1122及第七搅拌件1123,第七搅拌件1123位于第五搅拌件1121和第六搅拌件1122之间。相应的,驱动部件113也包括三个驱动件,三个驱动件分别与第五搅拌件1121、第六搅拌件1122及第七搅拌件1123连接。三个驱动件皆为电机。在其他实施例中,驱动部件113也可只包括一个驱动件,一个驱动件通过传动件分别连接第五搅拌件1121、第六搅拌件1122及第七搅拌件1123等,该传动件为皮带传动等常规结构,在此不做赘述。

57.其中,第五搅拌件1121适于将位于筒体111上层的浆料导向至筒体111的下层。第

五搅拌件1121包括第一转动轴、至少一个设置在第一转动轴上的第一搅拌头、及设置在第一转动轴上的第二搅拌头和第三搅拌头,第一搅拌头、第二搅拌头、第三搅拌头皆随第一转动轴的转动而转动。于筒体111的高度方向上,第二搅拌头位于第一搅拌头的下方,第三搅拌头位于第二搅拌头的下方。

58.第一搅拌头适于将浆料分散且将浆料导向至筒体111的下方。第一搅拌头呈叶轮状,在第五搅拌件1121转动时,叶轮转动能够产生负压以将位于筒体111上层的浆料吸至筒体111的下方。在本实施例中,第一搅拌头的个数设置有两个。在其他实施例中,第一搅拌头的个数也可为其他,例如三个、四个等,在此不做具体限定,根据实际情况而定。

59.第二搅拌头适于在对浆料进行搅拌混合的同时也将浆料导向至筒体111的下层。第二搅拌头包括斜向搅拌体和叶轮,斜向搅拌体设置在叶轮的外围。

60.第三搅拌头适于对位于筒体111下层的浆料进行搅拌混合,其包括搅拌体,该搅拌体的形状为常规搅拌体,具体为齿形,其上下层皆设置有,在此不做赘述。齿形状的第三搅拌头1213能够对浆料产生强烈的碰击和剪切。

61.第六搅拌件1122适于对位于筒体111中下层的浆料进行混合。其中,第六搅拌件1122包括第二转动轴及设置在第二转动轴上的至少一个第三搅拌头,该第三搅拌头的结构与第五搅拌件1121上的第三搅拌头结构一致,因此采用同种名称。并且,第三搅拌头靠近第二转动轴的下方设置,进而对筒体111中下层的浆料进行混合。

62.第七搅拌件1123适于对筒体111中上层的浆料进行混合。在本实施例中,该第七搅拌件1123即为行星搅拌件,其能够对浆料进行分散和混合,从而提高效率,进而保证浆料的稳定性。

63.行星混料机11还包括设置在筒体111底部的第四过滤件114,在本实施例中,第四过滤件114为20目筛网,沿筒体111的高度方向,行星混料机11与高速分散解聚过滤器21的连接口115设置在第四过滤件114的下方,筒体111内的浆料经由混料组件112混合分散后,能够通过第四过滤件114的浆料才会经由连接口115进入至高速分散解聚过滤器21内,进而防止结块的浆料堵塞连接口115。在其他实施例中,也可根据实际情况选择第四过滤件114的筛网目数,根据实际需求而定,在此不做具体限定。

64.值得注意的是,上述提到的反应釜罐体31、行星混料机11及两个高剪切乳化分散机皆设置有冷却水夹套。该冷却水夹套适于在反应釜罐体31、行星混料机11及高剪切乳化分散机运行过程中,对反应釜罐体31、行星混料机11及高剪切乳化分散机进行降温。其中,冷却水夹套的结构为常规技术,其与反应釜罐体31、行星混料机11及高剪切乳化分散机的连接方式也为常规,在此不做赘述。

65.并且,上述各装置部件之间皆设置有快速连接头,且通过连接管道与快速连接头实现快速连接,从而提高连接的便捷性。

66.为了进一步增加可移动式纳米浆料分散反应系统的工作效率,在本实施例中,可移动式纳米浆料分散反应系统还包括起吊装置6,起吊装置6设置在反应釜装置3旁,在反应釜罐体31的盖板37上还设置有吊钩,可以通过起吊装置6来将盖板37吊离反应釜罐体31。在一批次的浆料分散完成之后,浆料都汇集在反应釜罐体31内,之后通过起吊装置6来将盖板37吊离反应釜罐体31,反应釜罐体31的底部还设置有行走轮,在外力作用下通过行走轮来将反应釜罐体31移出可移动式纳米浆料分散反应系统的区域,之后换来新的反应釜罐体

31,从而进行新一批的浆料分散,不必停机进行浆料的排出与反应釜罐体31清洁,大大提升工作效率,在本实施例中,起吊装置6为普通吊机,具体结构原理也为常规结构,在此不再赘述。

67.综上所述:本技术通过在反应釜罐体内设置有靠近反应釜罐体的侧壁设置的第一搅拌件和第二搅拌件、及设置在第一搅拌件和第二搅拌件之间的第三搅拌件,第一搅拌机靠近反应釜罐体的第一进料口设置,可以将第一进料口处的浆料引导至反应釜罐体的下层,下层的浆料可以在第三搅拌件的搅拌下进行均匀混合,防止沉降,之后在通过第二搅拌件来对反应釜罐体内的浆料进行分散解聚,分散效果好。并且第一搅拌件上还设置有套设在第一搅拌叶外的第一引流罩,第一引流罩的侧壁开设有若干均匀分布的齿口,齿口沿第一搅拌叶的转动方向倾斜设置,从而使得在第一搅拌件转动时搅动的浆料可以在第一引流罩的引流下均匀的向反应釜罐体的下层运动,不会被第一搅拌叶的离心力抛甩向反应釜罐体的侧壁,搅拌引流效果好。

68.上述仅为本技术的一个具体实施方式,其它基于本技术构思的前提下做出的任何改进都视为本技术的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1