高纯拟薄水铝石用前驱体异丙醇铝的蒸馏提纯装置的制作方法

1.本实用新型涉及蒸馏提纯装置技术领域,具体为高纯拟薄水铝石用前驱体异丙醇铝的蒸馏提纯装置。

背景技术:

2.异丙醇铝又名异丙基氧化铝,为白色晶体或块状物或粉末,有强吸湿性。遇水分解生成氢氧化铝,是高纯拟薄水铝石前驱体,利用减压蒸馏是分离和提纯异丙醇铝的常用方法之一。

3.目前,减压蒸馏装置在蒸馏提取过程中,会有部分产品气体积聚在真空管与冷凝器的接口处,使接口处很快被冷凝的产品堵塞,从而导致冷凝器内真空压力小,反应釜中的液体产品在较高温度下不能被正常蒸馏出,造成蒸馏时间的严重浪费;此外,现有蒸馏釜的内壁易出现黏着物,一是不利于蒸馏提纯,二是易造成蒸馏釜清洗困难。

技术实现要素:

4.为了解决上述问题,本实用新型提供了高纯拟薄水铝石用前驱体异丙醇铝的蒸馏提纯装置。

5.本实用新型是通过以下技术方案实现的:

6.高纯拟薄水铝石用前驱体异丙醇铝的蒸馏提纯装置,包括蒸馏釜和收集腔,所述收集腔的下方设有出料管,所述蒸馏釜的内部设有搅拌轴,所述搅拌轴的上端与蒸馏釜外部的电机连接,所述搅拌轴的下部设有搅拌桨,所述搅拌轴的外周还设有刮板,所述刮板与蒸馏釜的内壁贴合,所述蒸馏釜的外壁设有陶瓷发热片,所述陶瓷发热片的外部设有保温层,所述蒸馏釜的上端设有进料口,所述蒸馏釜的上端通过输送管连接至一级冷凝器,所述一级冷凝器位于收集腔的上方,所述蒸馏釜的上端还连接有二级冷凝器,所述二级冷凝器上方连接有真空管和真空泵,所述收集腔的内部垂直固定有隔板,所述隔板将收集腔分隔为两个收集腔,所述一级冷凝器位于左收集腔的上方,所述二级冷凝器位于右收集腔的上方,所述隔板的表面开设有若干通孔,所述蒸馏釜的内部设有温度传感器,所述蒸馏釜的外部设有控制器,所述温度传感器和均与控制器电连接。

7.所述进料口的下方连接有分布器。

8.所述控制器的表面设有数显屏,所述数显屏用于显示蒸馏釜釜内的温度以及电机的转速。

9.所述隔板的高度为收集腔高度的四分之三。

10.所述刮板通过连杆与搅拌轴连接。

11.与现有技术相比,本实用新型的有益效果是:

12.本实用新型在收集腔的内部设置隔板,将收集腔分为左右两个收集腔,可避免产品气体积聚在真空管与二级冷凝器的接口处,接口处不会被冷凝的产品堵塞,蒸馏提纯效率高;在釜体的内壁设置刮板,可对釜体的内壁进行清理,方便对蒸馏釜的清理操作。

附图说明

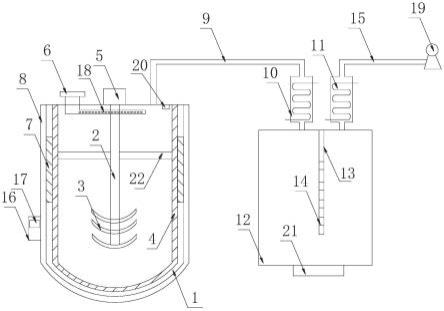

13.图1为本实用新型结构示意图。

14.图中:1、蒸馏釜;2、搅拌轴;3、搅拌桨;4、刮板;5、电机;6、进料口;7、陶瓷发热片;8、保温层;9、输送管;10、一级冷凝器;11、二级冷凝器;12、收集腔;13、隔板;14、通孔;15、真空管;16、控制器;17、数显屏;18、分布器;19、真空泵;20、温度传感器;21、出料管;22、连杆。

具体实施方式

15.下面结合附图对本实用新型进一步说明:

16.如说明书附图图1所示,高纯拟薄水铝石用前驱体异丙醇铝的蒸馏提纯装置,包括蒸馏釜1和收集腔12,所述收集腔12的下方设有出料管21,所述蒸馏釜1的内部设有搅拌轴2,所述搅拌轴2的上端与蒸馏釜1外部的电机5连接,所述搅拌轴2的下部设有搅拌桨3,所述搅拌轴2的外周还设有刮板4,所述刮板4与蒸馏釜1的内壁贴合,所述蒸馏釜1的外壁设有陶瓷发热片7,所述陶瓷发热片7的外部设有保温层8,所述蒸馏釜1的上端设有进料口6,所述蒸馏釜1的上端通过输送管9连接至一级冷凝器10,所述一级冷凝器10位于收集腔12的上方,所述蒸馏釜1的上端还连接有二级冷凝器11,所述二级冷凝器11上方连接有真空管15和真空泵19,所述收集腔12的内部垂直固定有隔板13,所述隔板13将收集腔12分隔为两个收集腔,所述一级冷凝器10位于左收集腔的上方,所述二级冷凝器11位于右收集腔的上方,所述隔板13的表面开设有若干通孔14,所述蒸馏釜1的内部设有温度传感器20,所述蒸馏釜1的外部设有控制器16,所述温度传感器20和电机5均与控制器16电连接。

17.所述进料口6的下方连接有分布器18。

18.所述控制器16的表面设有数显屏17,所述数显屏17用于显示蒸馏釜釜内的温度以及电机的转速。

19.所述隔板13的高度为收集腔12高度的四分之三。

20.所述刮板4通过连杆22与搅拌轴2连接。

21.实施例1

22.高纯拟薄水铝石用前驱体异丙醇铝的蒸馏提纯装置,包括蒸馏釜1和收集腔12,收集腔12的下方设有出料管21,蒸馏釜1的内部设有搅拌轴2,搅拌轴2的上端与蒸馏釜1外部的电机5连接,搅拌轴2的下部设有搅拌桨3,搅拌轴2的外周还设有刮板4,刮板4通过连杆22与搅拌轴2连接,刮板4与蒸馏釜1的内壁贴合,蒸馏釜1的外壁设有陶瓷发热片7,陶瓷发热片7的外部设有保温层8,蒸馏釜1的上端设有进料口6,蒸馏釜1的上端通过输送管9连接至一级冷凝器10,一级冷凝器10位于收集腔12的上方,蒸馏釜1的上端还连接有二级冷凝器11,二级冷凝器11上方连接有真空管15和真空泵19,收集腔12的内部垂直固定有隔板13,隔板13的高度为收集腔12高度的四分之三,隔板13将收集腔12分隔为两个收集腔,一级冷凝器10位于左收集腔的上方,二级冷凝器11位于右收集腔的上方,隔板13的表面开设有若干通孔14,蒸馏釜1的内部设有温度传感器20,蒸馏釜1的外部设有控制器16,温度传感器20和电机5均与控制器16电连接,控制器16的表面设有数显屏17,数显屏17用于显示蒸馏釜釜内的温度以及电机的转速。

23.本实施例中,异丙醇铝蒸馏提纯过程如下:待提纯的原料从进料口6进入蒸馏釜1的内部,通过陶瓷发热片7对蒸馏釜1进行加热,蒸馏釜1内部的液体被加热,异丙醇铝受热

从蒸馏釜1蒸发并通过输送管9进入收集腔12的内部,在一级冷凝器10和二级冷凝器11的冷凝作用下,异丙醇铝落入收集腔12的内部,隔板13将收集腔12分隔为两个收集腔,产品气体在进入收集腔12的时候,隔板13可将产品气体挡住避免其进入右收集腔,可避免产品气体积聚在真空管15与二级冷凝器11的接口处,接口处不会被冷凝的产品堵塞,隔板13上设置有通孔14,不影响真空泵的作用。打开出料管21,将异丙醇铝进行出料。

24.开启电机5,带动搅拌轴2及其外周的刮板4转动,刮板4在转动过程中可将蒸馏釜内壁的黏着物刮去,方便清洗蒸馏釜,同时也避免在蒸馏过程中出现物料粘结釜体内壁的现象。

25.本实施例中,还在进料口6的下方连接有分布器18,可在进料过程中对原料进行分散,提升进料的均匀度,保证高效率操作。

26.综上所述,仅为本实用新型的较佳实施例而已,并非用来限定本实用新型实施的范围,凡依本实用新型权利要求范围所述的形状、构造、特征及精神所为的均等变化与修饰,均应包括于本实用新型的权利要求范围内。

技术特征:

1.高纯拟薄水铝石用前驱体异丙醇铝的蒸馏提纯装置,其特征在于:包括蒸馏釜(1)和收集腔(12),所述收集腔(12)的下方设有出料管(21),所述蒸馏釜(1)的内部设有搅拌轴(2),所述搅拌轴(2)的上端与蒸馏釜(1)外部的电机(5)连接,所述搅拌轴(2)的下部设有搅拌桨(3),所述搅拌轴(2)的外周还设有刮板(4),所述刮板(4)与蒸馏釜(1)的内壁贴合,所述蒸馏釜(1)的外壁设有陶瓷发热片(7),所述陶瓷发热片(7)的外部设有保温层(8),所述蒸馏釜(1)的上端设有进料口(6),所述蒸馏釜(1)的上端通过输送管(9)连接至一级冷凝器(10),所述一级冷凝器(10)位于收集腔(12)的上方,所述蒸馏釜(1)的上端还连接有二级冷凝器(11),所述二级冷凝器(11)上方连接有真空管(15)和真空泵(19),所述收集腔(12)的内部垂直固定有隔板(13),所述隔板(13)将收集腔(12)分隔为两个收集腔,所述一级冷凝器(10)位于左收集腔的上方,所述二级冷凝器(11)位于右收集腔的上方,所述隔板(13)的表面开设有若干通孔(14),所述蒸馏釜(1)的内部设有温度传感器(20),所述蒸馏釜(1)的外部设有控制器(16),所述温度传感器(20)和电机(5)均与控制器(16)电连接。2.根据权利要求1所述的高纯拟薄水铝石用前驱体异丙醇铝的蒸馏提纯装置,其特征在于:所述进料口(6)的下方连接有分布器(18)。3.根据权利要求1所述的高纯拟薄水铝石用前驱体异丙醇铝的蒸馏提纯装置,其特征在于:所述控制器(16)的表面设有数显屏(17),所述数显屏(17)用于显示蒸馏釜釜内的温度以及电机的转速。4.根据权利要求1所述的高纯拟薄水铝石用前驱体异丙醇铝的蒸馏提纯装置,其特征在于:所述隔板(13)的高度为收集腔(12)高度的四分之三。5.根据权利要求1所述的高纯拟薄水铝石用前驱体异丙醇铝的蒸馏提纯装置,其特征在于:所述刮板(4)通过连杆(22)与搅拌轴(2)连接。

技术总结

本实用新型公开了高纯拟薄水铝石用前驱体异丙醇铝的蒸馏提纯装置,属于技术领域。包括蒸馏釜和收集腔,蒸馏釜的内部设有搅拌轴,搅拌轴的下部设有搅拌桨,搅拌轴的外周还设有刮板,刮板与蒸馏釜的内壁贴合,蒸馏釜的外壁设有陶瓷发热片,陶瓷发热片的外部设有保温层,蒸馏釜的上端设有进料口,蒸馏釜的上端通过输送管连接至一级冷凝器,蒸馏釜的上端还连接有二级冷凝器,收集腔的内部垂直固定有隔板。本实用新型在收集腔的内部设置隔板,将收集腔分为左右两个收集腔,可避免产品气体积聚在真空管与二级冷凝器的接口处,接口处不会被冷凝的产品堵塞,蒸馏提纯效率高;在釜体的内壁设置刮板,可对釜体的内壁进行清理,方便对蒸馏釜的清理操作。蒸馏釜的清理操作。蒸馏釜的清理操作。

技术研发人员:李显坪 陈琦 李刚 唐宝发 胡雷震 吴宇皓 丁葆亮

受保护的技术使用者:扬州中天利新材料股份有限公司

技术研发日:2022.08.30

技术公布日:2023/2/13

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1