一种高承载力复合桩基结构的制作方法

1.本技术涉及桩基结构的技术领域,尤其是涉及一种高承载力复合桩基结构。

背景技术:

2.复合桩基属于基础范畴,复合桩基中的桩体与基础直接相连,两者形成一个整体。复合桩基是指由桩和承台底地基土共同承担荷载的桩基,在工程用桩量一定的前提下,复合桩基的承载力显著增大。

3.复合桩基中的桩体按照施工方式可分为预制桩和灌注桩。其中预制桩需要利用打桩机打入地下,施工难度较大,而灌注桩是先在施工场地上钻孔,当达到所需深度后将钢筋放入浇灌混凝土,施工难度相对较小。但是,灌注桩形式的桩体施工完成后再施工承台结构时,需要等待的桩体凝固时间较长,施工效率还有待提升。

技术实现要素:

4.为了提高复合桩基的施工效率,本技术提供一种高承载力复合桩基结构。

5.本技术提供的一种高承载力复合桩基结构采用如下的技术方案:

6.一种高承载力复合桩基结构,包括承台和多个桩体,所述承台与各所述桩体的上端连接,所述桩体包括现浇混凝土壳体和多个沿桩体轴向排列的预制芯体,所述预制芯体包裹于所述现浇混凝土壳体的内部,所述现浇混凝土壳体包括混凝土主体和埋设于所述混凝土主体的钢筋笼,所述预制芯体位于所述钢筋笼的内侧,所述钢筋笼的下端设有若干用于承托预制芯体的承托钢筋。

7.通过采用上述技术方案,在进行复合桩基结构的桩体施工过程中,先将预制芯体放入钢筋笼内,然后利用吊装机械将钢筋笼连同预制芯体吊入桩孔内,接着往桩孔内灌注混凝土,使混凝土凝固形成包裹钢筋笼和预制芯体的现浇混凝土壳体。桩体施工过程中,仅现浇混凝土壳体为现浇结构,使桩体从施工到凝固过程的时间缩短,从而减少桩体施工的工时,提高施工效率。另一方面,预制芯体利用钢筋笼作为吊装的载体,使放置预制芯体的过程较为便捷,从而有利于进一步提高桩体的施工效率,即有利于提高复合桩基结构整体的施工效率。复合桩基结构整体为钢筋混凝土结构,承载力较高。

8.可选的,所述预制芯体的横截面为多边形,所述预制芯体周侧的各边角部位分别抵接所述钢筋笼的内周面。

9.通过采用上述技术方案,预制芯体的横截面设为多边形,有利于使预制芯体的外周面与桩孔内壁之间形成较大的用于形成现浇混凝土外壳的空间,预制芯体的棱边抵接钢筋笼的内周面,有利于使预制芯体的中心线尽量与钢筋笼的中心线重合,从而通过控制钢筋笼的竖直度,即可达到控制各预制芯体的竖直度的作用,通过使各预制芯体之间尽量保持竖直,有利于使各预制芯体之间能够较好地传递竖向的载荷,从而保障复合桩基的荷载性能。

10.可选的,所述预制芯体的相邻侧面之间以圆角过渡。

11.通过采用上述技术方案,预制芯体的相邻侧面之间以圆角过渡,有利于减少现浇混凝土壳体内部的尖角区域,从而有利于减少现浇混凝土壳体内部出现应力集中而破裂的情况。

12.可选的,所述预制芯体的上端设有凸起,所述凸起为棱柱形结构,所述预制芯体的下端设有与所述预制芯体适配的凹槽。

13.通过采用上述技术方案,上下相邻的预制芯体之间通过凸起与凹槽进行连接,有利于使各预制芯体之间连接更为稳固,使上下相邻的预制之间能够传递沿水平方向的载荷。凸起设为棱柱形结构,可限制住上下相邻的两个预制芯体之间的相对旋转位移,从而各预制形体共同组合形成棱柱形结构。

14.可选的,所述预制芯体的下端面设有导流槽,所述导流槽的一端贯穿所述预制芯体的外周面,所述导流槽的另一端贯穿所述凹槽的槽壁。

15.通过采用上述技术方案,在浇筑形成现浇混凝土壳体的过程中,流动状态的混凝土可通过导流槽进入凸起与凹槽之间的配合间隙中,从而当桩体成型后,混凝土对凸起与凹槽之间形成粘合作用,有利于保障凸起与凹槽之间连接的稳定性。

16.可选的,所述钢筋笼的上端伸出所述桩体的上端面,所述钢筋笼的上端部分包裹于所述承台的内部。

17.通过采用上述技术方案,钢筋笼的上端伸出桩体的上端面,当承台施工完成后,钢筋笼的上端部分包裹于承台的内侧,有利于使承台与桩体之间的连接得到加强,从而有利于提高提高复合桩基结构整体的承载力。

18.可选的,所述承台的下表面设有多个凸台,所述凸台与所述桩体一一对应设置,所述桩体的上端嵌入所述凸台。

19.通过采用上述技术方案,桩体的上端嵌入凸台,可使桩体与承台之间的连接更为稳固。

20.可选的,所述预制芯体的外周面设有供混凝土填充的填充槽。

21.通过采用上述技术方案,通过设置填充槽,使用于浇筑形成现浇混凝土壳体的混凝土能够进入填充槽内凝固形成凸块结构,从而有利于提高现浇混凝土壳体与预制芯体之间的连接强度。

22.综上所述,本技术包括以下至少一种有益技术效果:

23.1.桩体施工过程中,仅现浇混凝土壳体为现浇结构,使桩体从施工到凝固过程的时间缩短,从而减少桩体施工的工时,提高施工效率。另一方面,预制芯体利用钢筋笼作为吊装的载体,使放置预制芯体的过程较为便捷,从而有利于进一步提高桩体的施工效率;

24.2.预制芯体的横截面设为多边形,有利于使预制芯体的外周面与桩孔内壁之间形成较大的用于形成现浇混凝土外壳的空间,预制芯体的棱边抵接钢筋笼的内周面,有利于使预制芯体的中心线尽量与钢筋笼的中心线重合,有利于使各预制芯体能够较好地传递竖向的载荷。

附图说明

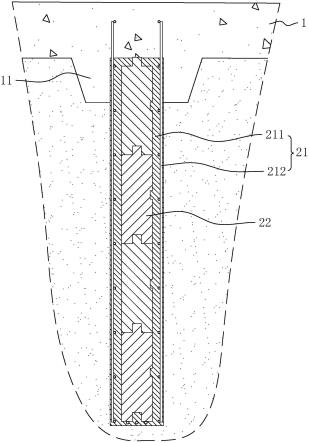

25.图1是本实施例的整体结构示意图。

26.图2是本实施例的桩体结构的示意图。

27.图3是图2中a处的局部放大视图。

28.附图标记说明:1、承台;11、凸台;2、桩体;21、现浇混凝土壳体;211、混凝土主体;212、钢筋笼;213、承托钢筋;22、预制芯体;221、凸起;222、凹槽;223、导流槽;224、填充槽。

具体实施方式

29.以下结合附图1-3对本技术作进一步详细说明。

30.本技术实施例公开一种高承载力复合桩基结构。参照图1,高承载力复合桩基结构包括承台1和多个桩体2,承台1的下表面设有多个凸台11,凸台11与桩体2一一对应设置, 桩体2的上端嵌入凸台11内,使承台1与桩体2之间的连接较为稳固。

31.参照图1,桩体2包括现浇混凝土壳体21和多个沿桩体2轴向排列的预制芯体22,预制芯体22为混凝土结构,预制芯体22包裹于现浇混凝土壳体21的内部,现浇混凝土壳体21包括混凝土主体211和埋设于混凝土主体211的钢筋笼212,预制芯体22位于钢筋笼212的内侧。

32.参照图1,钢筋笼212的上端伸出桩体2的上端面,钢筋笼212的上端部分包裹于承台1的内部。桩体2的钢筋笼212与承台1连接,使桩体2与承台1之间的连接作用加强,以利于提升复合桩基的承载能力。

33.在钢筋笼212的下端固定设置有多个用于承托预制芯体22的承托钢筋213,使钢筋笼212作为吊装预制芯体22的承载工具。桩体2施工时,可将预制芯体22预先放入钢筋笼212后,将钢筋笼212连同预制芯体22同时吊放至桩孔内,使预制芯体22的放置过程较为便捷。

34.参照图2,预制芯体22的横截面整体呈方形,预制芯体22的相邻的竖侧面之间以圆角过渡,预制芯体22周侧的各边角部位分别抵接钢筋笼212的内周面。预制芯体22的上端设有凸起221,凸起221为棱柱形结构,预制芯体22的下端设有与预制芯体22适配的凹槽222。上下相邻的预制芯体22之间通过棱柱形的凸起221与凹槽222进行连接,使上下相邻的预制芯体22之间的相对旋转位移受到限制,同时使上下相邻的预制芯体22的连接部位可承载沿水平方向的负荷。

35.参照图3,预制芯体22的下端面设有导流槽223,导流槽223的一端贯穿预制芯体22的外周面,导流槽223的另一端贯穿凹槽222的槽壁;预制芯体22的外周面设有多个供混凝土填充的填充槽224,填充槽224的数量和分布位置根据需要进行设置,本实施例中的填充槽224的形状具体设置为圆形结构,在另外的实施方式中,填充槽224可以设置为贯通预制芯体22上下端面的结构。

36.用于浇筑形成现浇混凝土壳体21的混凝土可经导流槽223进入凸起221与凹槽222之间的配合间隙,使混凝土对凸起221与凹槽222的内壁之间形成粘接作用;同时,用于浇筑形成现浇混凝土壳体21的混凝土进入填充槽224并凝固后,可使现浇混凝土壳体21与预制芯体22之间的连接加强。

37.本技术实施例一种高承载力复合桩基结构的实施原理为:复合桩基结构施工的过程中,先利用钻孔机械在地基上钻出用于施工桩体2的桩孔,然后将预制芯体22依次放入预先绑扎好的钢筋笼212内,接着利用吊装机械将钢筋笼212连同预制芯体22吊入桩孔内,钢筋笼212的上端部分伸出桩孔外,随后往桩孔内灌注混凝土,使混凝土凝固形成包裹钢筋笼212和预制芯体22的现浇混凝土壳体21。当桩体2凝固后,在各桩体2的周围挖出用于成型凸

台11的环形槽,使桩体2的上端外露,最后浇筑形成承台1,使承台1的下表面形成包裹住桩体2上端的凸台11。

38.上述施工过程中,桩体2结构仅现浇混凝土壳体21为现浇结构,使桩体2从施工到凝固过程的时间缩短,从而减少桩体2施工的工时,提高施工效率。另外,预制芯体22以钢筋笼212为吊装载具,放置过程较为便捷,有利于进一步提升浇筑桩体2的工作效率。

39.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1