氨基磺酸连续反应设备的制作方法

1.本实用新型属于化工反应设备技术领域,尤其涉及一种氨基磺酸连续反应设备。

背景技术:

2.氨基磺酸(h2nso3h)是一元固体强酸,溶于水和液氨,不溶于乙醇,腐蚀性小,具有不挥发、无臭味和对人体毒性极小的特点。在工业上氨基磺酸用作酸性清洗剂、阻燃剂、磺化剂等,在农业上用作除草剂、农药等,用途十分广泛。氨基磺酸在国外已被广泛应用,而我国目前多停留在生产试剂阶段,企业生产量较小、生产规模小。随着我国经济快速发展,氨基磺酸的应用领域不断拓宽,需求量日益增大,现有氨基磺酸连续反应设备的生产量较小,已经不能满足市场需求。

技术实现要素:

3.本实用新型的目的是提供一种氨基磺酸连续反应设备 ,旨在解决现有技术中氨基磺酸反应设备产量小的技术问题。

4.为解决上述技术问题,本实用新型所采取的技术方案是:

5.一种氨基磺酸连续反应设备,包括尿素上料装置及多个反应釜,所述反应釜分为一级反应釜和二级反应釜,所述一级反应釜和二级反应釜依次相连,所述一级反应釜设有与发烟硫酸管相连的进料管,所述尿素上料装置与一级反应釜的进料口相连,用于向一级反应釜内添加尿素;所述一级反应釜的出料管与二级反应釜的进料口相连,所述二级反应釜的出料口与出料管相连;所述一级反应釜和二级反应釜的顶部均设有排气管,所述一级反应釜和二级反应釜均设有搅拌机构、降温组件及温控装置。

6.优选的,所述尿素上料装置包括尿素上料罐和尿素槽,所述尿素上料罐的顶部设有尿素进料斗,所述尿素进料斗与尿素上料罐的进口之间设有密封阀门;所述尿素上料罐通过气力输送管道与尿素槽相连,所述气力输送管道的进口端延伸至尿素上料罐的底部;所述尿素上料罐与空压机相连,用于向尿素上料罐内输送压缩空气;所述尿素槽的出料口与一级反应釜的进料口相连。

7.优选的,所述空压机与尿素上料罐之间设有压缩空气罐,所述压缩空气罐的顶部设有压力表。

8.优选的,所述尿素槽为上大下小的漏斗状,所述尿素槽的底部沿其长度方向设有螺旋输送机,所述尿素槽的底部对应螺旋输送机的出料端设有与一级反应釜进料口相连的出料口。

9.优选的,所述尿素槽为密封腔体,所述尿素槽的顶部排气管与除尘器相连。

10.优选的,所述降温组件包括设置于一级反应釜及二级反应釜内的冷却盘管,所述冷却盘管自下至上呈螺旋状设置,所述冷却盘管设置于搅拌机构的搅拌轴及搅拌叶的外侧,所述冷却盘管的进口与冷却介质进管相连,所述冷却盘管的出口与冷却介质出管相连。

11.优选的,所述温控装置包括多个温度表和控制阀,所述一级反应釜及二级反应釜

分别设有上中下三个温度表,所述控制阀分别设置于发烟硫酸管及降温组件的冷却介质进管上,所述一级反应釜的中部温度表能够与发烟硫酸管上控制阀及螺旋输送机的电机联动;所述一级反应釜的顶部温度表与其内部降温组件的冷却介质进管上的控制阀联动,所述二级反应釜的顶部温度表与其内部降温组件的冷却介质进管上的控制阀联动。

12.优选的,所述二级反应釜的高度大于一级反应釜的高度,所述一级反应釜与二级反应釜的顶部在同一平面内;所述一级反应釜的底部通过出料管与二级反应釜底部的进料口相连,所述一级反应釜的底部出料口高于二级反应釜底部的进料口,所述一级反应釜和二级反应釜的底部均设有排料口;所述一级反应釜和二级反应釜的上部侧壁通过溢料管连通,所述二级反应釜的上部侧壁上设有与出料管相连的出料接口,所述二级反应釜的出料接口低于溢料管的高度,所述一级反应釜及二级反应釜的底部均设有排料管。

13.优选的,所述一级反应釜为多个并列设置,所述二级反应釜的数量与一级反应釜的数量相同、且一一对应相连;所述尿素上料装置的出料口分别与多个一级反应釜的进料口并联相连,所述发烟硫酸管分别与多个一级反应釜的进料管并联相连。

14.优选的,所述搅拌机构包括搅拌电机、搅拌轴及搅拌叶,所述搅拌电机设置于一级反应釜及二级反应釜的顶部,所述搅拌轴的上端与搅拌电机的输出轴同轴固定,所述搅拌轴设置于一级反应釜及二反应釜的中部,所述搅拌轴上自上至下设有多个搅拌叶;所述一级反应釜及二级反应釜内沿其高度方向间隔设有三个防止物料上返的隔板,三个隔板分别设置于一级反应釜及二级反应釜的上部、中部及下部,每个隔板上设有若干个过料孔、且隔板中部均设有与搅拌轴配合的通孔,每个隔板的上下方均设有搅拌叶。

15.采用上述技术方案所产生的有益效果在于: 与现有技术相比,本实用新型通过尿素上料装置将尿素添加到一级反应釜内,同时与加入的发烟硫酸混合后磺化反应得到氨基磺酸,借助一级反应釜及二级反应釜顶部的排气管排出二氧化碳;利用依次相连的一级反应釜和二级反应釜进行充分反应,同时利用一级反应釜及二级反应釜内的搅拌机构确保物料充分混合,通过降温组件及温控装置控制物料温度,并将二级反应釜的出料温度控制在75℃。采用本实用新型能够实现连续生产,通过多级磺化反应,在保证物料充分反应的同时,极大提高了氨基磺酸的产量。

附图说明

16.下面结合附图和具体实施方式对本实用新型作进一步详细的说明。

17.图1是本实用新型实施例提供的一种氨基磺酸连续反应设备的结构示意图;

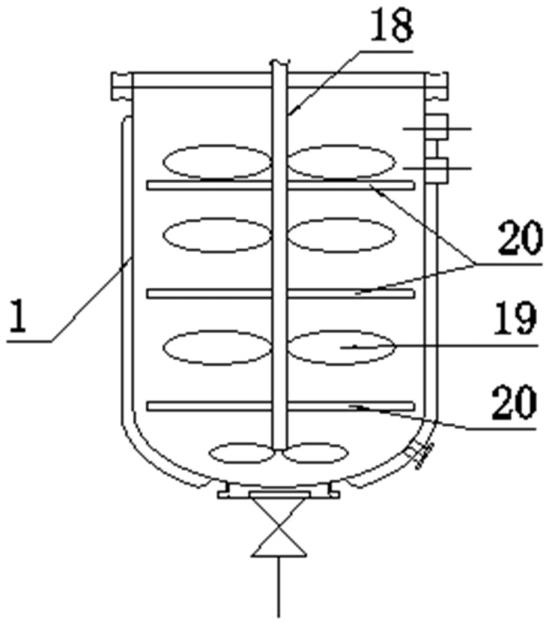

18.图2是本实用新型实施例中一级反应釜内的隔板布置示意图;

19.图中:1-一级反应釜,2-二级反应釜,3-发烟硫酸管,4-排气管,5-尿素上料罐,6-尿素槽,7-尿素进料斗,8-密封阀门,9-气力输送管道,10-空压机,11-压缩空气罐,12-压力表,13-螺旋输送机,14-除尘器,15-溢料管,16-出料接口,17-搅拌电机,18-搅拌轴,19-搅拌叶,20-隔板,21-冷却盘管,22-冷却介质进管,23-冷却介质出管,24-温度表,25-控制阀,26-排料管,27-输送泵,28-流量计。

具体实施方式

20.下面结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清

楚、完整地描述,显然,所描述的实施例仅仅是本实用新型的一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

21.众所周知,尿素-发烟硫酸法是目前生产氨基磺酸最成熟的工艺,其生产方法是以尿素和发烟硫酸为原料,二者进行磺化反应得到氨基磺酸,反应式如下:

22.co(nh2)2+so3h2nconhso3h

23.h2nconhso3h+h2so42h2nso3h+co224.请参照图1,本实用新型实施例提供的一种氨基磺酸连续反应设备包括尿素上料装置及多个反应釜,所述反应釜分为一级反应釜1和二级反应釜2,所述一级反应釜1和二级反应釜2依次相连,所述一级反应釜1设有与发烟硫酸管3相连的进料管,所述尿素上料装置与一级反应釜1的进料口相连,用于向一级反应釜1内添加尿素;所述一级反应釜1的出料管与二级反应釜2的进料口相连,所述二级反应釜2的出料口与出料管相连;所述一级反应釜1和二级反应釜2的顶部均设有排气管4,所述一级反应釜1和二级反应釜2均设有搅拌机构、降温组件及温控装置。具体安装时,将发烟硫酸管沿着一级反应釜的内壁安装,发烟硫酸在添加过程中利用搅拌机构进行搅拌,避免反应过程中剧烈放热发生事故。通过搅拌机构确保一级反应釜及二级反应釜内的物料充分进行磺化反应,利用降温组件及温控装置将一级反应釜和二级反应釜内的物料温度控制在75-80℃,二级反应釜的出料温度优选控制在75℃。尿素与发烟硫酸在反应釜内充分混合后完成磺化反应,反应过程中产生的二氧化碳气体经排气管及环保风机排出,可将二氧化碳输送至硫酸铵车间进行回收利用,生成副产品硫酸铵。图1中反应釜顶部的点划线表示排出二氧化碳的排气管。

25.在本实用新型的一个具体实施例中,如图1所示,所述尿素上料装置包括尿素上料罐5和尿素槽6,所述尿素上料罐5的顶部设有尿素进料斗7,所述尿素进料斗7与尿素上料罐5的进口之间设有密封阀门8,确保尿素上料罐处于密封状态;所述尿素上料罐5通过气力输送管道9与尿素槽6相连,所述气力输送管道9的进口端延伸至尿素上料罐5的底部;所述尿素上料罐5与空压机10相连,用于向尿素上料罐5内输送压缩空气;所述尿素槽6的出料口与一级反应釜1的进料口相连。鉴于尿素为颗粒料,利用压缩空气可将尿素颗粒输送至尿素槽,尿素再从尿素槽添加至一级反应釜内。上料前,利用吊车将尿素从尿素上料罐顶部的进料斗加入后,关闭密封阀门,可使尿素从尿素上料罐输送至尿素槽的过程中尿素上料罐始终处于密封状态,利用压缩空气可将尿素颗粒输送至尿素槽内。

26.作为一种优选结构,所述空压机10与尿素上料罐5之间设有压缩空气罐11,所述压缩空气罐11的顶部设有压力表12。图1中压缩空气罐的进出管用点划线表示压缩空气的管线。通过压缩空气罐可缓存压缩空气,同时利用压力表在线检测压缩空气的压力,保证输送尿素的压缩空气压力稳定。

27.在本实用新型的一个具体实施例中,如图1所示,所述尿素槽6为上大下小的漏斗状,所述尿素槽6的底部沿其长度方向设有螺旋输送机13,所述尿素槽6的底部对应螺旋输送机13的出料端设有与一级反应釜1进料口相连的出料口。其中,所述尿素槽6为密封腔体,所述尿素槽6的顶部排气管与除尘器14相连。除尘器可选用布袋除尘器,对上料过程中的尿素粉尘进行除尘,净化生产设备周围的空气环境。具体安装时,将尿素槽安装在一级反应釜的上方,螺旋输送机采用螺旋计量输送机,方便对尿素进行计量,利用螺旋输送机可将尿素

槽内的尿素颗粒排出进入进料管,尿素颗粒沿着进料管进入一级反应釜内。同时,在发烟硫酸管上安装流量计28,方便计量发烟硫酸的添加量。

28.具体制作时,如图1所示,所述二级反应釜2的高度大于一级反应釜1的高度,所述一级反应釜1与二级反应釜2的顶部在同一平面内;所述一级反应釜1的底部通过出料管与二级反应釜2底部的进料口相连,所述一级反应釜1的底部出料口高于二级反应釜2底部的进料口,所述一级反应釜1和二级反应釜2的底部均设有排料口;所述一级反应釜1和二级反应釜2的上部侧壁通过溢料管15连通,所述二级反应釜2的上部侧壁上设有与出料管相连的出料接口16,所述二级反应釜2的出料接口低于溢料管15的高度,所述一级反应釜1及二级反应釜2的底部均设有排料管26,排料管26均通过输送泵27与二级反应釜的出料管汇总输送至下一工序。一级反应釜内的物料进行磺化反应后从底部出料管进入二级反应釜进一步进行磺化反应,物料在二级反应釜内进一步混合充分进行磺化反应,提高了氨基磺酸的产率。

29.进一步优化上述技术方案,所述一级反应釜1为多个并列设置,所述二级反应釜2的数量与一级反应釜1的数量相同、且一一对应相连;所述尿素上料装置的出料口分别与多个一级反应釜1的进料口并联相连,所述发烟硫酸管3分别与多个一级反应釜1的进料管并联相连。根据实际生产需要确定一级反应釜及二级反应釜的数量,采用该结构能够进一步提高氨基磺酸的产量,适用于大规模生产。

30.在本实用新型的一个具体实施例中,如图1、2所示,所述搅拌机构包括搅拌电机17、搅拌轴18及搅拌叶19,所述搅拌电机17设置于一级反应釜1及二级反应釜2的顶部,所述搅拌轴18的上端与搅拌电机17的输出轴同轴固定,所述搅拌轴18设置于一级反应釜1及二反应釜2的中部,所述搅拌轴18上自上至下设有多个搅拌叶19;如图2所示,所述一级反应釜1及二级反应釜2内沿其高度方向间隔设有三个防止物料上返的隔板20,三个隔板20分别设置于一级反应釜1及二级反应釜2的上部、中部及下部,每个隔板20上设有若干个过料孔,同时隔板20中部均设有与搅拌轴18配合的通孔,每个隔板20的上下方均设有搅拌叶19。图1中未画出搅拌轴及搅拌叶,图2中未画出降温组件的冷却盘管。利用上中下三个隔板可避免物料在搅拌过程中翻滚加剧上返,保证物料液面在一级反应釜内尽可能处于溢料管下方、及二级反应釜内尽可能处于出料管的下方。

31.具体制作时,如图1所示,所述降温组件包括设置于一级反应釜1及二级反应釜2内的冷却盘管21,所述冷却盘管21自下至上呈螺旋状设置,所述冷却盘管21设置于搅拌轴18及搅拌叶19的外侧,所述冷却盘管21的进口与冷却介质进管22相连,所述冷却盘管21的出口与冷却介质出管23相连。安装时,可将隔板的边缘置于冷却盘管的里侧,并通过连接件将隔板与反应釜内壁相连。

32.另外,一级反应釜1及二级反应釜2的外部还包裹冷却夹套,所述冷却夹套内填充冷却介质,所述冷却夹套的进出口分别与冷却介质进管及冷却介质出管相连。采用该结构,可通过冷却夹套及冷却盘管协同对一级反应釜1及二级反应釜2内的料液进行降温。

33.在本实用新型的一个具体实施例中,如图1所示,所述温控装置包括多个温度表24和控制阀25,所述一级反应釜1及二级反应釜2分别设有上中下三个温度表24,所述控制阀25分别设置于发烟硫酸管3及降温组件的冷却介质进管22上,所述一级反应釜1的中部温度表24能够与发烟硫酸管3上控制阀25及螺旋输送机13的电机联动;所述一级反应釜1的顶部

温度表24与其内部降温组件的冷却介质进管22上的控制阀25联动,所述二级反应釜2的顶部温度表24与其内部降温组件的冷却介质进管22上的控制阀25联动。图1中利用虚线表示与温度表相连的联动线缆,一级反应釜下部温度表及二级反应釜的中下部温度表均未画出。当一级反应釜上温度表在线检测的温度超过设定温度时,发烟硫酸管上控制阀关闭及螺旋输送机的电机停止,冷却介质进管上的控制阀开度增大,加速对物料进行降温。同理,二级反应釜上温度表在线检测的温度超过设定温度时,冷却介质进管上的控制阀开度增大,加速对物料进行降温。

34.综上所述,本实用新型具有结构紧凑、产量大的优点,利用多级反应釜依次相连,能够提高磺化反应率,实现了连续化生产,提高了氨基磺酸的产量,降低生产成本;同时利用气力输送尿素颗粒,能够降低工作人员的劳动强度,提高了设备的机械化程度;尿素上料过程中利用布袋除尘器进行除尘,排出的二氧化碳通过排气管输送至后续硫酸铵车间进行吸收处理,避免了空气污染,同时提高了尾气利用率,进一步降低了生产成本。

35.在上面的描述中阐述了很多具体细节以便于充分理解本实用新型,但是本实用新型还可以采用其他不同于在此描述的其它方式来实施,本领域技术人员可以在不违背本实用新型内涵的情况下做类似推广,因此本实用新型不受上面公开的具体实施例的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1