一种铜膏装料设备的制作方法

1.本技术涉及原料装填技术的领域,尤其是涉及一种铜膏装料设备。

背景技术:

2.铜膏是由无机稠化剂稠化耐高温合成油,添加超微粒纯铜粉末以及防锈、防腐蚀等添加剂精制而成的高温防卡死润滑剂。此铜粉高温防卡油膏用于高温、高负荷和腐蚀环境中的螺母、螺栓连接件的装配润滑,可承受重压及化学侵蚀,防止金属接触面因高温或长时间操作而造成的粘结和锈蚀,保护螺丝易于装配或确保松拆。可在高达1100℃的温度下发挥润滑和防止烧结卡死作用。

3.相关技术中,铜膏在生产出来后都是采用桶装进行分销,铜膏在使用时只需在设备上的一些部位进行涂抹,通常将铜膏装入针筒内,通过针筒向设备的使用部位进行挤压涂抹,使用方便、且不易造成浪费。由于铜膏为粘稠的膏状物,直接用针筒进行抽取,铜膏无法直接被吸入针筒。为此,发明人提供一种铜膏装料设备。

技术实现要素:

4.为了将原料装入针筒,本技术提供一种铜膏装料设备,具有原料装填快速、方便的效果。

5.本技术提供的一种铜膏装料设备采用如下的技术方案:

6.一种铜膏装料设备,包括用于输送原料的输送管、于所述输送管一侧用于将原料注入所述输送管的上料组件以及用于将所述输送管内的原料推入针筒的推料组件,所述输送管的出料端设置有连接针筒乳头端的注料头。

7.通过采用上述技术方案,使用时,将针筒的乳头端连接于注料头上,通过上料组件将原料加注到输送管内,然后再通过推料组件将原料经注料头推入到针筒内,相较于直接用针筒抽取原料,本技术的装料方式更加的方便、快捷。

8.可选的,所述上料组件包括料仓,所述料仓设置在所述输送管的上端并与所述输送管连通,所述推料组件包括同轴设置于所述输送管内的输料活塞以及用于驱动所述输料活塞沿所述输送管的轴向滑动的第一驱动件,所述输料活塞的起始位置位于所述料仓远离所述输送管出料端的一侧。

9.通过采用上述技术方案,在输送管的上方设置连通输送管的料仓,将原料装入料仓内,原料在重力作用下流入到输送管内,然后通过第一驱动件驱动输料活塞向输送管出料端一侧滑动,将原料通过输料活塞的挤压到针筒内,结构简单、使用方便。

10.可选的,所述上料组件还包括设置在所述料仓靠近所述输送管一端的出料阀以及驱动所述出料阀开闭的第二驱动件。

11.通过采用上述技术方案,在料仓靠近输送管的一端设置出料阀,在使用时,通过第二驱动件驱动出料阀打开,让原料进入输送管,然后再通过第二驱动件关闭出料阀,再通过第一驱动件驱动输料活塞将原料注入针筒,出料阀可以有效预防输料活塞在推料的过程中

原料反流到料仓,从而有效提高整体的工作效率;同时,在输料活塞复位的过程中打开出料阀,输料活塞复位的过程中输送管内会形成真空,可以加速原料进入输送管,从而进一步提高工作效率。

12.可选的,所述推料组件还包括注料管、同轴设置于所述注料管内的注料活塞以及驱动所述注料活塞沿所述注料管轴向滑动的第三驱动件,所述输送管的出料端固定于所述注料管的外侧壁上且与所述注料管相互连通,所述注料管的直径小于所述输送管的直径,所述注料活塞位于所述输送管远离所述注料管出料端的一侧,所述注料头可拆卸固定于所述注料管的出料端。

13.通过采用上述技术方案,由于针筒的乳头直径较小,通过输送管直接将原料从注料头注入针筒所需的压力较大,且工作不稳定;通过在输送管的端部设置直径较小的注料管,输送管再将原料注入注料管时可以更方便,然后再通过直径小的注料管将原料经注料头注入针筒,所需的压力可以更小,方便使用。

14.可选的,所述注料头远离所述输送管的一端可拆卸固定有与针筒乳头端适配的连接头。

15.通过采用上述技术方案,在注料头的端部设置连接头,在对不同型号的针筒装料时,可以通过更换连接头实现装料,方便使用。

16.可选的,所述连接头远离所述注料头的一端设置有用于连接针筒乳头端的连接螺纹。

17.通过采用上述技术方案,在连接头的端部设置连接螺纹,使用时,可以将针筒通过连接螺纹拧紧在连接头上,令针筒的连接更稳固。

18.可选的,所述第一驱动件设置为电推缸,所述输送管靠近所述第一驱动件的一端同轴设置有防尘管,所述第一驱动件的输出端插设于所述防尘管内。

19.通过采用上述技术方案,在输送管的一端设置防尘管,将第一驱动件的输出端插设于防尘管内,可以有效预防灰尘进入原料中,从而可以提高原料品质。

20.可选的,所述输送管的出料端与所述注料管的进料端通过抱箍可拆卸连接。

21.通过采用上述技术方案,将输送管与注料管可拆卸连接,可以方便对输送管和注料管的内部进行维护。

22.综上所述,本技术包括以下至少一种有益技术效果:

23.1.通过设置上料组价和推料组件,使用时,将针筒的乳头端连接于注料头上,通过上料组件将原料加注到输送管内,然后再通过推料组件将原料经注料头推入到针筒内,相较于直接用针筒抽取原料,本技术的装料方式更加的方便、快捷;

24.2.通过在料仓靠近输送管的一端设置出料阀,在使用时,通过第二驱动件驱动出料阀打开,让原料进入输送管,然后再通过第二驱动件关闭出料阀,然后再通过第一驱动件驱动输料活塞将原料注入针筒,出料阀可以有效预防输料活塞在推料的过程中原料反流到料仓,从而有效提高整体的工作效率,同时,在输料活塞复位的过程中打开出料阀,输料活塞复位的过程中输送管内会形成真空,可以加速原料进入输送管,从而进一步提高工作效率。

附图说明

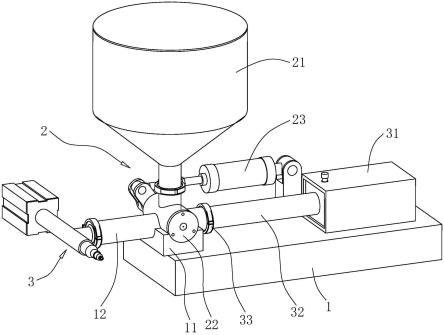

25.图1是本技术实施例的整体结构示意图;

26.图2是本技术实施例的局部剖视图;

27.图3是图2中a区域的放大视图;

28.图4是图2中b区域的放大视图。

29.附图标记:1、工作台;11、底座;12、输送管;2、上料组件;21、料仓;22、出料阀;23、第二驱动件;3、推料组件;31、第一驱动件;32、防尘管;321、环凸;33、抱箍;34、密封垫;35、输料活塞;36、注料管;361、进料管;37、注料活塞;38、第三驱动件;39、注料头;30、连接头;301、连接螺纹。

具体实施方式

30.以下结合附图1-4对本技术作进一步详细说明。

31.本技术实施例公开了一种铜膏装料设备,参照图1,包括工作台1,设置在工作台1上的输送管12、上料组件2和推料组件3,通过上料组件2将原料注入到输送管12内,然后推料组件3将原料从输送管12推入针筒内。

32.上料组件2包括用于装原料的料仓21、控制料仓21出料的出料阀22以及驱动出料阀22的第二驱动件23。输送管12水平设置在工作台1上,料仓21固定在输送管12的上方,料仓21为上大下小的锥形仓体;出料阀22安装在料仓21下端的出料端,出料阀22与输送管12连通;第二驱动件23设置为气缸,第二驱动件23的活塞杆转动固定在出料阀22的控制端,第二驱动件23的另一端转动固定在工作台1上,第二驱动件23伸长或缩短可以控制出料阀22的打开和关闭。在工作台1的上侧固定有底座11,出料阀22和输料管架设在底座11上。

33.参照图2和图3,推料组件3包括输料活塞35、第一驱动件31和防尘管32,防尘管32同轴设置在输送管12的一端,防尘管32的直径与输送管12相同,在防尘管32和输送管12相互靠近的一端均一体设置有环凸321,在两个环凸321之间安装有密封垫34,通过抱箍33抱紧两个环凸321将防尘管32与输送管12连接固定。输料活塞35同轴滑插于输送管12内,第一驱动件31位于防尘管32远离输送管12的一端,防尘管32远离输送管12的一端固定于第一驱动件31上;第一驱动件31设置为电推缸,第一驱动件31的活塞杆同轴插设于防尘管32内,第一驱动件31的活塞杆固定在输料活塞35上,输料活塞35的起始位置位于出料阀22靠近防尘管32的一侧。

34.使用时,通过第二驱动件23打开出料阀22,料仓21内的原料在重力作用下流入输送管12内,然后第二驱动件23关闭出料阀22;此时,第一驱动件31驱动输料活塞35向输送管12的出料端滑动,将输送管12内的原料向输送管12出料端推;在输料活塞35运行到极限位置后,第一驱动件31驱动输料活塞35复位,在输料活塞35通过出料阀22后,第二驱动件23驱动出料阀22打开,利用输料活塞35复位在输送管12内产生的真空将原料吸入输送管12,可以加速原料的装填。

35.参照图2和图4,推料组件3还包括注料管36、注料活塞37和第三驱动件38,注料管36的侧壁上固定有连通注料管36内部的进料管361,进料管361通过抱箍33固定于输送管12的出料端。注料活塞37同轴滑插于注料管36内,第三驱动件38固定于注料管36的端部,第三驱动件38设置为气缸,第三驱动件38的活塞杆同轴插设于注料管36内并与注料活塞37固

定,注料活塞37的起始位置位于进料管361远离注料管36出料端的一侧。

36.在注料管36的出料端固定有注料头39,注料头39为远离注料管36逐渐缩小的锥形管体,注料头39与注料管36之间螺纹连接。在注料头39远离注料管36的一端螺纹连接有与针筒乳头端适配的连接头30,在连接头30远离注料头39的一端加工有连接螺纹301,针筒的乳头可以通过连接螺纹301拧紧固定在连接头30上进行装料。

37.在第一驱动件31驱动输料活塞35将原料从输料管的出料端推出后,原料进入注料管36,第三驱动件38驱动注料活塞37向注料头39一侧运动,将注料管36内的原料注入针筒内。

38.本技术实施例公开的一种铜膏装料设备的实施原理为:通过设置上料组件2和推料组件3,将原料装入料仓21,通过第一驱动件31和第三驱动件38分两次推料,将原料从输送管12推到注料管36,再由注料管36将原料从针筒的乳头端注入针筒内,相较于通过针筒抽取原料,本技术装料的方式更加的方便、快捷。

39.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1