一种连续自动出料研磨粉碎机的制作方法

1.本实用新型涉及一种研磨粉碎机,特别是涉及一种连续自动出料研磨粉碎机,属于煤矿石技术领域。

背景技术:

2.煤矿石是一种可燃的黑色或棕黑色沉积岩,通常发生在煤床或煤层的岩石地层中或矿脉中,煤主要由碳、氢、氧、氮、硫和磷等元素组成,前三者总和约占有机质的95%以上,是非常重要的能源,主要通过燃烧生产电力或热能;也是冶金、化学工业的重要原料,用于精炼金属,或生产化肥和许多化工产品,而在煤矿石的化验时需要采用粉碎机对煤矿石进行粉碎。

3.现有技术中的粉碎机存在如下问题:

4.1、现有的粉碎机虽然能够通过滤网对原料进行过滤,但过滤效果较慢,容易造成滤网的堵塞;

5.2、无法对大颗粒的原料循环输送进行二次过滤,实用性较低;

6.为此设计一种连续自动出料研磨粉碎机来优化上述问题。

技术实现要素:

7.本实用新型的主要目的是为了提供一种连续自动出料研磨粉碎机,圆盘状滤板的设置,通过滤板内侧的固定凸块配合传动轴上的挤压凸块以及滤板外侧的复位弹簧进行使用,使得传动轴在旋转的过程中能够同时对滤板进行滑动,提高了使用过程中的过滤速率,另外通过传动轴顶部毛刷的设置,能够在使用的过程中,对滤板的表面进行自清洁避免滤板的堵塞,提高了装置的实用性,内壳体外部真空泵的设置,配合循环管、吸管以及进料斗底部的开关阀进行使用,能够对颗粒较大的原料进行循环输送进行二次粉碎,提高了装置的实用性以及功能性,通过第一轴杆、套管、第二轴杆、定位螺栓组成的传动轴的设置,使得滤板的安装以及限位更加方便,方便工作人员的拆装。

8.本实用新型的目的可以通过采用如下技术方案达到:

9.一种连续自动出料研磨粉碎机,包括内壳体,所述内壳体的内底部安装有电机,所述电机的输出端安装有传动轴,所述传动轴的顶部安装有磨盘,所述内壳体的顶部设置有进料斗,所述内壳体的内侧设置有限位槽,所述限位槽的内侧均匀安装有复位弹簧,所述复位弹簧之间设置有滤板,所述滤板的中间位置处开设有通口,所述通口的内侧均匀固定有固定凸块,所述传动轴上设置有与固定凸块配合的挤压凸块,所述传动轴的顶部安装有防护罩,所述防护罩的底部与滤板的顶部贴合,所述内壳体一侧的底部开设有排料口,所述内壳体的底部倾斜设置有导料板,所述内壳体的外侧设置有循环机构。

10.优选的:所述内壳体的外部设置有防护外壳,且防护外壳底部的四角处皆设置有防滑块。

11.优选的:所述传动轴一侧的顶部安装有毛刷,所述毛刷的底部与滤板的顶部贴合。

12.优选的:所述固定凸块设置有五组,且相邻固定凸块之间的距离相同。

13.优选的:所述循环机构包括循环管、真空泵和吸管,所述循环管安装在进料斗的外侧,所述循环管的底端与内壳体的内部导通,且循环管与内壳体的连接处位于滤板的顶部,所述真空泵安装在内壳体的外侧,所述真空泵的输入端与进料斗之间设置有吸管,所述进料斗的底部设置有开关阀,所述进料斗的顶部铰接有翻盖。

14.优选的:所述传动轴包括第一轴杆、套管和第二轴杆,所述第一轴杆与电机的输出轴连接,所述第一轴杆上滑动设置有套管,所述套管的顶端与滤板的底部贴合,所述套管的内部滑动设置有第二轴杆,所述第二轴杆的顶端与磨盘固定连接,所述挤压凸块、防护罩和毛刷皆安装在第二轴杆的外侧,所述套管上安装有定位螺栓。

15.优选的:所述套管内部俯视形状为矩形。

16.本实用新型的有益效果为:

17.本实用新型提供的一种连续自动出料研磨粉碎机,圆盘状滤板的设置,通过滤板内侧的固定凸块配合传动轴上的挤压凸块以及滤板外侧的复位弹簧进行使用,使得传动轴在旋转的过程中能够同时对滤板进行滑动,提高了使用过程中的过滤速率,另外通过传动轴顶部毛刷的设置,能够在使用的过程中,对滤板的表面进行自清洁避免滤板的堵塞,提高了装置的实用性;

18.内壳体外部真空泵的设置,配合循环管、吸管以及进料斗底部的开关阀进行使用,能够对颗粒较大的原料进行循环输送进行二次粉碎,提高了装置的实用性以及功能性;

19.通过第一轴杆、套管、第二轴杆、定位螺栓组成的传动轴的设置,使得滤板的安装以及限位更加方便,方便工作人员的拆装。

附图说明

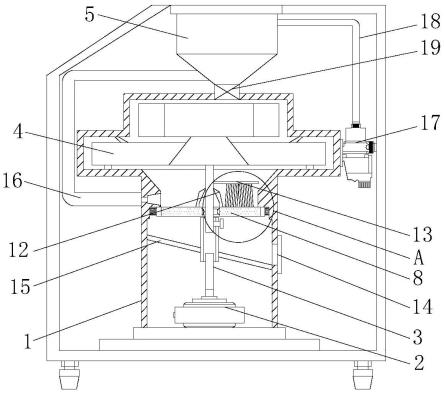

20.图1为本实用新型的主视剖视图;

21.图2为本实用新型的图1中a处结构放大图;

22.图3为本实用新型的滤板俯视图;

23.图4为本实用新型的传动轴剖视图。

24.图中:1、内壳体;2、电机;3、传动轴;4、磨盘;5、进料斗;6、限位槽;7、复位弹簧;8、滤板;9、通口;10、固定凸块;11、挤压凸块;12、防护罩;13、毛刷;14、排料口;15、导料板;16、循环管;17、真空泵;18、吸管;19、开关阀;20、第一轴杆;21、套管;22、第二轴杆;23、定位螺栓。

具体实施方式

25.为使本技术领域人员更加清楚和明确本实用新型的技术方案,下面结合实施例及附图对本实用新型作进一步详细的描述,但本实用新型的实施方式不限于此。

26.实施例一

27.如图1-图4所示,本实施例提供了一种连续自动出料研磨粉碎机,包括内壳体1,内壳体1的内底部安装有电机2,电机2的输出端安装有传动轴3,传动轴3的顶部安装有磨盘4,内壳体1的顶部设置有进料斗5,内壳体1的内侧设置有限位槽6,限位槽6的内侧均匀安装有复位弹簧7,复位弹簧7之间设置有滤板8,滤板8的中间位置处开设有通口9,通口9的内侧均

匀固定有固定凸块10,传动轴3上设置有与固定凸块10配合的挤压凸块11,传动轴3的顶部安装有防护罩12,防护罩12的底部与滤板8的顶部贴合,内壳体1一侧的底部开设有排料口14,内壳体1的底部倾斜设置有导料板15,内壳体1的外侧设置有循环机构,内壳体1的外部设置有防护外壳,且防护外壳底部的四角处皆设置有防滑块,传动轴3一侧的顶部安装有毛刷13,毛刷13的底部与滤板8的顶部贴合。

28.使用时,原料从进料斗5注入到内壳体1的内部,电机2启动控制磨盘4的旋转,对原料进行研磨粉碎,然后原料落入到滤板8的顶部,在传动轴3旋转的过程中,控制挤压凸块11的旋转,挤压凸块11与固定凸块10之间贴合,对滤板8进行持续的挤压滑动,加快原料的下落,同时在原料的过滤筛分时,传动轴3带动毛刷13旋转,对滤板8的表面进行清洁,避免网孔堵塞,过滤之后的原料从排料口14排除,大颗粒的原料,利用循环机构抽取到进料斗5的内部进行二次粉碎作业。

29.实施例二

30.在本实施例中,如图1-图4所示,固定凸块10设置有五组,且相邻固定凸块10之间的距离相同。

31.提高了滤板8在使用过程中的抖动效果。

32.在本实施例中,循环机构包括循环管16、真空泵17和吸管18,循环管16安装在进料斗5的外侧,循环管16的底端与内壳体1的内部导通,且循环管16与内壳体1的连接处位于滤板8的顶部,真空泵17安装在内壳体1的外侧,真空泵17的输入端与进料斗5之间设置有吸管18,进料斗5的底部设置有开关阀19,进料斗5的顶部铰接有翻盖。

33.滤板8顶部积存较多大颗粒原料时,关闭开关阀19以及翻盖,对进料斗5的内部进行密封,再启动真空泵17,在进料斗5的内部产生负压,大颗粒原料经过循环管16进入到进料斗5的内部,然后打开开关阀19,对原料进行为此粉碎。

34.在本实施例中,传动轴3包括第一轴杆20、套管21和第二轴杆22,第一轴杆20与电机2的输出轴连接,第一轴杆20上滑动设置有套管21,套管21的顶端与滤板8的底部贴合,套管21的内部滑动设置有第二轴杆22,第二轴杆22的顶端与磨盘4固定连接,挤压凸块11、防护罩12和毛刷13皆安装在第二轴杆22的外侧,套管21上安装有定位螺栓23。

35.在对滤板8进行拆卸时,控制套管21的下移,将第一轴杆20与第二轴杆22之间分离,滤板8跟随套管21同时下降,然后将滤板8从第一轴杆20与第二轴杆22之间的缝隙中取下,进行更换拆卸。

36.在本实施例中,套管21内部俯视形状为矩形。

37.确保在传动过程中的稳定性。

38.以上所述,仅为本实用新型进一步的实施例,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型所公开的范围内,根据本实用新型的技术方案及其构思加以等同替换或改变,都属于本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1