一种釜塔一体式的聚合反应器的制作方法

1.本实用新型涉及聚合反应技术领域,具体为一种釜塔一体式的聚合反应器。

背景技术:

2.现有的聚合反应器基本都是一釜一塔的形式,其能效使用率较低,釜塔之间传送所损耗的能量较多,管道连接较多,易产生堵管、管漏的风险,占地面积较大。

技术实现要素:

3.本实用新型的目的在于提供一种釜塔一体式的聚合反应器,以解决上述背景技术中提出的问题。

4.为实现上述目的,本实用新型提供如下技术方案:一种釜塔一体式的聚合反应器,包括:进料口、排气口、高效均质搅拌器、第一段列管、阻流缓冲块、第二段列管、第三段列管、均质反应区、三层花板、锥形分配器、出料口、温度传感器;所述进料口、排气口、高效均质搅拌器装在反应器的上段,所述高效均质搅拌器一直穿到第一段列管处,所述阻流缓冲块装在第一段列管下方,所述第二段列管安装在阻流缓冲块下方,所述第三段列管在第二段列管下方,所述均质反应区在第三段列管下方,所述三层花板安装在均质反应区下方,所述锥形分配器安装在三层花板下方,所述出料口安装在锥形分配器下方,所述进料口与第一段列管之间安装有两个温度传感器,所述第一段列管与阻流缓冲块、第二段列管与第三段列管、第三段列管与均质反应区、三层花板与锥形分配器之间都安装有一个温度传感器。

5.其中,所述第一段列管采用250-260℃的加热列管,第二段列管采用270-290℃的加热列管,第三段列管230-240℃的加热列管。

6.其中,所述三层花板的第一层为反应器内径的1/3,第二层为反应器内径的2/3,第三层为反应器内径的8/9。

7.与现有技术比,本实用新型达到的有益效果是:

8.本实用新型上段采用高效均质搅拌器,相当于釜式反应中下段为长时间的管式流动,相当于塔式反应,形成釜塔一体式的反应器,降低了传送所损耗的能量,减少管道连接,避免产生堵管、管漏的风险,占地面积较小;通过采用高效均质搅拌器,能够有效的加快反应界面的更新,避免了物料在列管壁上吸附积垢,同时能够使得物料更充分的与列管换热,换热效率高,也能使得多余的水分得到充分的蒸发上排,可以生产配方中含水超高的产品;在进料口与第一段列管安装有两个温度传感器,在生产之前通过温差能够精准校准物料液位;在第一段列管、阻流缓冲块、第二段列管、第三段列管、均质反应区、三层花板、锥形分配器之间都安装有一个温度传感器,能够有效的监控物料的温度,从而监控物料反应的状况;通过设置阻流缓冲块,能够减少搅拌下压的物料对下面列管的冲击,也能让物料回流,减少与下方物料的混合;熔体在管式反应器中往下流动时,中间流速快,越往管壁流速越慢,通过设置三层花板和锥形分配器,能够迫使熔体进行层流,从而达到均质的效果。

附图说明

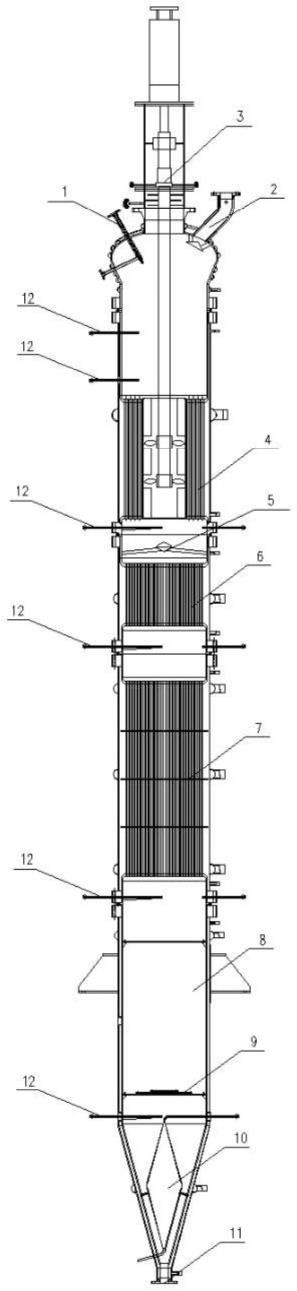

9.图1为本实用新型整体结构图;

10.图1中:1-进料口、2-排气口、3-高效均质搅拌器、4-第一段列管、5-阻流缓冲块、6-第二段列管、7-第三段列管、8-均质反应区、9-三层花板、10-锥形分配器、11-出料口、12-温度传感器。

具体实施方式

11.为了能够更加详尽地了解本实用新型的特点与技术内容,下面结合附图对本实用新型的实现进行详细阐述,所附附图仅供参考说明之用,并非用来限定本实用新型。

12.参照图1的一种釜塔一体式的聚合反应器,包括:进料口1、排气口2、高效均质搅拌器3、第一段列管4、阻流缓冲块5、第二段列管6、第三段列管7、均质反应区8、三层花板9、锥形分配器10、出料口11、温度传感器12;所述进料口1、排气口2、高效均质搅拌器3装在反应器的上段,所述高效均质搅拌器3一直穿到第一段列管4处,所述阻流缓冲块5装在第一段列管4下方,所述第二段列管6安装在阻流缓冲块5下方,所述第三段列管7在第二段列管6下方,所述均质反应区8在第三段列管7下方,所述三层花板9安装在均质反应区8下方,所述锥形分配器10安装在三层花板9下方,所述出料口11安装在锥形分配器10下方,所述进料口1与第一段列管4之间安装有两个温度传感器12,所述第一段列管4与阻流缓冲块5、第二段列管6与第三段列管7、第三段列管7与均质反应区8、三层花板9与锥形分配器10之间都安装有一个温度传感器12。

13.其中,所述第一段列管4采用250-260℃的加热列管,第二段列管6采用270-290℃的加热列管,第三段列管7230-240℃的加热列管。

14.其中,所述三层花板9的第一层为反应器内径的1/3,第二层为反应器内径的2/3,第三层为反应器内径的8/9。

15.物料从进料口1进入聚合反应器,在第一段列管4处经过高效均质搅拌器3搅拌换热,料温达到250-260℃,多余的水经过蒸发从排气口2排出。在第一段列管4下方设置阻流块,物料在第二段列管6进一步升温达到270-290℃,进行开环反应,反应结束后进入第三段列管7,此处为缩聚阶段,分子链增长,会放出大量的热量,所以第三段列管7的作用是移热,带走反应过程中产生的热量,温度控制230-240℃,然后物料进入均质反应区8,此处物料保温230-240℃,分子链进一步增长并且平衡均质。然后经过三层花板9整流到-锥形分配器10导流至出料口11。

16.温度传感器来自江苏红光仪表厂有限公司的wapk-235pt100(-50~450℃)。

17.本实用新型上段采用高效均质搅拌器3,相当于釜式反应中下段为长时间的管式流动,相当于塔式反应,形成釜塔一体式的反应器,降低了传送所损耗的能量,减少管道连接,避免产生堵管、管漏的风险,占地面积较小;通过采用高效均质搅拌器3,能够有效的加快反应界面的更新,避免了物料在列管壁上吸附积垢,同时能够使得物料更充分的与列管换热,换热效率高,也能使得多余的水分得到充分的蒸发上排,可以生产配方中含水超高的产品;在进料口1与第一段列管4安装有两个温度传感器12,在生产之前通过温差能够精准校准物料液位;在第一段列管4、阻流缓冲块5、第二段列管6、第三段列管7、均质反应区8、三层花板9、锥形分配器10之间都安装有一个温度传感器12,能够有效的监控物料的温度,从

而监控物料反应的状况;通过设置阻流缓冲块5,能够减少搅拌下压的物料对下面列管的冲击,也能让物料回流,减少与下方物料的混合;熔体在管式反应器中往下流动时,中间流速快,越往管壁流速越慢,通过设置三层花板9和锥形分配器10,能够迫使熔体进行层流,从而达到均质的效果。

18.尽管已经示出和描述了本实用新型的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本实用新型的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本实用新型的范围由所附权利要求及其等同物限定。

技术特征:

1.一种釜塔一体式的聚合反应器,其特征在于:包括:进料口(1)、排气口(2)、高效均质搅拌器(3)、第一段列管(4)、阻流缓冲块(5)、第二段列管(6)、第三段列管(7)、均质反应区(8)、三层花板(9)、锥形分配器(10)、出料口(11)、温度传感器(12);所述进料口(1)、排气口(2)、高效均质搅拌器(3)装在反应器的上段,所述高效均质搅拌器(3)一直穿到第一段列管(4)处,所述阻流缓冲块(5)装在第一段列管(4)下方,所述第二段列管(6)安装在阻流缓冲块(5)下方,所述第三段列管(7)在第二段列管(6)下方,所述均质反应区(8)在第三段列管(7)下方,所述三层花板(9)安装在均质反应区(8)下方,所述锥形分配器(10)安装在三层花板(9)下方,所述出料口(11)安装在锥形分配器(10)下方,所述进料口(1)与第一段列管(4)之间安装有两个温度传感器(12),所述第一段列管(4)与阻流缓冲块(5)、第二段列管(6)与第三段列管(7)、第三段列管(7)与均质反应区(8)、三层花板(9)与锥形分配器(10)之间都安装有一个温度传感器(12)。2.根据权利要求1所述的一种釜塔一体式的聚合反应器,其特征在于:所述第一段列管(4)采用250-260℃的加热列管,第二段列管(6)采用270-290℃的加热列管、第三段列管(7)230-240℃的加热列管。3.根据权利要求1所述的一种釜塔一体式的聚合反应器,其特征在于:所述三层花板(9)的第一层为反应器内径的1/3,第二层为反应器内径的2/3,第三层为反应器内径的8/9。

技术总结

本实用新型涉及一种釜塔一体式的聚合反应器,包括:进料口、排气口、高效均质搅拌器、第一段列管、阻流缓冲块、第二段列管、第三段列管、均质反应区、三层花板、锥形分配器、出料口、温度传感器;进料口、排气口、高效均质搅拌器装在反应器的上段,高效均质搅拌器一直穿到第一段列管处,所述第一段列管、阻流缓冲块、第二段列管、第三段列管、均质反应区、三层花板、锥形分配器依次安装在反应器上,且之间都安装有一个温度传感器,进料口与第一段列管安装有两个温度传感器。本实用新型降低了传送所损耗的能量,减少管道连接,避免产生堵管、管漏的风险,占地面积较小。占地面积较小。占地面积较小。

技术研发人员:陈亮 封其都 刘茂华 严栋 王冬晟

受保护的技术使用者:海阳科技股份有限公司

技术研发日:2022.09.08

技术公布日:2023/2/13

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1