一种蒽醌法双氧水氧化尾气处理装置的制作方法

1.本实用新型涉及双氧水清洁生产技术领域,具体涉及一种蒽醌法双氧水氧化尾气处理装置。

背景技术:

2.蒽醌法生产双氧水工艺是以2-乙基蒽醌为载体,溶解于芳烃和磷酸三辛酯按照一定比例组成的溶剂中(称为工作液),工作液在催化剂作用下与氢气发生蒽醌加氢反应得到的氢化液,氢化液再进入氧化单元与空气中的氧气发生氧化反应,得到含有过氧化氢的氧化液,然后用纯水将氧化液里的过氧化氢进行逆流萃取出来,得到一定浓度的双氧水溶液。在上述的工艺过程中,氢化液和氧气在氧化塔内进行氧化反应时,会由氧化塔上部的内置分离器分离出氧化尾气,氧化尾气的主要成分有:饱和的重芳烃蒸汽、氮气、水蒸气、氧气,现有工艺中重芳烃蒸汽通过低温冷凝回收,温度越低,回收率越高,而回收不了的重芳烃就排入了大气,即污染了环境,又损失了其中有用成份,原料消耗增加。所以,为了避免环境污染和减少原料的浪费,需要对冷凝回收的氧化尾气进行净化处理,目前,氧化尾气的处理工艺主要是采用多级冷凝回收和多级旋风分离相配合的处理方式,该工艺方式在处理的过程中存在以下不足,一是冷凝回收器的冷凝效果不理想,需要进行多级冷凝和多级旋风分离,使用的设备数量多,投入成本较高,二是现有的旋风分离器结构简单,存在分离效率低、分离不彻底等缺点,使得处理后的氧化尾气中仍然会有饱和的重芳烃蒸汽的残留。因此,研制开发一种投入成本低、设备数量少、尾气处理效果显著、且工作连续可靠的蒽醌法双氧水氧化尾气处理装置是客观需要的。

技术实现要素:

3.本实用新型的目的在于提供开发一种投入成本低、设备数量少、尾气处理效果显著、且工作连续可靠的蒽醌法双氧水氧化尾气处理装置。

4.本实用新型的目的是这样实现的,包括尾气排放管、尾气冷凝器和尾气分离器,在尾气排放管与尾气冷凝器之间设置有缓冲罐,尾气冷凝器包括支腿和冷凝罐,冷凝罐的底部设置有第一出液口,顶部设置第一出气口,冷凝罐的内部从下到上设置有尾气冷凝组件和丝网除沫器,缓冲罐的上部设置有延伸至尾气冷凝组件下侧的第一连通管,第一连通管上安装有气泵,尾气分离器包括支腿和分离罐,分离罐的底部设置有第二出液口,顶部设置有人孔和第二出气口,分离罐的内部通过支架安装有分离筒,分离筒的顶部安装有顶板,分离筒的内部安装有螺旋导流板,在分离筒上方的分离罐内设置有除雾组件,第一出气口上设置有延伸至分离筒上部的第二连通管。

5.与现有的技术相比,本实用新型的优点在于:一是设置的缓冲罐能够对尾气排放管排出的氧化尾气进行缓冲调压,以便稳定氧化尾气的压力,保证进入到尾气冷凝器内的氧化尾气压力和流速均匀稳定,有利于提高冷凝的效果;二是冷凝罐内设置的尾气冷凝组件一方面能够对氧化尾气进行充分的冷凝,另一方面还兼具有分离的功能,能够将冷凝后

的重芳烃蒸汽分离出来;三是分离罐内设置的分离筒结构新颖,分离筒内设置有螺旋导流板能够让氧化尾气在分离筒内进行螺旋流动,氧化尾气在螺旋运动的过程中,就能够完全的将氧化尾气中的重芳烃蒸汽彻底的分离出来。综上,本装置采用缓冲罐、尾气冷凝器和尾气分离器三种设备,不仅设备数量少,可有效降低投资成本,而且有效的提高了尾气的分离效果和分离效率,能够保证尾气处理连续稳定的运行,具有较好的推广利用价值。

附图说明

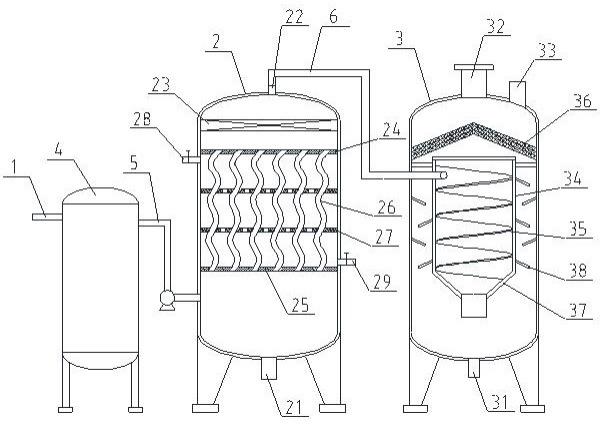

6.图1为本实用新型的整体结构示意图;

7.图中:1-尾气排放管,2-尾气冷凝器,21-第一出液口,22-第一出气口,23-丝网除沫器,24-上固定板,25-下固定板,26-冷凝管,27-冷凝板,28-冷凝液进口,29-冷凝液出口,3-尾气分离器,31-第二出液口,32-人孔,33-第二出气口,34-分离筒,35-螺旋导流板,36-除雾组件,37-导流锥体,38-降液板,4-缓冲罐,5-第一连通管,6-第二连通管。

具体实施方式

8.下面结合附图对本实用新型作进一步的说明,但不以任何方式对本实用新型加以限制,基于本实用新型教导所作的任何变更或改进,均属于本实用新型的保护范围。

9.如图1所示,本实用新型包括尾气排放管1、尾气冷凝器2和尾气分离器3,在尾气排放管1与尾气冷凝器2之间设置有缓冲罐4,缓冲罐4能够对尾气排放管1排出的氧化尾气进行调压,稳定氧化尾气的压力,保证进入到尾气冷凝器2内压力和流速均匀稳定,有利于提高冷凝的效果,所述尾气冷凝器2包括支腿和冷凝罐,冷凝罐的底部设置有第一出液口21,顶部设置第一出气口22,冷凝罐的内部从下到上设置有尾气冷凝组件和丝网除沫器23,尾气冷凝组件一方面能够对氧化尾气进行充分的冷凝,另一方面还兼具有分离的功能,能够将冷凝后的重芳烃蒸汽分离出来,丝网除沫器23能够对冷凝后氧化尾气中的液体进行收集,所述缓冲罐4的上部设置有延伸至尾气冷凝组件下侧的第一连通管5,第一连通管5上安装有气泵,所述尾气分离器3包括支腿和分离罐,分离罐的底部设置有第二出液口31,顶部设置有人孔32和第二出气口33,人孔32便于对分离罐内部的结构进行检修或更换,分离罐的内部通过支架安装有分离筒34,分离筒34的顶部安装有顶板,分离筒34的内部安装有螺旋导流板35,螺旋导流板35能够让氧化尾气在分离筒34内进行螺旋流动,完全的将氧化尾气中的重芳烃蒸汽彻底的分离出来,在分离筒34上方的分离罐内设置有除雾组件36,除雾组件36可将螺旋导流板35分离出的气相物质中夹带的液体收集,进而使氧化尾气的分离更彻底,进一步的提高分离效率,所述第一出气口22上设置有延伸至分离筒34上部的第二连通管6。

10.本装置的工艺过程是:经尾气排放管1排出的氧化尾气先进入到缓冲罐4内,经过缓冲罐缓4缓冲调压后,在气泵的作用下,氧化尾气通过第一连通管5进入到分离罐的下部,进入到分离罐内的氧化尾气先进入到尾气冷凝组件内进行冷凝,尾气冷凝组件具有两方面的作用,一方面能够对氧化尾气进行充分的冷凝,另一方面还兼具有分离的功能,能够将冷凝后的重芳烃蒸汽分离出来形成液体,冷凝分离出来的重芳烃液体从第一出液口21排出,而经尾气冷凝组件冷凝后的氧化尾气经过丝网除沫器23再次捕集液体后,从第一出气口22排出并经过第二连通管6进入到分离筒34内,由于分离筒34内设置了螺旋导流板35,使得冷

凝后的氧化尾气在螺旋导流板35的作用下呈螺旋流动,由此,氧化尾气中的芳烃液相受惯性离心力作用被甩向分离筒34的内壁,在上述的螺旋分离过程中,分离出的芳烃液相因自身的重力作用落入到分离罐的底部最终从第二出液口31排出,而分离出的其余气相物质则形成上升的旋流体系,旋流体系从分离筒的外侧不断的上升,上升的过程中可以将气相物质中夹带的雾化液体收集,使得夹带雾化液体的旋流体系进入到除雾组件内,除雾组件就将旋流体系中的雾化液滴吸附,进而使得旋流体系中的氧化尾气分离更彻底,经过彻底分离的气相物质通过第二出气口33排出后能够直接排入大气。

11.进一步,所述尾气冷凝组件包括上固定板24、下固定板25和多根冷凝管26,所述上固定板24和下固定板25上下间隔安装在冷凝罐的内部,在上固定板24和下固定板25之间的冷凝罐内设置有多块冷凝板27,多根冷凝管26均布穿装在多块冷凝板27上,且在多根冷凝管26外侧的每块冷凝板上27均加工有连通孔,所述冷凝管26的上端贯穿安装在上固定板24上并与其密封连接,冷凝管26的下端贯穿安装在下固定板25上并与其密封连接,在上固定板24下侧的冷凝罐上设置有冷凝液进口28,在下固定板25上侧的冷凝罐上设置有冷凝液出口29,尾气冷凝组件在对氧化尾气进行冷凝时,先通过冷凝液进口28向冷凝罐内注入冷凝液,冷凝液为温度在0到-5℃的冰水,冷凝液进入到冷凝罐内后,在多块冷凝板27上逐级向下流动,氧化尾气进入到冷凝罐内后,氧化尾气向上流动并进入到各根冷凝管26中,这时,多块冷凝板27之间的冷凝水就会包围在冷凝管26的周围壁,并对冷凝管26内的氧化尾气进行降温冷却,氧化尾气中携带的重芳烃蒸汽接触到冷凝管26的内壁后,温度降低,并形成重芳烃液体附于冷凝管26的内壁上,最后在重力作用下沿冷凝管26向下流,并且滴落冷凝罐的底部,氧化尾气经冷凝后重芳烃蒸汽基本已被分离出,而冷凝后的氧化尾气则通过第一出气口22流出。优选地,所述冷凝管26为螺旋型结构,这样能够让氧化尾气在冷凝管26内流动的路径更长,从而有更长的时间进行降温冷凝液化,并且螺旋型的冷凝管26易促使氧化尾气在流动过程中产生涡旋或湍流,与冷凝管26的接触更充分,可以大大提升冷凝和分离的效果。

12.为了确保液化的芳烃液相不会堵塞冷凝管26,使氧化尾气能够在冷凝管26内流动顺畅,所述冷凝管26的管径为7~8cm。

13.进一步的,所述分离筒34的底部设置有导流锥体37,导流锥体37可以对分离筒34分离出的芳烃液相进行导流,方便对芳烃液相进行收集。

14.进一步的,所述除雾组件36包括至少2层丝网。每层丝网设置成圆锥体结构。多层结构的丝网可以增加捕获雾化液体的效果,使得分离更彻底。

15.进一步的,在分离筒34与分离罐之间的空间内交错设置有多块降液板38,且降液板38倾斜向下设置,氧化尾气在分离筒34内做螺旋运动,由于气体和液体质量的差异,而产生不同的离心力,质量大的芳烃液相受的离心力大,被甩向外圈,质量小的其余气相物质所受离心力小处于内圈,从而使二者分开,芳烃液相由于重力作用下沉至分离罐的底部,而质量小的其余气相物质则在分离罐内上升,在上升的过程中,遇到降液板38,降液板38能够多次进行气液分离,更好的提高分离的效果。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1