一种提升合成减水剂大单体催化剂效率的装置的制作方法

1.本实用新型属于化工合成技术领域,具体涉及一种提升合成减水剂大单体催化剂效率的装置。

背景技术:

2.实际生产中,聚醚生产装置生产模式为两步法,第一步以甲基烯丙醇(ma)和环氧乙烷(eo)为原料在催化剂(cat)的作用下生产600分子量的中间体产物,第二步以600分子量中间体和环氧乙烷(eo)为原料在催化剂(cat)的作用下生产2400分子量聚羧酸大单体(hpeg),生产工艺流程图如图1所示。其中600分子量的中间体在作为第二步生产原料的同时也是催化剂(cat)的载体,但是由于催化剂质量和生产产品数据波动很大,催化剂的不稳定会导致反应时的温度、压力巨幅上升或下降,对产物双键保留率影响非常大,最终会对下游客户的使用造成影响,此外现有的催化剂配制罐在加料时如充氮气不充分,会有少量空气进入,对人员安全造成风险,另外现有的催化剂配制罐大釜从配置到结束一般需要2小时以上 ,所以对配置人员会有氮气中毒或者窒息的危险,因此需要对装置设备以及催化剂系统进行开发整改优化。

技术实现要素:

3.针对上述问题情况,本实用新型提供一种提升合成减水剂大单体催化剂效率的装置,解决传统工艺中由于催化剂装置及工艺不合理而对产品质量造成影响的技术问题。

4.为了实现上述目的,本实用新型采取的技术方案为:

5.一种提升合成减水剂大单体催化剂效率的装置,包括催化剂配制罐、催化剂计量罐、中间体反应罐、中间体储罐、预反应器以及主反应器,所述中间体反应罐入口连通有ma原料罐和eo原料罐,中间体反应罐的出口依次连通有中间体储罐、预反应器以及主反应器,所述催化剂配制罐为密封设置,包括第一配制罐和第二配制罐,所述第一配制罐和第二配制罐的出口均与催化剂计量罐入口连通,催化剂计量罐的出口分别与中间体反应罐和预反应器的入口连通,所述第一配制罐和第二配制罐均连通有循环水系统和冷冻水系统,所述催化剂计量罐还设置有称重系统。

6.作为进一步的技术方案,所述第一配制罐、第二配制罐以及催化剂计量罐均设置有催化剂循环泵,进行催化剂自循环,实现催化剂的均匀化。

7.作为进一步的技术方案,所述装置还设置有热回收罐,ma原料罐与热回收罐入口连通,热回收罐的出口与中间体反应罐的原料入口连通,所述热回收罐上设置有循环换热器进行换热。

8.作为进一步的技术方案,所述主反应器的入口端还连通有eo原料罐,eo原料罐通过气液接触反应器与主反应器连通,提供反应原料。

9.作为进一步的技术方案,所述装置还包括乙酸储存罐和中和反应釜,所述乙酸储存罐和主反应器的出口均与中和反应釜的入口相连,在中和反应釜内实现ph调节。

10.作为进一步的技术方案,所述中和反应釜的物料出口与减水剂大单体储存罐的入口相连通。

11.作为进一步的技术方案,所述第一配制罐和第二配制罐的投料口处设置有密封盖进行密封,并设置有投料入手口,投料入手口连接有耐酸碱性手套。

12.通过本实用新型技术方案,降低配制罐的风险性,由原来的单罐改为小型双罐,采用密封系统,减少氮气大量进入对配置人员安全造成的风险,降低空气进入罐中几率;增加独立的冷冻水冷冻降温系统,提高降温能力,对配制釜控温非常有效。增加双循环系统、外循环系统,可以在配制后进行均匀反应,防止催化剂发生分层现象;增加计量系统,由之前的液位计量改为称重计量,利用称重系统进行单釜称重,保证加量准确,提高催化剂质量和优化催化效率,有效提高产品稳定性和质量。

13.此外,新装置的催化剂进入气液接触反应时,能稳定温度和压力,不会发生大的波动,生产平稳运行。

附图说明

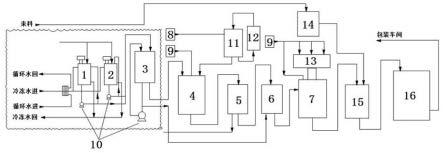

14.图1为现有技术中合成减水剂大单体装置工艺流程示意图;

15.图2为本实用新型提升合成减水剂大单体催化剂效率的装置工艺流程示意图;

16.图中:1、第一配制罐;2、第二配制罐;3、催化剂计量罐;4、中间体反应罐;5、中间体储罐;6、预反应器;7、主反应器;8、ma原料罐;9、eo原料罐;10、催化剂循环泵;11、热回收罐;12、循环换热器;13、气液接触反应器;14、乙酸储存罐;15、中和反应釜;16、减水剂大单体储存罐。

具体实施方式

17.为使本实用新型的目的、技术方案和优点更加清楚,下面将对本实用新型的技术方案进行详细的描述。显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所得到的所有其它实施方式,都属于本实用新型所保护的范围。

18.如图2所示,本技术在现有生产装置工艺的基础上,对装置设备以及催化剂系统进行开发整改优化。主要创新点如下:和原有配置系统相比,降低配制罐的风险性,由的原来的12.3m

³

单配置釜改为小型双罐,减少氮气大量进入对配置人员安全造成的风险,降低空气进入罐中几率;增加独立的循环水冷冻降温系统,提高降温能力,对配制釜控温非常有效;增加双循环系统、外循环系统,可以在配制后进行均匀反应,防止催化剂发生分层现象;增加计量系统,由之前的液位计量改为称重计量,利用四角称重模块进行单釜称重,保证加量准确,提高生产品质和反应效率。

19.具体的,本实用新型的一种提升合成减水剂大单体催化剂效率的装置,技术方案如下:

20.一种提升合成减水剂大单体催化剂效率的装置,包括催化剂配制罐、催化剂计量罐3、中间体反应罐4、中间体储罐5、预反应器6以及主反应器7,所述中间体反应罐4入口连通有ma原料罐8和eo原料罐9,中间体反应罐4的出口依次连通有中间体储罐5、预反应器6以及主反应器7,所述催化剂配制罐为密封设置,包括第一配制罐1和第二配制罐2,所述第一

配制罐1和第二配制罐2的出口均与催化剂计量罐3入口连通,催化剂计量罐3的出口分别与中间体反应罐4和预反应器6的入口连通,所述第一配制罐1和第二配制罐2均连通有循环水系统和冷冻水系统,所述催化剂计量罐3还设置有称重系统。所述第一配制罐1、第二配制罐2以及催化剂计量罐3均设置有催化剂循环泵10,进行催化剂自循环,实现催化剂的均匀化。

21.为了节省能耗,本实用新型还设置有热回收罐11,ma原料罐8与热回收罐11入口连通,热回收罐11的出口与中间体反应罐4的原料入口连通,所述热回收罐11上设置有循环换热器12进行换热。

22.在进行合成的第二步反应时,所述主反应器7的入口端连通有eo原料罐9,eo原料罐9通过气液接触反应器13与主反应器7连通,提供反应原料。之前合成的第一步生成的中间体及加入都催化剂在预反应器6中设置,并共同通入到主反应器7中进行反应。

23.为了对反应产物进行ph调节,所述装置还包括乙酸储存罐14和中和反应釜15,所述乙酸储存罐14和主反应器7的出口均与中和反应釜15的入口相连,在中和反应釜15内实现ph调节。

24.所述中和反应釜15的物料出口与减水剂大单体储存罐16的入口相连通。反应生成的减水剂大单体储存在减水剂大单体储存罐16中,并与包装车间相连进行包装出库。

25.为了增加安全性,本实用新型的第一配制罐和第二配制罐的投料口处设置有密封盖进行密封,并设置有投料入手口,投料入手口连接有耐酸碱性手套。双配置釜,都是绝对密封状态,无论充氮气还是投料,都不会有安全隐患。单一大釜改为双配置釜后,缩短了配制时间,降低了配置人员会有氮气中毒的风险。

26.综上,本技术通过对催化剂(cat)系统进行开发整改,将原有12.3m

³

配置釜充氮压进的模式改为1.25m

³

左右(待试验过程中确定具体数值)的配制小型双釜,升级降温系统,引进公用工程冷冻水进入循环降温系统,能提高20℃的降温能力,稳定控温催化反应,有效改变催化剂加入量、时间及前后顺序,再加入双配制釜循环系统,更改催化剂计量系统及计量外循环系统,能精确控制加入量,防止油料分离状况,提高催化剂质量和优化催化效率,有效提高产品稳定性和质量(本系统合成工艺中采用纯钠或者氢化钠作为催化剂);新开发的催化剂进入气液接触反应时,能稳定温度和压力,不会发生大的波动,生产平稳运行。

27.通过本实用新型装置可以实现如下预期效果:

28.气液接触反应时能达到压力和温度波动更为可控,提升产品的各项应用指标,提高客户满意度。对公司生产而言,催化剂效能的提升能让反应更加充分,即可加大环氧乙烷通入量,提升反应效率,增加产能,预计改进后最高可以提高原产量的百分之二十(目前公司每天大单体产量在150—160吨之间,改进后每天产量可以最高达200吨左右)。

29.在安全生产方面,改小催化剂配制釜,由之前一次性配制3.6吨到项目实施后一次配置0.5吨少量多次进行配制,及采用封闭模式的配制方式,能够有效提高催化剂质量,和更好的保证从业人员及装置运行的安全性。

30.以上所述,仅为本实用新型的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本实用新型的保护范围之内。因此,本实用新型的保护范围应以所述权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1