一种气液相氟化反应器的制作方法

1.本实用新型涉及氟化反应器技术领域,具体为一种气液相氟化反应器。

背景技术:

2.气液相氟化反应器广泛应用于氟化工等生产过程中,如r22、r32、r143a、r152a、r245fa、r236fa等生产用的大部分是气液相氟化反应器,主要采用釜式反应器设备,有带搅拌和不带搅拌的两种;其优点是投资小,产品收率高,能耗小,其缺点是有些品种生产对反应器腐蚀较大,易出现腐蚀穿孔物料外泄等安全问题,不带搅拌的反应器传热传质效果差,有机相和无机相分相明显,反应接触面小而导致反应能力低下,带搅拌的反应器由于搅拌导致物料和反应器壁摩擦和冲刷厉害,且接触反应器壁的物料中氟化氢含量高,易对反应器腐蚀,特别是采用五氯化锑做催化剂的反应腐蚀问题尤为明显,如r22、r32、r245fa生产事故频发。鉴于以上特点,对发挥气液相氟化反应器的长处,克服不足,对气液相氟化反应器进行优化提高变得很有意义。

技术实现要素:

3.本实用新型的目的在于提供一种气液相氟化反应器结构,改善腐蚀问题,提高传热传质效果,从而提高生产效力。

4.为实现上述目的,本实用提供如下技术方案:

5.一种气液相氟化反应器,其包括反应器本体,所述的反应器本体的顶部设有气相入口、液相入口和气相出口,所述的反应器本体内设有气液分离筒,气液分离筒包括筒体和位于筒体上方的多层斜挡圈,筒体内部安装气体分布盘,气体分布盘上设有多个气孔,筒体的侧壁设置回流孔,所述的相邻的斜挡圈之间通过立柱连接,相邻斜挡圈之间的间隙形成槽孔。

6.优选地,所述的气相入口的下端位于气体分布盘下方,液相入口的下端位于气体分布盘上方。

7.优选地,所述的斜挡圈由竖向挡圈和连接在竖向挡圈下方斜向挡圈组成,立柱连接在竖向挡圈上。

8.优选地,所述的斜挡圈设置3-10层。

9.优选地,所述的反应器本体的顶部还设有液相回流口。

10.优选地,所述的反应器本体外部包覆夹套。

11.与现有技术相比,本实用的有益效果是:

12.本实用新型气液相氟化反应器通过被汽化的氟化氢气体由气液分离筒分配盘底部若干孔夹带着物料、催化剂等形成搅拌充分接触,使得气相氟化氢与液相物料间在气液分离筒内反应,反应产生氯化氢气体和产物以及没有反应的氟化氢在逸出液面进入上封头气相部分,通过气相出口进入下一单元分离,利用气体竖直上升的原理,从而液相部分包括未反应彻底的反应物和低氟代的催化剂由于密度比气液共存状态的物料大,而是通过气液

分离筒侧边槽孔下沉流经气液分离筒和反应器内壁的夹缝,并被反应器夹套进行热交换,环流至分配盘下方继续被氟化参与反应,形成了反应体系在气液分离筒内进行,传热在气液分离筒外进行,气液分离筒外氟化氢的溶度低,催化剂的氟代度低,腐蚀性能大大地降低,同时也达到了反应传热传质均匀的目的。

附图说明

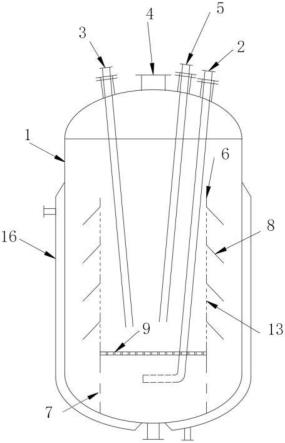

13.图1是本实用新型的结构示意图;

14.图2是本实用新型中气液分离筒的结构示意图;

15.图3是本实用新型实施例中能量走向示意图;

16.图4是本实用新型实施例中物料走向示意图;

17.图中:1、反应器本体;2、气相入口;3、液相入口;4、气相出口;5、液相回流口;6、气液分离筒;7、筒体;8、斜挡圈;9、气体分布盘;10、气孔;11、回流孔;12、立柱;13、槽孔;14、竖向挡圈;15、斜向挡圈;16、夹套。

具体实施方式

18.下面将结合本实用实施例中的附图,对本实用实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本实用的一部分实施例,而不是全部的实施例。基于本实用中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用保护的范围。

19.如图1和图2所示,本实施例涉及一种气液相氟化反应器,氟化氢氟化反应可以理解为,氟化氢和催化剂反应,再由催化剂和卤代烷烃反应,氟代催化剂中的氟进攻卤代烷烃上的碳,形成更强的c-f键,产生更稳定的化合物;而原卤代烷烃中的cl又与催化剂结合,遇到新鲜hf再次与催化剂反应,形成氟代催化剂,同时产生hcl;经过一步或多步循环氟代,从而得到目标产物。在反应体系里,液相的氟化氢比气相的氟化氢腐蚀性要大多,高氟代的催化剂比低氟代的催化剂腐蚀性要大很多。本实施例中的气液相氟化反应器包括反应器本体1,反应器本体1外部包覆夹套16,夹套16内通入热水或者蒸汽进行加热,所述的反应器本体的顶部设有气相入口2、液相入口3、气相出口4和液相回流口5,所述的反应器本体1内设有气液分离筒6,气液分离筒6包括筒体7和位于筒体7上方的四层斜挡圈8,筒体7内部安装气体分布盘9,气体分布盘9上设有多个气孔10,筒体7的侧壁设置回流孔11,所述的相邻的斜挡圈8之间通过立柱12连接,相邻斜挡圈8之间的间隙形成槽孔13。

20.在本申请的实施例中,所述的气相入口2的下端位于气体分布盘9下方,液相入口3的下端位于气体分布盘9上方。所述的斜挡圈8由竖向挡圈14和连接在竖向挡圈14下方斜向挡圈15组成,立柱12连接在竖向挡圈15上。

21.本实用新型的工作原理:

22.参照图3和图4所示,氟化氢气体从气相入口2进入筒体7内,向上泛起,气泡经过气体分布盘9,在气液分离筒6内连续上浮。液体从液相入口3进入气液分离筒6内部,被上浮的气泡翻腾,使氟化氢气体与催化剂、反应物料充分接触,完成反应,生成氯化氢产生新的气泡。氟化氢气体与氯化氢气体同时上升,液体在气液分离筒6内剧烈翻腾。在斜档圈8作用下,气体继续上升,液体从槽孔13流向气液分离筒6外,并流向反应器本体1底部,之后又从

筒体7的回流孔11流到筒体7内形成循环回路。伴随着液体大量循环,与反应器本体1内部接触的物料可以与夹套16内的热水不断的进行能量交换,带在气液分离筒6与反应器本体1内壁之间形成能量交换区,在气液分离筒,6内形成反应区。

23.对于本领域技术人员而言,本实用不限于上述示例性实施例的细节,而且在不背离本实用的精神或范围的情况下,能够以其他的具体形式实现本实用。因此,本实用的实施例是示例性的,而且是非限制性的。本实用的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本实用内。不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

技术特征:

1.一种气液相氟化反应器,其包括反应器本体,所述的反应器本体的顶部设有气相入口、液相入口和气相出口,其特征在于,所述的反应器本体内设有气液分离筒,气液分离筒包括筒体和位于筒体上方的多层斜挡圈,筒体内部安装气体分布盘,气体分布盘上设有多个气孔,筒体的侧壁设置回流孔,所述的相邻的斜挡圈之间通过立柱连接,相邻斜挡圈之间的间隙形成槽孔。2.根据权利要求1所述的气液相氟化反应器,其特征在于,所述的气相入口的下端位于气体分布盘下方,液相入口的下端位于气体分布盘上方。3.根据权利要求1所述的气液相氟化反应器,其特征在于,所述的斜挡圈由竖向挡圈和连接在竖向挡圈下方斜向挡圈组成,立柱连接在竖向挡圈上。4.根据权利要求1所述的气液相氟化反应器,其特征在于,所述的斜挡圈设置3-10层。5.根据权利要求1所述的气液相氟化反应器,其特征在于,所述的反应器本体的顶部还设有液相回流口。6.根据权利要求1所述的气液相氟化反应器,其特征在于,所述的反应器本体外部包覆夹套。

技术总结

本实用公开了一种气液相氟化反应器,其包括反应器本体,所述的反应器本体的顶部设有气相入口、液相入口和气相出口,所述的反应器本体内设有气液分离筒,气液分离筒包括筒体和位于筒体上方的多层斜挡圈,筒体内部安装气体分布盘,气体分布盘上设有多个气孔,筒体的侧壁设置回流孔,所述的相邻的斜挡圈之间通过立柱连接,相邻斜挡圈之间的间隙形成槽孔。本实用新型通过被汽化的氟化氢气体由气液分离筒分配盘底部若干孔夹带着物料、催化剂等形成搅拌充分接触,使得气相氟化氢与液相物料间在气液分离筒内反应,气液分离筒外氟化氢的溶度低,催化剂的氟代度低,腐蚀性能大大地降低,同时也达到了反应传热传质均匀的目的。也达到了反应传热传质均匀的目的。也达到了反应传热传质均匀的目的。

技术研发人员:戴国桥 张华 徐寅子 钟洋 蹇旭声

受保护的技术使用者:江西中欣埃克盛新材料有限公司

技术研发日:2022.09.19

技术公布日:2023/2/13

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1