一种气流缓冲式洁净工作台的制作方法

1.本技术涉及洁净工作台的技术领域,具体涉及一种气流缓冲式洁净工作台。

背景技术:

2.洁净工作台是一种提供无尘工作环境的净化设备,具有使用方便、结构简单,已被广泛使用于电子、精密仪器、仪表、制药等各个工业和科研部门。

3.传统的洁净工作台存在较大缺陷,一是风力难以柔和均匀,直吹的强风容易破坏过滤网的过滤效果,对工作台作业也有不利影响;二是过滤网外表面积较小且透气不均,利用率较低;三是过滤网与洁净工作台结合较为复杂,不方便更换。

技术实现要素:

4.为了解决上述问题,本技术提供了一种气流缓冲式洁净工作台,所述气流缓冲式洁净工作台竖直方向由上到下包括风机模块、第一挡风板、第二挡风板、球形过滤网、支撑管、支撑板、匀风板、透风板和风机阵列模块;

5.所述风机模块位于所述气流缓冲式洁净工作台的顶部,所述风机阵列模块位于所述气流缓冲式洁净工作台的底部,所述风机模块和所述风机阵列模块均用于产生向下气流;

6.所述第一挡风板的截面为弧形,所述第一挡风板的两侧分布有第一组通风口,所述第一挡风板与所述气流缓冲式洁净工作台的顶部形成第一缓冲间,所述风机模块位于所述第一缓冲间内;

7.所述第二挡风板的截面为弧形,所述第二挡风板的两侧分布有第二组通风口,所述第二挡风板与所述气流缓冲式洁净工作台的壳体和所述第一挡风板形成第二缓冲间,所述第二挡风板与所述气流缓冲式洁净工作台的壳体和所述支撑板形成第三缓冲间,所述球形过滤网位于所述第三缓冲间内;

8.所述支撑板与所述气流缓冲式洁净工作台的壳体和所述匀风板形成第四缓冲间;所述支撑管包括位于所述第四缓冲间的出气部分和位于所述第三缓冲间的进气部分,所述进气部分贯穿所述球形过滤网的底部并在所述球形过滤网内设有进气口;所述出气部分和所述进气部分贯通所述支撑板连接在一起,所述出气部分为具有出气口的刚性分叉管,且所述出气口均匀分布在同一水平面内;

9.所述匀风板与所述气流缓冲式洁净工作台的壳体和所述透风板形成工作间;所述透风板与所述气流缓冲式洁净工作台的壳体和所述风机阵列模块形成第五缓冲间。

10.所述第一组通风口通风方向为水平方向,所述第一缓冲间和所述第二缓冲间仅通过所述第一组通风口进行空气流动;所述第二组通风口通风方向为水平方向,所述第二缓冲间和所述第三缓冲间仅通过所述第二组通风口进行空气流动。

11.所述支撑管内存在供空气流通的多条刚性气道,所述出气部分的各气道一一对应的设置在各个分叉中且直径相等,所述进气部分的气道为所述出气部分各气道的集束式设

置;所述第三缓冲间和所述第四缓冲间仅依次通过所述球形过滤网和所述气道进行空气流动。

12.所述匀风板上均匀的设置有直径2-3mm的孔,且所述匀风板上孔的孔间距小于所述匀风板上孔的直径,所述第四缓冲间和所述工作间仅通过所述匀风板上孔进行空气流动;所述透风板上均匀的设置有直径5-8mm的孔,且所述透风板上孔的孔间距小于所述透风板上孔的直径,所述工作间和所述第五缓冲间仅通过所述透风板上孔进行空气流动。

13.所述风机阵列模块带有用于引导气流排出的排气组件,所述组件为排气软管;所述风机阵列模块包括在所述气流缓冲式洁净工作台底部的同一水平面上均匀设置的多个风机。

14.所述进气部分距离所述球形过滤网的顶部大于2cm,所述进气部分距离所述球形过滤网的底部大于1cm。

15.所述球形过滤网为刚性结构,所述球形过滤网与所述支撑管结合处为弹性橡胶材料。

16.所述风机阵列模块的排风功率是所述风机模块的送风功率的2-3倍。

17.本技术具有如下有益效果:

18.本技术提供的气流缓冲式洁净工作台,通过本技术中各缓冲间的缓冲,在各缓冲间之间形成了梯度气压差,即便在上部风机模块的风力过大且风向不稳定时,也能够使空气柔和均匀的逐级向下流动,减少了气流水平方向上的气压差,避免过滤网直接面对不均匀的较强气流导致局部气压过大,从而导致破坏过滤效果;进一步的,本技术将过滤网设置为球形,使过滤网的各个方向的外表面都能够进行过滤,配合本技术的气流缓冲效果实现均匀透气,增大了过滤网的可用外表面积和利用率;并且,本技术的过滤网仅与支撑管通过弹性橡胶材料结合,在保证气密性与支撑力的同时,方便取出更换。

附图说明

19.此处所说明的附图用来提供对本技术的进一步理解,构成本技术的一部分,本技术的示意性实施例及其说明用于解释本技术,并不构成对本技术的不当限定。在附图中:

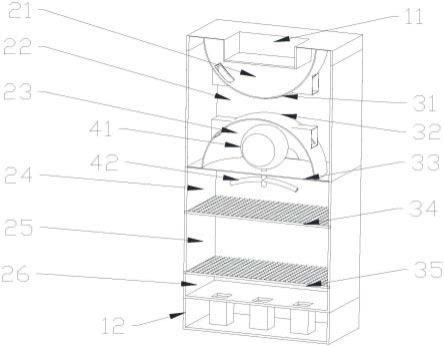

20.图1为本技术提供的气流缓冲式洁净工作台的一种剖面立体结构示意图。

21.图2为本技术提供的气流缓冲式洁净工作台的一种剖面结构示意图。

22.图中:

23.11、风机模块,12、风机阵列模块,21、第一缓冲间,22、第二缓冲间,23、第三缓冲间,24、第四缓冲间,25、工作间,26、第五缓冲间,31、第一挡风板,32、第二挡风板,33、支撑板,34、匀风板,35、透风板,41、球形过滤网,42、支撑管。

具体实施方式:

24.为了下面将接合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

25.需要说明的是,本实用新型实施例中的左、右、上、下、前、后等方位用语,仅是互为

相对概念或是以产品的正常使用状态,即产品的行进方向为参考的,而不应该认为是具有限定性的。

26.另外,还需要说明的是,本实用新型实施例中所提到的“相对运动”等动态用语,不仅是位置上的变动,还包括转动、滚动等位置上没有发生相对变化,但状态却发生改变的运动。

27.最后,需要说明的是,当组件被称为“位于”或“设置于”另一个组件,它可以在另一个组件上或可能同时存在居中组件。当一个组件被称为是“连接于”另一个组件,它可以是直接连接到另一个组件或者可能同时存在居中组件。

28.本技术的实施例提供了一种气流缓冲式洁净工作台,如图1所示:

29.一种气流缓冲式洁净工作台,气流缓冲式洁净工作台竖直方向由上到下包括风机模块11、第一挡风板31、第二挡风板32、球形过滤网41、支撑管42、支撑板33、匀风板34、透风板35和风机阵列模块12;风机模块11位于气流缓冲式洁净工作台的顶部,所述风机阵列模块12位于所述气流缓冲式洁净工作台的底部,风机模块11和风机阵列模块12均用于产生向下气流;第一挡风板的截面为弧形,第一挡风板的两侧分布有第一组通风口,第一挡风板与气流缓冲式洁净工作台的顶部形成第一缓冲间21,风机模块11位于第一缓冲间21内;第二挡风板32的截面为弧形,第二挡风板32的两侧分布有第二组通风口,第二挡风板32与气流缓冲式洁净工作台的壳体和第一挡风板形成第二缓冲间22,第二挡风板32与气流缓冲式洁净工作台的壳体和支撑板33形成第三缓冲间23,球形过滤网41位于第三缓冲间23内;

30.支撑板33与气流缓冲式洁净工作台的壳体和匀风板34形成第四缓冲间24;支撑管42包括位于第四缓冲间24的出气部分和位于第三缓冲间23的进气部分,进气部分贯穿球形过滤网41的底部并在球形过滤网41内设有进气口;出气部分和进气部分贯通支撑板33连接在一起,出气部分为具有出气口的刚性分叉管,且出气口均匀分布在同一水平面内;匀风板34与气流缓冲式洁净工作台的壳体和透风板35形成工作间25;透风板35与气流缓冲式洁净工作台的壳体和风机阵列模块12形成第五缓冲间26。进一步的,本技术的工作台仅由风机模块11和风机阵列模块12与外界进行空气流通,风机模块11由外界向工作台内单向进气,进气量可以大于风机模块11本身的吸风量;风机阵列模块12由工作台内向外界单向排气,排气量可以大于风机阵列模块12本身的排风量。如此设置,气流从外界通过风机模块11进入工作台内,再依次经过第一缓冲间21、第二缓冲间22、第三缓冲间23,气流依次受到第一挡风板31、第二挡风板32的缓冲,气流方向已经趋于分散,从而在气流大小不受到太大削弱的情况下,使气流均匀柔和的到达并通过球形过滤网41,再进入支撑管42,并通过支撑管42出气部分的均匀分布在同一水平面内具有出气口的刚性分叉管来均匀的进入第四缓冲间24。优选的,第四缓冲间24中支撑管42的出气部分的出气口所在水平面与匀风板34距离为5-10cm。如此设置,保证了从出气口进入第四缓冲间24的气流能够进一步水平扩散,配合匀风板34,减少气流水平方向上的气压差,使气流柔和均匀的吹入工作间25。设置在工作台底部的风机阵列模块12向下方排气到外界,不仅使第五缓冲间26维持负压,增大了工作台各缓冲间之间的梯度气压差,为工作台中的气流提供了一部分向下的动力;风机阵列模块12与透风板35、第五缓冲间26相配合,减少气流水平方向上的气压差,使工作间25内的气流尽可能均匀的竖直向下流动。

31.第一组通风口通风方向为水平方向,第一缓冲间21和第二缓冲间22仅通过第一组

通风口进行空气流动;第二组通风口通风方向为水平方向,第二缓冲间22和第三缓冲间23仅通过第二组通风口进行空气流动。水平设置的通风口,在风机模块11风向朝通风口偏斜时,水平设置的通风口会起到一定阻挡作用,避免了因风机模块11风向偏斜直吹通风口使第一挡风板31失去挡风缓冲作用。

32.支撑管42内存在供空气流通的多条刚性气道,出气部分的各气道一一对应的设置在各个分叉中且直径相等,进气部分的气道为出气部分各气道的集束式设置;第三缓冲间23和第四缓冲间24仅依次通过球形过滤网41和气道进行空气流动。如此设置,进入支撑管42的气流可以均匀的分至出气部分的各个分叉中,从而减少第四缓冲间24内气流水平方向上的气压差,配合匀风板34,使工作间25内的气流尽可能均匀的竖直向下流动。

33.匀风板34上均匀的设置有直径2-3mm的孔,且匀风板34上孔的孔间距小于匀风板34上孔的直径,第四缓冲间24和工作间25仅通过匀风板34上孔进行空气流动;透风板35上均匀的设置有直径5-8mm的孔,且透风板35上孔的孔间距小于透风板35上孔的直径,工作间25和第五缓冲间26仅通过透风板35上孔进行空气流动。如此设置,方便气流到达工作间25后及时排走,避免气流在工作间25滞留造成污染。

34.风机阵列模块12带有用于引导气流排出的排气组件,组件为排气软管;风机阵列模块12包括在气流缓冲式洁净工作台底部的同一水平面上均匀设置的多个风机。如此设置,减少气流水平方向上的气压差,使工作间25内的气流尽可能均匀的竖直向下流动。

35.进气部分距离球形过滤网41的顶部大于2cm,进气部分距离球形过滤网41的底部大于1cm。如此设置,避免了在球形过滤网41内形成气压差,使第三缓冲间23内的气流较均匀的从球形过滤网41的表面进入,充分利用球形过滤网41的外表面。

36.球形过滤网41为刚性结构,球形过滤网41与支撑管42结合处为弹性橡胶材料。本技术的过滤网仅与支撑管通过弹性橡胶材料结合,在保证气密性与支撑力的同时,方便取出更换。

37.风机阵列模块12的排风功率是风机模块11的送风功率的2-3倍。增加气流竖直方向上的气压差,使工作间25内的气流尽可能的竖直向下流动,避免气流在工作间25滞留造成污染。

38.结合上述说明,参照图1、图2,在使用时,气流从外界通过风机模块11进入工作台内的第一缓冲间21,受第一挡风板31阻挡后,通过第一挡风板31两侧的通风口进入第二缓冲间22,受第二挡风板32阻挡后,通过第二挡风板32两侧的通风口进入第三缓冲间23,通过球形过滤网41的过滤,进入支撑管42并到达第四缓冲间24,之后穿过匀风板34进入工作间25,再穿过透风板35后进入第五缓冲间26,最后通过风机阵列模块12排到外界。本技术提供的气流缓冲式洁净工作台,通过本技术中各缓冲间的缓冲,在各缓冲间之间形成了梯度气压差,即便在上部风机模块11的风力过大且风向不稳定时,也能够使空气柔和均匀的逐级向下流动,减少了气流水平方向上的气压差,避免过滤网直接面对不均匀的较强气流导致局部气压过大,从而导致破坏过滤效果;进一步的,本技术将过滤网设置为球形,使过滤网的各个方向的外表面都能够进行过滤,配合本技术的气流缓冲效果实现均匀透气,增大了过滤网的可用外表面积和利用率;并且,本技术的过滤网仅与支撑管42通过弹性橡胶材料结合,在保证气密性与支撑力的同时,方便取出更换。

39.以上所述仅为本技术的实施例而已,并不用于限制本技术。对于本领域技术人员

来说,本技术可以有各种更改和变化。凡在本技术的精神和原理之内所作的任何修改、等同替换、改进等,均应包含在本技术的权利要求范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1