一种基于喷浆转鼓造粒机的流化床造粒装置的制作方法

1.本实用新型属于硝酸铵钙生产的技术领域,具体涉及一种基于喷浆转鼓造粒机的流化床造粒装置。

背景技术:

2.目前,国内生产硝酸铵钙颗粒的造粒装置主要有两种,一种是圆盘造粒装置,一种是喷浆转鼓造粒装置。圆盘造粒装置在生产过程中粉尘和烟雾的收集较为困难,环保问题难以保证,圆盘造粒装置每台产量较低,一般最大产能为5万吨/年,需要多台设备共同使用,难以长周期连续稳定运行。而喷浆转鼓造粒装置在生产过程中对比圆盘造粒装置粉尘和烟雾易收集,成品产量高。

3.但在喷浆造粒过程中,料浆被喷洒成雾状微液滴喷涂在转鼓筒体内重复抄起的物料颗粒表面上,而在传统的硝酸铵钙颗粒生产工艺中需要将喷浆转鼓造粒所制取的半成品颗粒经过后续的干燥机来保证成品颗粒的强度,由于喷涂成粒过程与干燥未能同步进行,物料颗粒经常由于干燥不彻底就继续喷涂料浆,从而导致成形颗粒含水量过高,所制取的半成品颗粒呈不规则状且强度较低。另外,原有生产工艺中干燥机除增加占用厂区面积以外,同时也导致生产负荷较大。

技术实现要素:

4.为了解决现有喷浆转鼓造粒装置所制取的成品颗粒强度低的问题,我们在喷浆转鼓造粒装置基础上增加流化床进行冷却辅助进行造粒,从而可以省去后续干燥机的设置,而经过改造后的喷浆转鼓造粒机所制取成品颗粒,不仅形状更为均匀圆润,而且强度也符合成品要求。对此,本实用新型提供了一种基于喷浆转鼓造粒机的流化床造粒装置 。

5.为达到上述目的,本实用新型采用了以下技术方案:一种基于喷浆转鼓造粒机的流化床造粒装置 ,包括有喷浆转鼓造粒机,其包括有转动设置在机架上的转鼓筒体、以及分别安装在机架上的电机传动装置、挡轮组,所述电机传动装置用于驱动所述转鼓筒体转动,所述挡轮组辅助所述转鼓筒体在机架上平稳转动,在所述转鼓筒体的两端分别安装出料箱和进料箱,在所述转鼓筒体的内壁上轴向螺旋布置有多个抄板组件,在所述转鼓筒体的两侧分别设置有喷浆机构,两个所述喷浆机构共同用于喷出硝酸铵钙料浆使其均匀包裹至物料颗粒表面完成造粒,其特征在于:还包括流化床,其包括有两个安装架,在两个所述安装架之间设置有风筒,在所述风筒的中间连通有流化床体,在所述风筒的两侧分别通过风管外连接有热风设备,并向所述流化床体内提供持续热风流,在所述流化床体的顶部开口上设置有安装框架,在所述安装框架上安装有广口聚拢罩,在所述流化床体的一侧外壁上倾斜设置有挡板,所述挡板与所述流化床体之间存在空隙,在所述流化床体内从上至下分别安装有蜂窝板、孔板,所述孔板的孔径小于物料颗粒的最小粒径,所述抄板组件在转鼓筒体旋转下抄起底部的物料颗粒落入所述流化床体的孔板上。

6.作为上述技术方案的进一步解释及限定,所述喷浆机构包括有安装在地面上的两

条轨道、以及滑动设置在其上的喷管支架,在所述喷管支架上设置有u形料浆管,在所述u形料浆管上等距设置有多个喷头接口,在每个所述喷头接口中设置有喷头,所述u形料浆管通过管线外连接在硝酸铵钙溶液熔融工段的熔融槽上,并由泵提供所需料浆。

7.作为上述技术方案的进一步补充说明,在所述u形料浆管外套设有u形夹套管,且每个所述喷头均延伸至所述u形夹套管外,所述u形夹套管通过多个管托安装在所述喷管支架上,在所述u形夹套管的两端分别设置有蒸汽进口、冷凝出口,所述蒸汽进口、冷凝出口分别通过管道连接在热动厂锅炉的循环管线中,并由热动厂锅炉产生的蒸汽提供中压蒸汽源,以此防止料浆结晶堵死所述u形料浆管及喷头。

8.作为上述技术方案的进一步补充说明,在每个所述安装架上对应所述风筒固定连接有带螺孔的半圆形支撑钢片,在所述风筒上固定连接有与所述半圆形支撑钢片相对应的半圆形固定钢片,在所述半圆形固定钢片的左右两端分别铰接有带螺帽的螺杆,所述风筒经过两个所述螺杆将其安装在所述安装架上,并通过两个所述螺杆相互配合调整所述流化床的转动角度。

9.作为上述技术方案的进一步补充说明,所述挡板垂直固定在调节板上,在调节板上开设有两个弧形槽孔,在所述流化床体的外壁上固定连接有直角垫板,在所述直角垫板上安装有基板,在所述基板上对应两个所述弧形槽孔分别设置有调节螺栓,所述调节板通过调节两个所述弧形槽孔与所述基板之间的相对固定位置从而改变所述挡板与所述风筒轴线之间的夹角,且最大夹角为45

°

。

10.作为上述技术方案的进一步解释及限定,每个所述抄板组件包括均布周向布置并螺栓连接在转鼓筒体内壁上的多个抄板,每个所述抄板与所述转鼓筒体的内壁切线呈65

°

夹角。

11.作为上述技术方案的进一步解释及限定,所述热风设备包括有鼓风机、过滤器、加热器,所述鼓风机通过管线将空气依次输送至过滤器、加热器中,并经所述风筒进入到所述流化床体内。

12.与原有喷浆转鼓造粒装置相比,本实用新型具有以下优点:

13.1、本实用新型在喷浆转鼓造粒装置增加流化床设计,物料颗粒由转鼓筒体内部的抄板沿筒体内部螺旋前进,物料颗粒抄起后,会落入流化床的孔板上,流化床两端进气,使物料颗粒漂浮,在重力的作用下大颗粒沿着挡板外沿落入转鼓筒体中,小颗粒会通过挡板与流化床体的缝隙形成均匀的料帘,u形料浆管上的喷头喷出硝酸铵钙料浆雾化成液滴喷向料帘,液滴与运动颗粒碰撞接触,在颗粒表面包覆、固化、增大后的颗粒落到转鼓筒体底部,再次被抄入流化床内的孔板上,重复上述造粒操作。由此有效提高了喷浆转鼓造粒装置造粒强度。

14.2、本实用新型将u形料浆管喷管与u形夹套管所形成的喷管组件通过管托固定在可移动的喷管支架上,喷浆造粒时从转鼓筒体两端进入进行喷浆造粒,当喷头堵塞后,可将u形料浆管喷管与u形夹套管所形成的喷管整体从转鼓筒体内抽出,进行清洗,清洗后的水需要进行收集。

15.3、本实用新型放弃了转鼓筒体的与抄板直接焊接的连接方式而改用螺栓连接,实践证明采用焊接结构方式会在转鼓筒体焊接部位产生局部应力,容易造成抄板脱落不易发现,更换抄板相对复杂;而螺栓连接方式虽然也容易造成抄板脱落,但更容易被发现,可以

及时进行检维修。

16.4、本实用新型在喷浆转鼓造粒装置的转鼓筒体内增加流化床设计,使得喷涂成粒过程与干燥可以在转鼓筒体内同步进行,而所制取颗粒强度较高,在整个硝酸铵钙颗粒生产工艺中可以省去干燥机的设置,从而有效降低生产负荷,减小场地占用面积。

附图说明

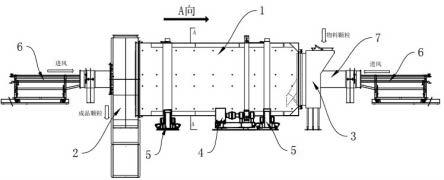

17.图1为本实用新型实施例的主视结构图;

18.图2为图1中喷浆转鼓造粒装置的a向侧视图;

19.图3为图1中转鼓筒体a-a剖面的横截面图;

20.图4为本实用新型实施例中流化床的主视结构图;

21.图5为图4中b-b剖面的横截面图;

22.图6为本实用新型实施例中喷浆机构的主视图;

23.图7为本实用新型实施例中喷浆机构的侧视图;

24.图8为本实用新型实施例中u形夹套管与u形料浆管剖面结构示意图。

具体实施方式

25.为了进一步阐述本实用新型的技术方案,下面通过实施例对本实用新型进行进一步说明。

26.参阅图1至8,一种基于喷浆转鼓造粒机的流化床造粒装置 ,包括有喷浆转鼓造粒机,其包括有转动设置在机架上的转鼓筒体1、以及分别安装在机架上的电机传动装置4、挡轮组5,所述电机传动装置4用于驱动所述转鼓筒体1转动,所述挡轮组5辅助所述转鼓筒体1在机架上平稳转动,在所述转鼓筒体1的两端分别安装出料箱2和进料箱3,在所述转鼓筒体1的内壁上轴向螺旋布置有多个抄板组件,在所述转鼓筒体1的两侧分别设置有喷浆机构6,两个所述喷浆机构6共同用于喷出硝酸铵钙料浆使其均匀包裹至物料颗粒表面完成造粒,除此之外,我还设计了流化床7,其包括有两个安装架701,在两个所述安装架701之间设置有风筒702,在所述风筒702的中间连通有流化床体703,在所述风筒702的两侧分别通过风管外连接有热风设备,所述热风设备包括有鼓风机、过滤器、加热器,其中鼓风机通过管线将空气依次输送至过滤器、加热器中,并经所述风筒702进入到所述流化床体703内,为此向流化床体703内提供持续热风流,在所述流化床体703的顶部开口上设置有安装框架704,在所述安装框架704上安装有广口聚拢罩705,在所述流化床体703的一侧外壁上倾斜设置有挡板708,所述挡板708与所述流化床体703之间存在空隙,在所述流化床体703内从上至下分别安装有蜂窝板706、孔板707,所述孔板707的孔径小于物料颗粒的最小粒径,所述抄板组件在转鼓筒体1旋转下抄起底部的物料颗粒落入所述流化床体703的孔板707上。

27.作为上述实施例进一步限定,根据硝酸铵钙溶液的特性所制成的料浆,所述喷浆机构6包括有安装在地面上的两条轨道601、以及滑动设置在其上的喷管支架602,在所述喷管支架602上设置有u形料浆管606,在所述u形料浆管606上等距设置有多个喷头接口607,在每个所述喷头接口607中设置有喷头604,在所述u形料浆管606外套设有u形夹套管603,且每个所述喷头604均延伸至所述u形夹套管603外,所述u形夹套管603通过多个管托605安装在所述喷管支架602上,在所述u形夹套管603的两端分别设置有蒸汽进口608、冷凝出口

609,所述u形料浆管606通过管线外连接在硝酸铵钙溶液熔融工段的熔融槽上,并由泵提供所需料浆。所述蒸汽进口608、冷凝出口609分别通过管道连接在热动厂锅炉的循环管线中,并由热动厂锅炉产生的蒸汽提供中压蒸汽源,以此防止料浆结晶堵死所述u形料浆管606及喷头604。

28.作为上述实施例进一步解释说明,每个所述抄板组件包括均布周向布置并螺栓连接在转鼓筒体1内壁上的多个抄板8,每个所述抄板8与所述转鼓筒体1的内壁切线呈65

°

夹角。而设计成与转鼓筒体1内壁切线方向呈65

°

夹角,更有利于物料颗粒被均匀的抄起,同时不同组的抄板8之间在转鼓筒体1内螺旋布置,更有利于使物料颗粒在转鼓筒体1内螺旋前进。另外,抄板8与转鼓筒体1采用螺栓连接,放弃了直接焊接的方式,实践证明采用焊接结构方式会在转鼓筒体1焊接部位产生局部应力,容易造成抄板8脱落不易发现,更换抄板8相对复杂;而螺栓连接结构也容易造成抄板8脱落,但是容易发现,可以及时进行检维修。

29.当然,在上述这种螺栓连接方式,虽然在设备开始运行时可能会造成漏料的问题,但后期我们可采用设置垫圈来解决,而运行一段时间后物料内的结晶料会将缝隙填满,就不会造成漏料的问题。

30.在上述实施方式中,基于现有喷浆转鼓造粒机的尺寸设计,即转鼓筒体采用s30403不锈钢材质,直径为4000mm,长度为9000mm,壁厚为20mm,筒体在有滚圈处局部进行加厚至40mm,滚圈采用高耐磨合金钢42crmo,最终硬度控制在hb210n/mm2,以保证设备安全运行。我们根据实际流化造粒工艺需求,对流化床床体材质及尺寸进行匹配优化设计,即流化床材质为s30403不锈钢材质,风筒直径为900mm,流化床体长度为7500mm,总长度为15000mm,壁厚为8mm。

31.在上述实施方式中,u形料浆管与喷头的连接形式可以参照耦合连接方式,管塞控制料浆的用量。整个u形夹套管采用管托固定在可移动的喷管支架上,从转鼓筒体两端进入进行喷浆造粒,当喷头堵塞后,可将u形料浆管喷管与u形夹套管所形成的喷管整体从转鼓筒体内抽出,进行清洗,清洗后的水需要进行收集。

32.其工作原理:

33.在整个造粒过程中,喷浆转鼓造粒机主要有粘结和喷涂两个过程,而造粒过程中产生的水汽及热量由流化空气带走。具体造粒过程为:物料颗粒由进料箱进入转鼓筒体内部,转鼓筒体经传动装置与挡轮装置共同作用下进行转动,传动装置控制筒体转动速度为6.5~8.5rpm。物料颗粒由转鼓筒体内部的抄板沿筒体内部螺旋前进,物料颗粒抄起后,会落入流化床的孔板上,流化床两端进气,使物料颗粒漂浮,在重力的作用下大颗粒沿着挡板外沿落入转鼓筒体中,小颗粒会通过挡板与流化床体的缝隙形成均匀的料帘,u形料浆管上的喷头喷出硝酸铵钙料浆雾化成液滴喷向料帘,液滴与运动颗粒碰撞接触,在颗粒表面包覆、固化、增大后的颗粒落到转鼓底部,再次被抄入流化床内的孔板上,重复上述过程。然后,造粒后成品颗粒沿着转鼓筒体内部螺旋前进至出料箱,由后续设备进行筛分等工序。其中流化床上的挡板可以手动调节来控制料帘的厚度,避免物料结疤。

34.以上显示和描述了本实用新型的主要特征和优点,对于本领域技术人员而言,显然本实用新型的具体实施方式并不仅限于上述示范性实施例的细节,而且在不背离本实用新型的精神或基本特征的情况下,能够以其他的具体形式实现本实用新型的创造思想和设计思路,应当等同属于本实用新型技术方案中所公开的保护范围。因此,无论从哪一点来

看,均应将实施例看作是示范性的,而且是非限制性的,本实用新型的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本实用新型内。

35.此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1