一种新型冷冻式压缩空气干燥机的制作方法

1.本实用新型涉及一种空气干燥装置,尤其涉及一种新型冷冻式压缩空气干燥机。

背景技术:

2.传统冷冻式压缩空气干燥机一般将预冷器、蒸发器、汽水分离器分开设置,用管路或法兰连接,管路长,并且预冷器一般采用光管作为换热元件,体积大、换热效果差,会使压缩气体大量的热负荷带到蒸发器,极大的增加了蒸发器的热负荷,从而设备的干燥除湿能力极大降低,极大的增加了能耗;蒸发器一般采用制冷剂走热交换管内,压缩空气走热交换管外,且换热管采用光管,体积大、只能卧式安装,占地大,换热效果差,压缩空气压力露点一般较高;汽水分离器结构简单,分离效果差,只是简单地降速、沉降、转折分离,一般分离器做的较小,气体流速较快,液滴未能分离出来就被气体带走,汽液分离效果差,未能达到干燥的目的。

技术实现要素:

3.本实用新型的目的是提供了一种新型冷冻式压缩空气干燥机,将预冷器、蒸发冷却器和/或汽水分离器中的各相应压缩空气的进出口通过热交换管进行连通,所述冷却压缩空气出口ⅰ11与冷却压缩空气入口ⅱ21直接对接连通,所述蒸发冷却器2的冷却压缩空气出口ⅱ28与汽水分离器3的分离器压缩空气入口37连通。即将预冷器、蒸发冷却器和/或汽水分离器集成在一个筒体内,结构简单紧凑,同时采用了高效换热管(内外翅片管、三维螺旋内外翅片高效换热管、外翅片加内插螺旋绕弹簧高效管等),极大的加强了传热,减少材料体积小,重量轻,成本低,干燥效果好,压力露点温度接近0℃,节能环保。

4.本实用新型采取的技术方案是:一种新型冷冻式压缩空气干燥机,包括预冷器、蒸发冷却器和汽水分离器;所述预冷器的冷却压缩空气入口ⅰ通过热交换管ⅰ与冷却压缩空气出口ⅰ连通,所述蒸发冷却器的冷却压缩空气入口ⅱ通过热交换管ⅱ与冷却压缩空气出口ⅱ连通,所述冷却压缩空气出口ⅰ与冷却压缩空气入口ⅱ直接对接连通,所述蒸发冷却器的冷却压缩空气出口ⅱ与汽水分离器的分离器压缩空气入口连通。

5.其进一步技术方案是:所述预冷器包括预冷器筒体,所述预冷器筒体内部靠近两端位置分别设置有上管板ⅰ和下管板ⅰ;所述上管板ⅰ和下管板ⅰ的四周密封固定在预冷器筒体上并将预冷器筒体内部分隔为进气空腔ⅰ、热交换空腔ⅰ和出气空腔ⅰ;所述热交换空腔ⅰ内设置有多根热交换管ⅰ,所述热交换管ⅰ均匀分布且两端贯穿上管板ⅰ和下管板ⅰ到进气空腔ⅰ和出气空腔ⅰ内;所述进气空腔ⅰ与冷却压缩空气入口ⅰ连通;所述出气空腔ⅰ作为冷却压缩空气出口ⅰ;

6.所述蒸发冷却器包括蒸发冷却器筒体,所述蒸发冷却器筒体内部靠近两端位置分别设置有上管板ⅱ和下管板ⅱ;所述上管板ⅱ和下管板ⅱ的四周密封固定在蒸发冷却器筒体上并将蒸发冷却器筒体内部分隔为进气空腔ⅱ、热交换空腔ⅱ和出气空腔ⅱ;所述热交换空腔ⅱ内设置有多根热交换管ⅱ,所述热交换管ⅱ均匀分布且两端贯穿上管板ⅱ和下管

板ⅱ到进气空腔ⅱ和出气空腔ⅱ内;所述进气空腔ⅱ作为冷却压缩空气入口ⅱ,所述出气空腔ⅱ作为冷却压缩空气出口ⅱ;

7.所述预冷器的冷却压缩空气出口ⅰ与蒸发冷却器的冷却压缩空气入口ⅱ直接对接连通;所述蒸发冷却器的冷却压缩空气出口ⅱ与汽水分离器的分离器压缩空气入口直接对接连通或通过管道连通。

8.其又进一步技术方案是:所述热交换管ⅰ和热交换管ⅱ包括内外翅片管、三维螺旋内外翅片高效换热管和外翅片加内插螺旋绕弹簧高效管的一种或几种。

9.其更进一步技术方案是:所述预冷器的进气空腔ⅰ设置有冷却压缩空气入口ⅰ;所述预冷器的热交换空腔ⅰ设置有回热气出口以及回热气入口;所述回热气出口靠近上管板ⅰ,所述回热气入口靠近下管板ⅰ;

10.所述蒸发冷却器的热交换空腔ⅱ设置有制冷剂蒸汽排汽口和制冷液供液口;所述制冷剂蒸汽排汽口靠近上管板ⅱ,所述制冷液供液口靠近下管板ⅱ。

11.其进一步技术方案是:所述预冷器的热交换空腔ⅰ内上下两侧交错间隔设置有分程板,所述热交换管贯穿固定于分程板内;所述蒸发冷却器采用立式满液式蒸发器。

12.其进一步技术方案是:所述汽水分离器包括分离器筒体,分为外筒体和内筒体;所述外筒体内壁与内筒体外壁之间形成空腔;所述内筒体的外圈设有螺旋的导流板;所述汽水分离器的下端设有导流条,所述汽水分离器的底端设有排污口和支撑脚;所述外筒体壁上开设有分离压缩空气出口;所述外筒体顶部敞开作为分离器压缩空气入口。

13.其进一步技术方案是:所述预冷器的回热气出口通过压缩空气连接管与汽水分离器的分离压缩空气出口连接。

14.其进一步技术方案是:所述压缩空气连接管上设置有法兰;所述蒸发冷却器的冷却压缩空气出口ⅱ与汽水分离器的分离器压缩空气入口的管道上亦设置有法兰。

15.其进一步技术方案是:所述新型冷冻式压缩空气干燥机还包括有冷凝机组;所述蒸发冷却器的制冷剂蒸汽排汽口通过制冷剂回气管与冷凝机组的汽液分离器连接,所述蒸发冷却器的制冷液供液口通过制冷剂供液管与冷凝机组的膨胀阀连接。

16.其进一步技术方案是:所述预冷器筒体、蒸发冷却器筒体一体成型;或者所述预冷器筒体、蒸发冷却器筒体和汽水分离器的外筒体一体成型。

17.由于采取上述技术方案,本实用新型之一种新型冷冻式压缩空气干燥机具有如下有益效果:

18.(1)本冷冻式压缩空气干燥机独特新颖的气流通道,高温压缩气体进入预冷器

→

蒸发冷却器,都走高效换热管内,气流顺畅,然后直接进入汽水分离器

→

再回预冷器回热(同时可冷却进入高温汽体),预冷器、蒸发冷却器冷凝出的水可以很容易的跟随气流进入分离器。

19.(2)将预冷器、蒸发冷却器及汽水分离器集成在一个筒体内,结构简单紧凑,体积小,重量轻,成本低。

20.(3)本冷冻式压缩空气干燥机采用了高效换热管(内外翅片管、三维螺旋内外翅片高效换热管、外翅片加内插螺旋绕弹簧高效管等),极大的加强了传热,减少材料,使设备体积小、重量轻,效果好,成本低,结构简洁。相对于原来的满液式蒸发器采用纹板或板翅式,又因受制冷剂液柱高度影响,筒体底部的蒸发温度偏高,会减小传热温差,因此,现有的满

液式蒸发器只能卧式安装,为了提高传热系数,只能加长横向体积,体积大,占用空间多。而本冷冻式压缩空气干燥机的满液式蒸发器采用了高效换热管,换热管很短,使得静液柱对蒸发压力的影响很小,蒸发温度较接近压缩空气出口温度,从而达到节能,并且能竖向安装,减少占地面积。

21.(4)本冷冻式压缩空气干燥机充分利用了分离后压缩空气的冷量,同时使用了高效换热管,降低了传热温差,从而达到节能。

22.(5)本汽水分离器与蒸发冷却器连成一体,一可以减少阻力损失,二可减少压缩空气的温升,可能的引起水的二次蒸发,使凝结出的水分离彻底。

23.(6)汽水分离器直接置于蒸发冷却器下方,压缩空气温度可很好的接近蒸发温度,分离出压缩空气的水分接近理论值,采用了旋风、离心、折转、降速等分离方法,汽水分离彻底。

24.由上可知,本冷冻式压缩空气干燥机工况稳定,效果好,可使压力露点温度接近0℃,达到冷冻式压缩空气干燥机的极限。

25.下面结合附图和实施例对本实用新型之一种新型冷冻式压缩空气干燥机的技术特征作进一步说明。

附图说明

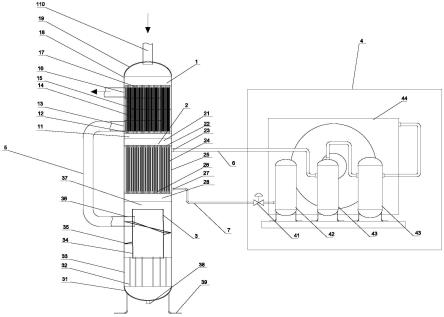

26.图1为实施例1之一种新型冷冻式压缩空气干燥机的内部结构示意图;

27.图2为实施例2之一种新型冷冻式压缩空气干燥机的内部结构示意图;

28.图3为实施例1之一种新型冷冻式压缩空气干燥机的气体流动示意图;

29.图4为图3中a的放大图。

30.图中:

31.1-预冷器;11-冷却压缩空气出口ⅰ;12-下管板ⅰ;13-回热气入口;14-热交换管ⅰ;15-分程板;16-回热气出口;17-上管板ⅰ;18-预冷器筒体;19-预冷器封头;110-冷却压缩空气入口ⅰ;

32.2-蒸发冷却器;21-冷却压缩空气入口ⅱ;22-上管板ⅱ;23-制冷剂蒸汽排汽口;24-热交换管ⅱ;25-蒸发冷却器筒体;26-下管板ⅱ;27-制冷剂供液口;28-冷却压缩空气出口ⅱ;

33.3-汽水分离器;31-汽水分离器封头;32-导流条;33-外筒体;34-内筒体;35-导流板;36-分离压缩空气出口;37-分离器压缩空气入口;38-排污口;39-支撑脚;

34.4-冷凝机组;41-膨胀阀;42-冷凝器;43-汽液分离器;44-压缩机;

35.5-压缩空气连接管;6-制冷剂回气管;7-制冷剂供液管。

具体实施方式

36.一种新型冷冻式压缩空气干燥机,包括预冷器1、蒸发冷却器2和汽水分离器3;所述预冷器1的冷却压缩空气入口ⅰ110通过热交换管ⅰ14与冷却压缩空气出口ⅰ11连通,所述蒸发冷却器2的冷却压缩空气入口ⅱ21通过热交换管ⅱ25与冷却压缩空气出口ⅱ28连通,所述冷却压缩空气出口ⅰ11与冷却压缩空气入口ⅱ21直接对接连通,所述蒸发冷却器2的冷却压缩空气出口ⅱ28与汽水分离器3的分离器压缩空气入口37连通。

37.根据冷冻式压缩空气干燥机结构与安装方式的不同,举例以下两种不同的实施方式:

38.实施例1:

39.如图1所示,一种新型冷冻式压缩空气干燥机,包括预冷器1、蒸发冷却器2和汽水分离器3;

40.所述预冷器1包括预冷器筒体18,所述预冷器筒体18的顶部设置有预冷器封头19,预冷器封头19的顶部开设有冷却压缩空气入口ⅰ110。所述预冷器筒体18内部靠近两端位置分别设置有上管板ⅰ17和下管板ⅰ12;所述上管板ⅰ17和下管板ⅰ12的四周密封固定在预冷器筒体18上并将预冷器筒体18内部分隔为进气空腔ⅰ、热交换空腔ⅰ和出气空腔ⅰ;所述热交换空腔ⅰ内设置有多根热交换管ⅰ14,所述热交换管ⅰ14均匀分布且两端贯穿上管板ⅰ17和下管板ⅰ12到进气空腔ⅰ和出气空腔ⅰ内;所述进气空腔ⅰ与冷却压缩空气入口ⅰ110连通;所述出气空腔ⅰ作为冷却压缩空气出口ⅰ11。所述预冷器1的热交换空腔ⅰ设置有回热气出口16以及回热气入口13;所述回热气出口16靠近上管板ⅰ17,所述回热气入口13靠近下管板ⅰ12。所述预冷器1的热交换空腔ⅰ内上下两侧交错间隔设置有分程板15,所述热交换管贯穿固定于分程板15内。

41.所述蒸发冷却器2包括蒸发冷却器筒体25,所述蒸发冷却器筒体25内部靠近两端位置分别设置有上管板ⅱ22和下管板ⅱ26;所述上管板ⅱ22和下管板ⅱ26的四周密封固定在蒸发冷却器筒体25上并将蒸发冷却器筒体25内部分隔为进气空腔ⅱ、热交换空腔ⅱ和出气空腔ⅱ;所述热交换空腔ⅱ内设置有多根热交换管ⅱ25,所述热交换管ⅱ25均匀分布且两端贯穿上管板ⅱ22和下管板ⅱ26到进气空腔ⅱ和出气空腔ⅱ内;所述进气空腔ⅱ作为冷却压缩空气入口ⅱ21,所述出气空腔ⅱ作为冷却压缩空气出口ⅱ28。所述蒸发冷却器2的热交换空腔ⅱ设置有制冷剂蒸汽排汽口23和制冷液供液口27;所述制冷剂蒸汽排汽口23靠近上管板ⅱ22,所述制冷液供液口28靠近下管板ⅱ26。

42.所述汽水分离器3包括分离器筒体,分为外筒体33和内筒体34;所述外筒体33内壁与内筒体34外壁之间形成空腔;所述内筒体34的外圈设有螺旋的导流板35;所述汽水分离器3的下端设有导流条32,所述汽水分离器3的底端设置有汽水分离器封头31,在汽水分离器封头31上设有排污口38和支撑脚39;所述外筒体33壁上开设有分离压缩空气出口36;所述外筒体33顶部敞开作为分离器压缩空气入口37。汽水分离器直接置于蒸发冷却器下方。

43.所述预冷器1的冷却压缩空气出口ⅰ11与蒸发冷却器2的冷却压缩空气入口ⅱ21直接对接连通;所述蒸发冷却器2的冷却压缩空气出口ⅱ28与汽水分离器3的分离器压缩空气入口37直接对接连通。所述预冷器1的回热气出口16通过压缩空气连接管5与汽水分离器3的分离压缩空气出口36连接。

44.本实施例中的所述预冷器筒体18、蒸发冷却器筒体25和汽水分离器3的外筒体33一体成型,压缩空气通过热交换管ⅰ14、热交换管ⅱ25管内直接到达汽水分离器3,压缩空气流通畅,阻力小,管路简洁;将预冷器、蒸发冷却器及汽水分离器集成在一个筒体内,省去连接法兰,预冷器、蒸发冷却器的上下管板可设计得很薄,可以大幅度降低设备重量。预冷器的热交换管ⅰ14选用三维螺旋内外翅片高效换热管(也可采用外翅片加内插螺旋绕簧高效管),极大提高了预冷器换热效率,极大减小设备体积及重量;蒸发冷却器的热交换管ⅱ25选用三维螺旋内翅片高效换热管(也可采用内插螺旋绕簧高效管),极大提高了蒸发冷却器

空气侧换热效率,极大减小设备体积及重量。同时所述蒸发冷却器2采用立式满液式蒸发器,由于采用了高效换热管,换热管较短,使得静压对蒸发温度的影响很小,可竖向安装,减少设备占地面积。汽水分离器直接置于蒸发冷却器下方,压缩空气温度可很好的接近蒸发温度,分离出压缩空气的水分接近理论值,采用了旋风、离心、折转、降速等分离方法,汽水分离彻底。

45.实施例2:

46.本实施例的一种新型冷冻式压缩空气干燥机的基本结构同实施例1,如图2所示,与实施例1不同之处在于:将预冷器1、蒸发冷却器2连成一体,采用卧式结构,为了检修方便,汽水分离器3直接与预冷器1、蒸发冷却器2采用法兰连接。汽水分离器3的上下两端均设置有封头,在汽水分离器3的上封头设置分离器压缩空气入口37。所述蒸发冷却器2的冷却压缩空气出口ⅱ28与汽水分离器3的分离器压缩空气入口37通过管道连通,并在管道上安装法兰;所述压缩空气连接管5上也设置有法兰。

47.本实施例本实施例中的预冷器、蒸发冷却器连成一体,采用卧式结构,结构紧凑,压缩空气通过热交换管ⅰ14、热交换管ⅱ25管内达到汽水分离器3,压缩空气流通畅,阻力小,管路简洁;将预冷器、蒸发冷却器、省去连接法兰,预冷器、蒸发冷却器的上下管板可设计得很薄,可以大幅度降低设备重量;预冷器的热交换管ⅰ14选用三维螺旋内外翅片高效换热管(也可采用外翅片加内插螺旋绕簧高效管),极大提高了预冷器换热效率,极大减小设备体积及重量;蒸发冷却器的热交换管ⅱ25选用了三维螺旋内翅片高效换热管(也可采用内插螺旋绕簧高效管),极大提高了蒸发冷却器空气侧换热效率,极大减小设备体积及重量;同时采用了卧式蒸发器;再有,汽水分离器直接与预冷器、蒸发冷却器采用法兰连接,压缩空气温度可很好的接近蒸发温度,分离出压缩空气的水分接近理论值,采用了旋风、离心、折转、降速等分离方法,汽水分离彻底。并且检修方便。

48.作为上述两种实施例的一种变换,上述两种新型冷冻式压缩空气干燥机都还包括有冷凝机组4;所述蒸发冷却器2的制冷剂蒸汽排汽口23通过制冷剂回气管6与冷凝机组4的汽液分离器43连接,所述蒸发冷却器2的制冷液供液口27通过制冷剂供液管与冷凝机组4的膨胀阀41连接。

49.所述冷凝机组4出来的高温高压制冷剂经膨胀阀减压膨胀变成低压低温液态制冷剂,经进制冷剂供液管7进入蒸发冷却器2(即热交换空腔ⅱ25)进行蒸发,经蒸发热交换后变成低温汽态制冷剂,再经制冷剂回气管6进入冷凝机组4的汽液分离器43,汽态制冷剂可能带有部分液滴在此分离,再由冷凝机组4的压缩机44抽出,压缩机44将低压低温制冷剂压缩变成高温高压汽体,进入冷凝机组4的冷凝器42冷凝成高压及饱和压力下的冷凝液体制冷剂再经膨胀阀41节流膨胀成低温低压制冷剂,如此循环往复。本实施例的冷凝机组为现有的市场产品。

50.本新型冷冻式压缩空气干燥机的气体流动参见图3:以实施例1的结构为例进行说明:

51.压缩机出来经冷却后(风冷或水冷)的压缩空气(即冷干机预冷器进口热压缩空气)(一般小于50℃,此时为饱和气体)先进入预冷器,流经热交换管ⅰ14管内进行预冷,预冷后压缩空气(即出预冷器压缩空气)温度降至约30℃,同时凝结出水;压缩空气(即出预冷器压缩空气)出预冷器后直接进入蒸发冷却器,流经热交换管ⅱ25管内进一步冷却干燥,压缩

空气(即冷干后压缩空气)温度降至接近0℃,同时凝结出水;压缩空气(即冷干后压缩空气)出蒸发冷却器后直接进入汽水分离器,进行汽水分离,将预冷器及蒸发冷却器中凝结出的水与压缩空气(即冷干后压缩空气)进行分离,从而达到干燥压缩空气,同时利用冷冻干燥后的压缩空气(即冷干后压缩空气)去预冷进入预冷器的较高温压缩空气(即热压缩空气),使冷量得到回收利用,达到节能的目的;然后出预冷器压缩空气再排出。

52.本技术方案将预冷器、蒸发冷却器及汽水分离器集成在一个筒体内或是将预冷器、蒸发冷却器集成在一个筒体内,并且采用了高效换热管(内翅管、内外翅管等),极大的加强了传热,减少材料,使设备体积小、重量轻,效果好,成本低,结构简洁。

53.本实用新型未涉及部分均与现有技术相同或可采用现有技术加以实现。以上内容是结合具体的优选实施方式对本实用新型所作的进一步详细说明,不能认定本实用新型的具体实施只局限于上述各实施例的记载,对于本实用新型所属技术领域的普通技术人员来说,在不脱离本实用新型构思的前提下,还可以做出若干简单推演或替换,都应当视为属于本实用新型由所提交的权利要求书确定的专利保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1