一种薄膜蒸发器防漏气装置的制作方法

1.本实用新型涉及薄膜蒸发器领域,具体涉及一种薄膜蒸发器防漏气装置。

背景技术:

2.蒸发器通过把预热到一定温度的料液进行旋转分布,让其顺着蒸发器的内壁向下流动,从而形成液膜,而在流动的过程中,蒸发器的内壁会对液膜进行加热,让液膜可以吸热进行反复蒸发,从而让料液可以逐渐被浓缩,再从蒸发器出液口排出。

3.但在料液从出液口排出时,会带出部分的蒸汽,这些蒸汽随着料液直接排出到外界的空气中,会造成对环境的污染。

技术实现要素:

4.基于上述表述,本实用新型提供了一种薄膜蒸发器防漏气装置,以解决蒸汽随着料液直接排出到外界的空气中,会造成对环境污染的问题。

5.本实用新型解决上述技术问题的技术方案如下:一种薄膜蒸发器防漏气装置,包括蒸发器组件;

6.所述蒸发器组件包括蒸发器主体和蒸发器出液口,所述蒸发器出液口设置在蒸发器主体的底部;

7.所述蒸发器出液口的底部设置有防漏气组件,防漏气组件用于对蒸发器出液口流出的料液和蒸汽进行收集,所述防漏气组件的一侧安装有净化部;

8.所述净化部包括净化器主体、导气管和泵体,所述导气管的一端与净化器主体的一侧固定连接,另一端与净化器主体的侧壁固定连接,所述泵体安装在净化器主体的顶部,且泵体的输入端与净化器主体的内腔相连通。

9.所述净化机主体的为工业净化器,内部设置有活性炭板,可对蒸汽进行净化处理。

10.在上述技术方案的基础上,本实用新型还可以做如下改进。

11.进一步的,所述防漏气组件包括导气部和导流部,所述导流部设置在导气部的内部,所述导气部的顶部与蒸发器出液口的底端相对接,所述导气管的输入端与导气部的侧面相连接。

12.所述导气部包括筒体、空腔和出气口,所述空腔开设在筒体的侧壁中,所述空腔的横截面设计成环形,且空腔的内腔深度与筒体内腔的深度一致,所述蒸发器主体固定安装在筒体的顶面上,所述蒸发器出液口的底端贯穿筒体的顶面进入到筒体的内腔中。

13.所述出气口的数量为若干个,若干个所述出气口均匀开设在筒体的内壁上,所述出气口的开口方向由筒体的内腔向筒体的侧壁四周进行贯通,直至贯通空腔的腔室壁。

14.在上述技术方案的基础上,本实用新型还可以做如下改进。

15.进一步的,所述导流部包括导流块、导流槽和导流口,所述导流块安装在筒体的腔室中,所述导流槽开设在导流块的表面上,所述导流块整体设计成圆锥体状,所述导流槽的开口方向由导流块的顶端,以螺旋状的方式向导流块的底面开设,从蒸发器出液口中流出

的料液流落到导流块的顶端上,然后进入到导流槽中,顺着导流槽进行螺旋流转。

16.所述导流口开设在筒体的底面上,且导流块的开口方向从筒体的底面贯通至筒体的腔室中,所述导流槽位于导流块底部的开口位置与导流口在筒体腔室中的入口位置相近,从导流槽中流出的料液进入到导流口中,从导流口中流出筒体。

17.进一步的,所述导流部还包括空室、电热丝和控制部,所述空室开设在导流块的底面上,且空室整体设计成与导流块形状一致但大小为等比缩小的圆锥体状,所述电热丝固定嵌合在空室的内壁中,所述控制部固定安装在筒体的底面上,所述控制部的输出端与电热丝的接入端进行连接,控制部的内部设置有电源和开关,启动开关接通电源与电热丝,让电热丝可以对导流块进行加热。

18.与现有技术相比,本技术的技术方案具有以下有益技术效果:

19.1、本实用新型通过在蒸发器出液口的底部设置防漏气组件,利用防漏气组件中的导气部和净化部,来让蒸汽可以穿过出气口进入到空腔中,配合上导气管的设置,实现把蒸汽引导进净化机主体内部的效果,而利用净化器主体内部的净化功能,来对蒸汽进行过滤净化处理,避免了蒸汽直接排出到外界中造成环境污染的问题。

20.2、通过防漏气组件中的导流部,来对蒸发器出液口流出的料液进行接取,配合上导流块的导流槽,让料液可以顺利的从导流块的顶端流入到导流口中,完成对料液的接取工作,而让导流槽为螺旋状,则方便让料液在导流块中流动的时间变长,为蒸汽进入到净化器主体的内部提供充足的时间,避免出现因时间过短而导致蒸汽从导流口中溢出的问题。

附图说明

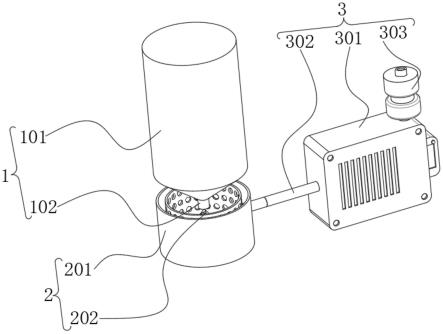

21.图1为本实用新型实施例提供的一种薄膜蒸发器防漏气装置的立体结构示意图;

22.图2为整体的仰视结构示意图;

23.图3为防漏气组件的俯视立体示意图;

24.图4为本实用新型实施例中的导流块的俯视立体结构示意图;

25.图5为本实用新型实施例中导流块的仰视立体示意图。

26.附图中,各标号所代表的部件列表如下:

27.1、蒸发器组件;101、蒸发器主体;102、蒸发器出液口;2、防漏气组件;201、导气部;2011、筒体;2012、空腔;2013、出气口;202、导流部;2021、导流块;2022、导流槽;2023、导流口;2024、空室;2025、电热丝;2026、控制部;3、净化部;301、净化器主体;302、导气管;303、泵体。

具体实施方式

28.为了便于理解本技术,下面将参照相关附图对本技术进行更全面的描述。附图中给出了本技术的实施例。但是,本技术可以以许多不同的形式来实现,并不限于本文所描述的实施例。相反地,提供这些实施例的目的是使本技术的公开内容更加透彻全面。

29.除非另有定义,本文所使用的所有的技术和科学术语与属于本技术的技术领域的技术人员通常理解的含义相同。本文中在本技术的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本技术。

30.需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等

指示的方位或位置关系为基于附图所示的方位或位置关系,或者是该技术产品使用时惯常摆放的方位或位置关系,仅是为了便于描述本技术和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本技术的限制。此外,“第一”、“第二”仅用于描述目的,且不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。因此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者多个该特征。因此术语“第一”、“第二”、“第三”等仅用于区分描述,而不能理解为指示或暗示相对重要性。本实用新型的描述中,除非另有说明,“多个”的含义是两个或两个以上。

31.请参阅图1和图2,一种薄膜蒸发器防漏气装置,包括蒸发器组件1,

32.蒸发器组件1包括蒸发器主体101和蒸发器出液口102,蒸发器出液口102设置在蒸发器主体101的底部,蒸发器主体101对料液进行蒸发浓缩,浓缩之后的料液会从蒸发器出液口102中排出;

33.蒸发器出液口102的底部设置有防漏气组件2,防漏气组件2的一侧安装有净化部3,从蒸发器出液口102排出的料液以及伴随着的蒸汽会进入到防漏气组件2中;

34.净化部3包括净化器主体301、导气管302和泵体303,导气管302的一端与净化器主体301的一侧固定连接,另一端与净化器主体301的侧壁固定连接,泵体303安装在净化器主体301的顶部,且泵体303的输入端与净化器主体301的内腔相连通。

35.净化器主体301通过导气管302把防漏气组件2中的蒸汽吸入,经过净化器主体301内部的净化之后,通过泵体303排出到外界中。

36.请参阅图1和图2,本实施例的防漏气组件2包括导气部201和导流部202,导流部202设置在导气部201的内部,导气部201的顶部与蒸发器出液口102的底端相对接,导气管302的输入端与导气部201的侧面相连接。

37.导流部202对蒸发器出液口102排出的料液进行引导,而导气部201则对从蒸发器出液口102中出来的蒸汽进行引导,防止蒸汽直接排出到外界中,造成对环境的污染问题。

38.请参阅图1、图2和图3,本实施例的导气部201包括筒体2011、空腔2012和出气口2013,空腔2012开设在筒体2011的侧壁中,空腔2012的横截面设计成环形,且空腔2012的内腔深度与筒体2011内腔的深度一致,蒸发器主体101固定安装在筒体2011的顶面上,蒸发器出液口102的底端贯穿筒体2011的顶面进入到筒体2011的内腔中。

39.在筒体2011的侧壁中开设空腔2012,方便让蒸汽可以穿过出气口2013进入到空腔2012中,从而与料液进行分离,并且让空腔2012为环形设计,保证各个位置均能让蒸汽进入,进一步的方便蒸汽与料液进行分离。

40.请参阅图2和图3,本实施例的出气口2013的数量为若干个,若干个出气口2013均匀开设在筒体2011的内壁上,出气口2013的开口方向由筒体2011的内腔向筒体2011的侧壁四周进行贯通,直至贯通空腔2012的腔室壁。

41.开设若干个出气口2013,保证蒸汽可以随意的从出气口2013进入到空腔2012的内部中,多个角度和方向对蒸汽进行引导,可以加快蒸汽与料液的分离工作。

42.请参阅图2、图3和图4,本实施例的导流部202包括导流块2021、导流槽2022和导流口2023,导流块2021安装在筒体2011的腔室中,导流槽2022开设在导流块2021的表面上,导流块2021整体设计成圆锥体状,导流槽2022的开口方向由导流块2021的顶端,以螺旋状的

方式向导流块2021的底面开设。

43.在导流块2021上开设导流槽2022,配合蒸发器出液口102的开口对着导流块2021的顶端,从而让料液可以直接从蒸发器出液口102流落到导流块2021的顶端上,然后自动流入到导流槽2022中,紧接着顺着导流槽2022进行流动,直到流入到筒体2011腔室中,最后从导流口2023中流出。

44.而由于导流槽2022设计成螺旋状,增加了料液在筒体2011内部的流动时间,保证伴随料液出来的蒸汽均能顺利的穿过出气口2013进入到空腔2012中,最后通过导流管进入到净化器主体301中,避免由于料液快速的通过筒体2011,给蒸汽散发的时间太短,从而造成蒸汽与料液分离不彻底的问题。

45.请参阅图2、图3和图4,本实施例的导流口2023开设在筒体2011的底面上,且导流块2021的开口方向从筒体2011的底面贯通至筒体2011的腔室中,导流槽2022位于导流块2021底部的开口位置与导流口2023在筒体2011腔室中的入口位置相近。

46.设置一个导流口2023,增大了筒体2011的密闭性,配合上泵体303的抽吸效果,可以更好的对蒸汽进行抽吸,进一步的防止部分蒸汽从导流口2023散发到外界中,同时导流口2023的位于与导流槽2022接近,方便料液从筒体2011中流出。

47.请参阅图2、图3和图5,本实施例的导流部202还包括空室2024、电热丝2025和控制部2026,空室2024开设在导流块2021的底面上,且空室2024整体设计成与导流块2021形状一致但大小为等比缩小的圆锥体状,电热丝2025固定嵌合在空室2024的内壁中,控制部2026固定安装在筒体2011的底面上,控制部2026的输出端与电热丝2025的接入端进行连接。

48.在筒体2011的底部开设空室2024,并且在空室2024的内部设置电热丝2025,可以对导流块2021进行加热,让料液在导流槽2022中流动的时候,可以被导流块2021进行加热,让其处于高温状态,保证料液的流动性,让料液可以顺利的从导流槽2022中流入到导流口2023中,同时也能进一步的对料液进行浓缩和蒸发,避免蒸发不彻底的问题。

49.以上所述仅为本实用新型的较佳实施例,并不用以限制本实用新型,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1