一种雾化盘及离心雾化装置的制作方法

1.本实用新型涉及喷洒技术领域,尤其涉及一种雾化盘及离心雾化装置。

背景技术:

2.雾化装置基于雾化盘的离心运动,将液体撕裂成粒径微小的雾滴,以对农作物进行喷洒作业。现有的雾化盘一般分为两种,全封闭式和全敞开式。对于全封闭式的雾化盘设计,供液体流通的流道是局限的,在液体流量较大的时候(例如,入口处流出的液体流量为5l/min时)则很容易造成堵塞、流动不通畅的问题。而对于全敞开式的雾化盘设计,在流量较大的时候,过多流量的液体由于雾化盘的全敞开则容易出现四处飞溅的情况。而此时飞溅的液体由于没有按照预设的通道进行流动,存在部分液滴还未完全雾化,就直接被甩出雾化盘的情况,最终造成雾滴粒径不均匀的问题。

3.另外,现有雾化装置的注水方式多采用垂直注入,也就是液体以垂直的流向直接注入雾化盘。在较大流量和较大垂直流速的双重作用下,由于没有足够的容置空间,液体相互碰撞导致四处溅射。溅射的液体没能通过雾化盘进行雾化,直接滴落容易造成药害。同时,四处溅射的液体也导致雾化盘内部的流道出现紊乱,造成液体流速不均匀且雾滴不均匀的问题,从而无法对农作物形成均匀而有效的药液覆盖。

4.此外,在雾化盘的装配方式上,为了实现密封和连接的紧固,现有技术是通过零件之间过盈配合的方式,完成整个雾化装置的装配。而在这种装配方式的场景下,由于过长时间的磨损、挤压和锈蚀,当需要对雾化盘的某个部件进行更换时,存在无法实现的缺陷。只能对雾化盘整体进行更换,这就造成了成本高企和资源浪费。

5.还有,农业用水中往往含有较多杂质,较为常见的是絮状水草,这些杂质在喷洒作业中容易缠结在肋、齿等结构上,这无疑也是影响雾化效果的不可忽视的因素。现有技术下的雾化盘因无法简易拆卸,对于去除此类堵塞物较为困难。

6.有鉴于此,有必要对现有技术中雾化装置予以改进,以解决上述问题。

技术实现要素:

7.本实用新型的目的在于揭示现有技术中雾化盘由于设计局限导致雾滴粒径不均匀且堵塞的问题、以及雾化盘装配或拆卸存在不方便的问题。

8.为实现上述目的,第一方面,本实用新型揭示了一种雾化盘,包括:

9.盘体,以及与所述盘体同轴设置的环形盖体;

10.所述盘体一侧凸设若干支撑部,所述环形盖体开设与所述支撑部可拆卸连接的固定部,以在环形盖体和盘体之间形成供液体均流的环形容置腔体;

11.所述盘体沿所述环形容置腔体的径向外侧被构造出一圈雾化肋,以对被所述环形容置腔体均流的液体进行雾化。

12.作为本实用新型的进一步改进,所述盘体沿所述环形容置腔体的径向内侧被构造出呈放射状环形布置的若干导流肋,所述环形容置腔体与所述雾化肋之间形成间隙。

13.作为本实用新型的进一步改进,所述环形盖体中心环设一进液口,所述盘体自中心开设一延伸出所述进液口的具豁口的连接筒。

14.作为本实用新型的进一步改进,所述连接筒夹持一驱动轴,并通过套设于所述连接筒外侧的锁紧机构以使得所述连接筒与所述驱动轴可拆卸连接。

15.作为本实用新型的进一步改进,所述锁紧机构包括套设于连接筒的锁紧环,所述锁紧环沿所述连接筒径向延伸出阻挡环,以在所述阻挡环与所述环形盖体之间形成供液体流通的环形进液区,所述盘体与阻挡环围合形成液体缓冲区,所述液体缓冲区形成于所述环形容置腔体的径向内侧。

16.作为本实用新型的进一步改进,所述进液口设置一沿所述连接筒轴向延伸的挡板,所述挡板的轴向高度大于所述阻挡环的轴向高度。

17.作为本实用新型的进一步改进,所述锁紧机构还包括沿所述连接筒周向设置的具贯穿孔的固定凸台,通过一连接件旋入或者旋出所述贯穿孔以使得所述连接筒与所述驱动轴在锁紧与分离状态予以切换。

18.作为本实用新型的进一步改进,所述连接筒径向设置一固定座以抵持所述锁紧机构。

19.作为本实用新型的进一步改进,所述环形盖体边缘处的轴向高度大于或者等于所述雾化肋的轴向高度。

20.第二方面,本实用新型还揭示了一种离心雾化装置,包括如第一方面所述的雾化盘,驱动所述雾化盘轴向转动的驱动组件,以及导液装置;

21.所述导液装置设置于所述驱动组件与所述雾化盘之间以引导液体进入所述雾化盘。

22.与现有技术相比,本实用新型的有益效果是:

23.通过环形容置腔体对液体进行均流,利用锁紧装置凸设的阻挡环防止液体飞溅;同时,通过阻挡环还能引导液体向盘体边缘处流出,以避免垂直注入液体所导致的液体堵塞。通过设置于环形容置腔体径向内侧的导流肋与设置于环形容置腔体径向外侧的雾化肋分别对液体进行均流和雾化,以提高液体的均匀性,保证液体最终的雾化效果;利用所述环形容置腔体与所述雾化肋之间形成间隙,易于清理缠结在雾化肋上的絮状水草。最终通过锁紧机构实现了雾化盘的快速可拆卸。

附图说明

24.图1为本实用新型示出的一种离心雾化装置的爆炸图;

25.图2为盘体的立体图;

26.图3为环形盖体的立体图;

27.图4为锁紧机构的立体图;

28.图5为本实用新型示出的一种离心雾化装置的局部截面图;

29.图6为本实用新型示出的一种离心雾化装置的轴向剖视图;

30.图7为图6所示出的剖视图的部分剖视图;

31.图8为密封环的立体图;

32.图9为辅助盘体与螺母的立体图。

具体实施方式

33.下面结合附图所示的各实施方式对本实用新型进行详细说明,但应当说明的是,这些实施方式并非对本实用新型的限制,本领域普通技术人员根据这些实施方式所作的功能、方法、或者结构上的等效变换或替代,均属于本实用新型的保护范围之内。

34.需要理解的是,在本技术中,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”、“轴向”、“径向”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本技术方案和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本技术方案的限制。

35.需要说明的是,“轴向”是指沿图6所示出的y轴所在的方向,“径向”是指沿图6所示出的x轴所在的方向。

36.请参图1至图9为本实用新型所示出的一种离心雾化装置1000的一种具体实施方式。该离心雾化装置1000可被安装于移动组件的下方或者侧部。移动组件可为执行喷洒作业的空中作业设备,或者地面作业设备,又或者水面作业设备等。离心雾化装置1000包含雾化盘14与辅助盘体16,或者仅包括雾化盘14对液体执行离心雾化作业。同时,离心雾化装置1000可以采用竖直姿态使用,也可以采用倾斜或水平姿态使用。

37.请参图1所示,离心雾化装置1000包括同轴设置(即,沿装配轴p依次设置)的驱动组件11、导液装置12、雾化盘14以及辅助盘体16。驱动组件11底部延伸出驱动轴111依次贯穿导液装置12与雾化盘14,驱动轴111自轴心延伸出辅助轴112贯穿辅助盘体16。通过驱动组件11所延伸出的驱动轴111驱动雾化盘14绕中心轴线(即,装配轴p)转动,通过驱动轴111所延伸出的辅助轴112驱动辅助盘体16绕中心轴线(即,装配轴p)转动;其中,雾化盘14与辅助盘体16呈对向转动或者同向转动。导液装置12设置于驱动组件11与雾化盘14之间,以引导液体进入雾化盘14。导液装置12将液体输送至雾化盘14,以通过雾化盘14对液体进行第一次雾化,雾化盘14将进行第一次雾化后的液体输送至辅助盘体16,以通过辅助盘体16对进行第一次雾化后的液体进行第二次雾化,从而将液体转换为更微小的雾滴以执行喷洒作业。

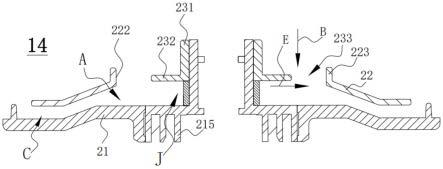

38.请参图1与图7所示,导液装置12包括同轴依次设置(即,沿装配轴p依次设置)的导液上盖121、导液密封圈122以及导液下盖123。导液上盖121与导液下盖123围合形成中空腔体d,导液密封圈122设置于导液上盖121与导液下盖123的连接处,以保证了两者连接处的密封效果。同样,导液密封圈122也可省略部署。优选为,在导液上盖121与导液下盖123的连接处设置导液密封圈122以更好地保证由导液上盖121、导液密封圈122以及导液下盖123组合形成的整个导液装置12的密封效果。导液上盖121的侧部形成连通中空腔体d的进液管1231,导液上盖121与导液下盖123装配后,底部形成连通中空腔体d的环形排液口1232。液体通过侧部的进液管1231沿流动方向h向导液装置12输送液体,液体流入中空腔体d并通过底部的环形排液口1232沿流动方向b(参图5所示)将液体输送至雾化盘14,从而实现导液装置12将液体输送至雾化盘14的目的。

39.参图2与图3所示,雾化盘14包括盘体21以及与盘体21同轴设置的环形盖体22。盘体21面向环形盖体22的一侧凸设若干支撑部213,环形盖体22开设与支撑部213可拆卸连接的固定部221。支撑部213包括固定于盘体21的底座2131以及设置于底座2131上的连接座

2132。固定部221开设供连接座2132贯穿的第二连接孔2211。固定部221通过第二连接孔2211贯穿连接座2132,并通过一连接件(未示出)将环形盖体22固定于盘体21上,以实现盘体21与环形盖体22的可拆卸连接。当然,盘体21与环形盖体22的连接方式还可以是其他任意方式,例如,通过螺丝和螺母的相互配合以实现盘体21与环形盖体22的可拆卸连接,本实施例对此不作限定。只要能够实现雾化盘14所包含的盘体21与环形盖体22的可拆卸连接,从而达到以便于雾化盘14自身的快速可拆卸的目的即可。在盘体21与环形盖体22装配后,盘体21与环形盖体22之间形成供液体均流的环形容置腔体a(参图5所示)。环形盖体22中心环设一向环形容置腔体a输送液体的进液口(未标识),即,由环形盖体22的内环与驱动轴111共同围合形成。底座2131的横截面与连接座2132的横截面不适配,第二连接孔2211的横截面仅与连接座2132的横截面相适配,以保证第二连接孔2211仅贯穿连接座2132,同时,保证固定部221的下表环面(未示出)与底座2131的上表环面21311部分或者全部抵持,从而在盘体21与环形盖体22的边缘处形成将环形容置腔体a内的液体输送至盘体21边缘处的通道c(参图5所示)。例如,底座2131的横截面为半径为r1的圆,第二连接孔2211的横截面为半径为r2的圆,连接座2132的横截面为半径为r3的圆,r1>r2>r3,以保证第二连接孔2211仅能够套设于连接座2132,并与底座2131相抵持,从而在盘体21与环形盖体22之间形成将环形容置腔体a内的液体输送至盘体21边缘处的通道c。当然,前述横截面的形状也可以是不规则的形状,例如三角形、四边形等,只要能够实现第二连接孔2211仅能够套设于连接座2132,并与底座2131相抵持,从而在盘体21与环形盖体22的边缘处形成将环形容置腔体a内的液体输送至盘体21边缘处的通道c即可。

40.参图2至图4所示,盘体21自对称中心开设套设于驱动轴111外侧并延伸入进液口的连接筒214以及锁紧机构13。锁紧机构13套设于连接筒214外侧,以调节连接筒214与驱动轴111的轴向锁紧程度,从而实现雾化盘14与驱动轴111的轴向分离或固定,以最终便于雾化盘14的拆卸。连接筒214包括与盘体21固定的固定座2142以及设置于固定座2142上方的锁紧筒2143。锁紧筒2143的侧壁形成若干豁口2141。设置豁口2141的目的是,确保连接筒214可以顺利套装于驱动轴111之上,且与锁紧环231内侧壁安装时,也能有适当的装配调节间隙,减少装配困难。锁紧环231固定连接筒214与驱动轴111的具体调节方式可以是,锁紧筒2143的外侧壁形成第一螺纹(未示出),锁紧环231的内侧壁形成第二螺纹(未示出)。需要说明的是,两种螺纹需要其中之一或者两者都是倾斜面端的螺纹,类似电钻的钻头抓手原理,旋紧时有收缩作用,通过第一螺纹与第二螺纹的相互配合,以达到调节豁口2141大小,抱紧驱动轴111的目的。还可以是,锁紧机构13还包括沿锁紧环231周向设置的具贯穿孔2311的固定凸台2312,通过若干螺钉(未示出)横向贯穿以旋入或者旋出贯穿孔2311从而达到调节豁口2141大小的目的,以使得连接筒214与驱动轴111在锁紧与分离状态予以切换。当然,除了前述通过锁紧环231调节豁口2141大小,以调节锁紧筒2143与驱动轴111的轴向锁紧程度,以调节雾化盘14与驱动轴111的轴向锁紧程度,以实现雾化盘14与驱动轴111的轴向分离或固定。还可以是,连接筒214的侧部省略开设豁口2141,并省略设置锁紧环231,连接筒214内侧壁形成第三螺纹(未示出),驱动轴111外侧壁形成第四螺纹(未示出)。通过第三螺纹与第四螺纹的相互配合,以实现连接筒214与驱动轴111的轴向分离或固定,从而实现雾化盘14与驱动轴111的轴向分离或固定。如前述任意设置方式,只要能够实现雾化盘14与驱动轴111的轴向分离或固定,从而达到便于雾化盘14拆卸的目的即可。当然,优选为,

连接筒214侧部开设豁口2141,通过调节豁口2141的大小以调节连接筒214与驱动轴111的轴向锁紧程度,以实现雾化盘14与驱动轴111的轴向分离或固定,使得雾化盘14的装配与拆卸更为方便,从而解决了现有技术中雾化盘14与驱动轴111之间因过盈设计而只能通过捶打或者敲击的方式强行组装产生的装配与拆卸不方便的问题,同时还避免了由于暴力装配或拆卸所导致的雾化盘14容易损坏从而引起的成本较高的问题。

41.另外,锁紧筒2143的横截面与固定座2142的横街面互不适配,同时,锁紧环231的横截面仅与锁紧筒2143的横截面相适配,以保证锁紧环231仅贯穿锁紧筒2143,并通过锁紧环231的下表环面(未示出)与固定座2142的上表环面21421部分或者全部抵持。例如,锁紧筒2143的横截面为半径为r4的圆,固定座2142的横截面为半径为r5的圆,锁紧环231的横截面为半径为r6的圆,其中,r4<r6<r5。r4<r6以保证锁紧环231能够套设于锁紧筒2143,r6<r5以保证锁紧环231仅套设于锁紧筒2143并与固定座2142相抵持。当然,横截面的形状也可以是不规则的图形,只要能够实现锁紧环231仅套设于锁紧筒2143并与固定座2142相抵持即可。

42.参图4、图5与图7所示,连接筒214延伸入进液口,锁紧环231套设于锁紧筒2143。锁紧环231靠近固定座2142的一端沿连接筒214径向延伸出阻挡环232,以在阻挡环232与环形盖体22之间形成供液体流通的环形进液区233,即,由阻挡环232的外环与环形盖体22的内环围合形成。导液装置12底部形成的环形排液口1232部分延伸入环形进液区233,导液装置12通过环形排液口1232将液体输送至环形进液区233,从而将液体输送至雾化盘14。通过盘体21与阻挡环232相互围合在固定座2142外侧形成液体缓冲区j,液体缓冲区j具体形成于环形容置腔体a的径向内侧,并可视为环形容置腔体a的一部分。当液体通过环形进液区233流入环形容置腔体a时,由于液体流量较大或者液体流动速度较快等原因,液体在撞击到盘体21会产生一部分液体向盘体21的径向外侧流动,另一部分液体向盘体21的径向内侧流动。环形盖体22对于盘体21的半封闭设置,以对垂直注入的液体形成遮挡的作用,以保证向盘体21的径向外侧流动的液体不会直接飞溅出雾化盘14,而会在环形盖体22的作用下将液体引导至沿环形盖体22的下表面轮廓流动并通过流道c向盘体21边缘处流出。而另一部分向盘体21的径向内侧流动的液体,会流动至液体缓冲区j,以通过液体缓冲区j引导液体通过流道c向盘体21边缘处流出。具体为,液体向盘体21中心流动,并在附壁作用下导致向内流动的液体沿固定座2142的轮廓轴向蔓延,而在阻挡环232的阻挡作用下,引导液体沿流动方向e流动至流道c,从而将液体沿流道c流动至盘体21的边缘处。通过对垂直注入的液体所分化出的两部分液体在由盘体21与环形盖体22所围合形成的环形容置腔体a内进行缓冲与引导,从而实现环形容置腔体a对液体均流的目的。通过环形盖体22对盘体21的半封闭,以实现对垂直注入的液体进行遮挡的作用,以保证液体不会由于飞溅而直接向流出雾化盘14。通过阻挡环232阻挡液体沿轴向蔓延,以实现对离心雾化装置1000内部组件的保护,从而防止液体对离心雾化装置1000内部组件的损坏。同时,通过盘体21与阻挡环232在环形容置腔体a径向内侧围合形成的液体缓冲区j,不仅实现了对快速流动的液体进行缓冲的目的,还通过液体缓冲区j将液体引导至流道c,从而通过流道c引导液体向盘体21边缘处流出,以实现对液体的均流从而防止液体堵塞的情况,以最终保证液体的雾化效果。

43.参图5所示,进液口设置一沿连接筒214轴向方向延伸的挡板223,挡板223的轴向高度大于阻挡环232的轴向高度,以防止液体沿流动方向b向雾化盘14输送时出现向远离离

心雾化装置1000外侧飞溅的情况。

44.参图2所示,盘体21面向环形盖体22的一侧由内向外被构造出两圈肋板,即,雾化肋211与导流肋212。支撑部213设置于雾化肋211与导流肋212之间,即,雾化肋211设置于环形容置腔体a的径向外侧,导流肋212设置于环形容置腔体a的径向内侧。通过设置于环形容置腔体a的径向内侧的导流肋212以对环形容置腔体a内的液体进行分流,以实现再次地均流。导流肋212呈放射状环形布置,以防止在液体流量较大时由于相邻的导流肋212之间间隔较小导致的液体堵塞或者液体中存在水草等杂质导致液体堵塞的问题,以更好地保证导流肋212对液体的均流效果,从而最终实现更好的雾化效果。通过设置于环形容置腔体a的径向外侧的雾化肋211对从环形容置腔体a内流出的液体进行雾化,以最终实现更好地雾化效果。

45.固定部221设置于环形盖体22的边缘处,支撑部213的具体设置方式可以是,支撑部213设置于相邻的两个导流肋212之间,即,环形容置腔体a内铺满导流肋212;还可以是,环形容置腔体a内部分设置导流肋212等等,只要能够实现通过导流肋212以及环形容置腔体a对从导液装置12流入雾化盘14的液体实现两次均流,以保证最终的雾化效果即可。此外,还可以保证支撑部213与雾化肋211之间相隔一定距离,即,环形容置腔体a与雾化肋211之间形成间隙(未标识),从而在出现液体中存在絮状水草等杂质时导致液体堵塞的情况,以便于杂质的清理,即,对缠绕在雾化肋211上的絮状水草的清除。同时,环形盖体22的边缘处的轴向高度大于或者等于导流肋212的轴向高度,以保证流道c的横截面尽可能大,从而有利于水中絮状水草的排出,还避免了液体因流道c较小而出现堵塞的情况。

46.参图1、图7与图8所示,离心雾化装置1000还包括设置于雾化盘14底部的环肋215以及密封环15。其中,环肋215与雾化盘14可以为一整体式机构,并可由注塑成型等成型工艺制成。当然,环肋215可以是独立于雾化盘14的组件。密封环15面向雾化盘14的端面凹设与环肋215匹配的环槽151。环肋215至少部分延伸入环槽151,以通过环肋215与环槽151相互楔入形成密封区域(未标识)以阻止液体流入驱动轴111。环肋215与环槽151之间形成间隙f,当驱动组件11所延伸出的驱动轴111驱动雾化盘14转动时,带动环肋215在环肋215与环槽151形成的间隙f中转动。前述间隙f可视为环肋215与环槽151轴向间隙和/或径向间隙。由此,即使存在液体进入雾化盘14底部内侧,也会在环肋215与环槽151的密封作用下停止流动,并且会因环肋215的随雾化盘14的高速转动将液体甩出,以进一步阻止液体流至驱动轴111或辅助轴112并向上蔓延,从而达到了保护离心雾化装置1000内部组件(比如,线圈、电路板、轴承等)的目的。环槽151与环肋215沿径向方向上的横截面形状可作任意限定,只要能够实现环槽151与环肋215部分相互嵌入或者完全嵌入即可。密封区域由环槽151与环肋215形成,并具体为环槽151设置于密封环15,环肋215设置于雾化盘14;还可以是环肋215设置于密封环15,环槽151设置于雾化盘14;还可以是相互间隔设置,只要能够实现环肋215与环槽151相互楔入形成密封区域以阻止液体流入驱动轴111即可。密封环15套设于驱动轴111轴心延伸出的辅助轴112,辅助轴112的端部设有一螺孔g,密封环15底部开设第三连接孔152,通过一螺丝153连续贯穿第三连接孔152与螺孔g以将密封环15可拆卸安装于雾化盘14底部,从而实现密封环15的可拆卸。

47.参图1、图7、图8与图9所示,离心雾化装置1000还包括设置于密封环15远离雾化盘14一侧的辅助盘体16,以及设置于辅助盘体16底部的螺母17。密封环15沿辅助轴112轴向延

伸形成一凸台155以及具外螺纹的连接柱156,辅助盘体16自对称中心开设第一连接孔161。通过第一连接孔161将辅助盘体16套设于凸台155,并通过螺母17与连接柱156的外螺纹相互配合进行旋接,以将辅助盘体16可拆卸连接于密封环15上。螺母17可以是手拧螺母或者其他需要工具安装的螺母,优选地,本实施例中使用了手拧螺母,便于快速拆装,以提高离心雾化装置1000的可维护性。其中,密封环15也可作为辅助盘体16的组成部分(即,密封环15与辅助盘体16为一整体式结构),以通过密封环15套设于辅助轴112,从而实现辅助盘体16套设于辅助轴112,以最终通过螺丝153连续贯穿第三连接孔152与螺孔g以将密封环15可拆卸安装于雾化盘14底部,从而实现辅助盘体16与辅助轴112的可拆卸连接。

48.上文所列出的一系列的详细说明仅仅是针对本实用新型的可行性实施方式的具体说明,它们并非用以限制本实用新型的保护范围,凡未脱离本实用新型技艺精神所作的等效实施方式或变更均应包含在本实用新型的保护范围之内。

49.此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1