喷液装置

1.本实用新型涉及出液技术领域,具体涉及喷液装置。

背景技术:

2.喷液装置的应用较为广泛,如常见的高压水枪用于除污、清洗,如冲刷墙壁、冲洗汽车,它通过动力装置使高压柱塞泵产生高压水来冲洗物体表面,能将污垢剥离冲走,达到清洗物体表面的目的,清洗机工作时常常需要与清洁剂等功能液体配合使用,以达到清洗干净的效果。

3.常见的如皂液清洗,市面多数的皂液罐与枪体连接的腔道处安装阀芯、弹簧、调节钮,该类结构下调节钮通过控制腔道内流道面积的大小实现与枪体内流道的连通及流量大小的控制,在枪体内负压形成下,皂液罐内的皂液冲击阀芯压缩弹簧以打开流道汇入枪体内随高压水流喷出,该类调节钮结构对尺寸的加工精度及安装精度等要求较高,增加了成本。

4.此外,根据清洗目的的不同,常常需要停止清洗工作,更换不同性质的功能液体储罐,较为费时费力。以及存在枪体出口处口径单一,无法调节等缺陷,需改进。

技术实现要素:

5.为解决上述至少一个技术缺陷,本实用新型提供了如下技术方案:

6.本技术文件公开喷液装置,包括主体、阀门机构,所述主体内设置流道二以及供高压水流通过的流道一,所述流道一与流道二相连通,所述阀门机构控制流道二的通断,所述阀门机构包括阀芯、弹性件一及调节件,所述阀芯及弹性件一位于流道二中配合通断流道二,所述阀芯前方的流道二腔壁上设置与外界连通的安装孔,所述安装孔内设置可上下移动的调节件,所述调节件内设置与主体外界连通的通气孔且通气孔的出气口位于调节件伸入安装孔或流道二的部分上,上或下移动调节件以流道二或安装孔腔壁密封通气孔的出气口,进而使流道二与通气孔的通断状态改变。

7.本方案中主要改进调节件的结构,调节件内置通气孔与外界连通,出气口可选择沿其径向或轴向安装在调节件伸入安装孔或流道二腔内的部分上,如使用时,通过移动调节件使出气口打开或密封,从而使流道二与通气孔连通或隔断,同步使流道二与外界连通或隔断。当流道二通过通气孔与外界连通时,流道二与外界储液装置连通,流道一内高压水流通过形成负压快速由外界空气涌入消除,外界储液装置内液体无法冲击阀芯打开通道汇入流道一内,当移位调节件使出气口密封,则流道二与外界隔断,流道一内高压水流通过形成负压,储液装置内液体受压涌入流道二冲击阀芯打开通道并汇入流道一内喷出,通过调节件调节压力配合阀芯、弹性件一实现流道二的通断,与常规调节旋钮相比,本方案中调节件与流道二内的配合精度需求大幅度降低,有助部件成型及快速组装,成本降低,市场竞争力提升。

8.使用时还可控制出气口开口面积的大小实现对流量的操控。

9.本装置可根据不同的使用需求将流道二与含不同性质流体的储液装置连通,常见的皂液喷洗,以流道二与皂液储罐或瓶连接。

10.对于调节件内通气孔与外界的连通位置,如调节件的首端、临近首端位置等均可,例如直接沿轴向成型通孔形成通气孔,通孔的尺寸可根据需求自由选择,该结构下通气孔的出气口位于调节件的尾端端面处,则下移调节件通过流道二的腔壁密封出气口,上移调节件打开出气口。当然通气孔的设置方式多样化,则不再赘述。

11.优选,所述调节件的尾端处沿径向设置所述出气口,以安装孔的腔壁密封出气口,所述调节件沿安装孔的轴向上下移动。

12.本方案中径向成型出气口,则使用时,下移调节件使出气口与安装孔腔壁脱离以打开,上移调节件使调节件与安装孔腔壁密封出气口。

13.对于实现调节件上下移动的结构,如改变调节件的材质使调节件与安装孔腔壁阻尼配合,通过阻力实现调节件在某一位置的停留。

14.优选,所述调节件与安装孔螺纹连接,通过拧动调节件实现上下移动,方便安装。

15.进一步,所述流道二的入口处设置换液机构,所述换液机构包括固定座、旋盖,所述固定座内设置连接腔,所述连接腔的出口与流道二的入口连通,所述旋盖枢转连接在固定座上且旋盖上设置多个入液孔,旋转旋盖使不同的入液孔与连接腔的入口连通。

16.本方案中增加换液机构,通过转动旋盖使不同入液孔与连接腔连通,同步连通流道二,可将入液孔连接含不同性质的储液装置,使用时可根据需求自由转动调整,提高便利性。

17.进一步,所述连接腔的入口处设置密封机构,所述密封机构包括弹性件二、管体、密封件,所述管体的腔道与连接腔连通且管体的尾端管口周边设置密封件,所述管体的首端管口与连接腔的腔壁之间设置弹性件二,通过弹性件二使管体尾端管口的密封件与旋盖上对应入液孔的周边腔壁抵接。

18.本方案中增加密封机构以提高连接腔与入液孔的密封性,通过弹性件二推动管体使管体管口的密封件抵接入液孔周边腔壁,有助减少漏液的现象。

19.对于弹性件一、弹性件二而言,常见如弹簧,或者弹性材质成型的筒体、柱体等均可。密封件常见的如密封环,密封圈等。

20.进一步,所述固定座包括本体、连接座及连接管,所述本体的尾端面固定连接座,所述连接座上枢转连接旋盖,所述本体及连接座对应位置处沿轴向设置腔道,所述连接管的尾端自本体腔道伸入连接座腔道,所述密封机构设置连接座的腔道内且密封机构中弹性件二的端部抵接连接管的管口壁。分体式组成成型固定座,方便密封机构的安装,以及根据需求更换部件。

21.对于旋盖与连接座的对接结构,如通过螺钉沿轴向等自旋盖拧入连接座形成枢转配合,可前后调节螺钉位置使旋盖停留在某一位置。或者如常见的旋盖孔壁与螺钉周边之间通过增加阻尼层或改变间隙等形成阻尼配合,依靠阻力停留在某一位置。

22.当然,也可在连接座周壁上增加阻尼层等以与旋盖腔壁形成阻尼配合,或者在连接座周壁增加球头柱塞,以弹簧推动球头抵接旋盖腔壁以使其停留在所需位置等,均可。

23.进一步,还包括储液瓶,所述储液瓶内区隔成多个腔室,每个腔室通过管道与所述旋盖上对应的入液孔连通。每个腔室可根据需求储存不同功能或性质的液体,以根据需求

选择使用,提高便利性。

24.进一步,所述主体流道一的出口处设置口径调节机构,所述口径调节机构包括弹性材质成型的出液嘴、转筒,所述出液嘴的尾端固定流道一的出口处且首端自转筒的首端出口伸出,所述转筒与流道一出口处的主体连接且可相对出液嘴前后移动,在前后移动过程中以转筒首端筒口腔壁挤压出液嘴以改变其腔道孔径。

25.本方案中增加口径调节机构,通过前后移动转筒以挤压出液嘴,使出液嘴的腔道孔径变化,如同于皂液喷射时,可通过夹扁出液嘴使打出的泡沫更分散,对于转筒首端筒口的形状如圆形、矩形等均可,根据需求选用

26.进一步,所述出液嘴的出口段为锥形且出液嘴的出口处最大孔径大于转筒首端的筒口孔径,所述出液嘴的出口段沿轴向设置缺口,锥形状及缺口的设置主要目的在于方便挤压,对于出液嘴与流道一出口的固定方式,嵌入、胶黏等均可。

27.同样地,对于转筒与流道一出口处主体的连接结构,可选择改变转筒的材质,以方便与主体壁阻尼配合,通过阻力实现某一位置的停留。

28.优选,所述转筒与流道一出口处的主体螺纹连接,方便安装。

29.进一步,所述主体包括枪体、阀座,所述枪体的首端部处一侧设置连接端,所述连接端处固定阀座,所述枪体内设置流道一,所述阀座内腔道与连接端内腔道相连通形成流道二,所述连接端内腔道与流道一连通且连接端上设置所述安装孔,所述阀座内设置阀芯及弹性件一。

30.本方案中增加连接端以方便对接固定阀座,阀座内安装阀芯、弹性件一。

31.进一步,所述阀座包括座体、端盖、安装套,所述安装套、座体及端盖沿轴向设置腔道且相连通,所述座体固定在安装套的首端腔道口处且所述端盖固定座体的首端腔道口处,所述阀芯及弹性件一位于座体的首端腔道口内且阀芯处的腔道呈锥形状,所述弹性件一首端抵接阀芯且尾端抵接端盖,以弹性件一推动阀芯密封所处腔道的锥口,所述安装套的首端与所述连接端的尾端腔道口固定。

32.阀座采用分体式组装成型结构有助内部机构的安装,本方案中在安装套内固定座体以方便与连接端对接固定,端盖配合座体腔道壁以夹持固定阀芯、弹性件一等,阀芯所处的锥形状腔道构型给予阀芯活动空间,方便液体流出。

33.进一步,所述枪体包括柄部、枪杆、喷液管头,所述枪杆与柄部一体成型,所述喷液管头与枪杆连接,所述喷液管头内腔道呈中间孔径大且首尾两端孔径小的构型,所述连接端与喷液管头一体成型且连接端的腔道与喷液管头内孔径大的腔道部分连通。

34.本方案中喷液管头与枪体分体对接结构,有助降低成型难度,喷液管头与连接端一体成型结构有助降低组装工序。喷液管头内中间大两头小的腔道构型有助负压的形成。

35.进一步,所述喷液管头尾端与枪杆之间通过连接组件连接,所述连接组件包括管状的连接件一、管状连接件二及连接盖,所述连接件二尾端与枪杆的首端腔口固定且相连通,所述连接件二的首端与喷液管头的尾端腔口固定且相连通,所述连接盖套在连接件一上,所述连接盖尾端与连接件一转动连接且首端与连接件二的尾端螺纹连接。通过连接组件连接一方面方便组装,同时有助降低喷液管头的成型难度。

36.与现有技术相比,本实用新型的有益效果:

37.1、本实用新型改进调节件与阀芯、弹性件一的配合结构,有助降低成型精度,方便

组装,降低成本。

38.2、本实用新型增加换液机构,可根据不同需求更换进入流道二的流体,方便使用。

39.3、本实用新型增加口径调节机构,可调整出液口径,实现喷液需求。

40.4、本实用新型改进主体、阀座等的结构,分体式组装,有助降低成型难度,组装方便,以及方便更换损坏部件等。

附图说明

41.为了更清楚地说明本实用新型实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

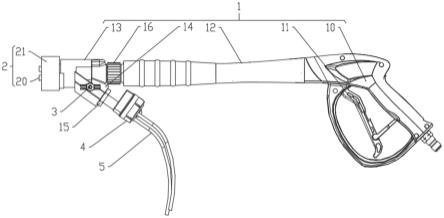

42.图1是实施例1中本喷液装置的整体结构示意图;

43.图2是本喷液装置的剖面结构示意图;

44.图3是喷液管头与换液机构的连接结构示意图;

45.图4是本喷液管头与换液机构连接的整体结构示意图;

46.图5是本调节件的安装结构示意图;

47.图6是本调节件的结构示意图;

48.图7是换液机构的结构示意图;

49.图8是出液嘴的结构示意图;

50.图9是储液瓶的结构示意图;

51.其中,附图标记为:

52.1、主体;2、口径调节机构;3、调节件;4、换液机构;5、管道;6、阀芯;7、弹性件一;8、储液瓶;10、柄部;11、扳机组件;12、枪杆;13、喷液管头;14、连接端;15、阀座;16、连接组件;17、控制阀组件;21、出液嘴;22、转筒;30、螺栓;31、芯杆;32、翼板;33、通气孔;34、出气口;40、旋盖;41、连接座;42、本体;43、连接管;44、弹性件二;45、管体;46、密封件;47、球头柱塞;48、连通管;49、入液孔;

53.150、安装套;151、座体;152、端盖;161、连接盖;162、连接件一;163、连接件二;210、缺口;401、紧固螺栓;x、流道二;y、流道一。

具体实施方式

54.下面结合附图和具体实施例对本实用新型作进一步说明。

55.实施例1

56.如图1、图2、图3所示,本例中喷液装置包括主体1、阀门机构,主体1内采用常见的枪体构型,具体而言主体1包括枪体、阀座,枪体包括柄部10、枪杆12、喷液管头13,枪杆12与柄部10一体成型,柄部10处安装扳机组件11以及与扳机组件11连接的控制阀组件17,柄部、枪杆及喷液管头内腔道组成流道一,本例中自柄部10尾端进水口进水,通过扳机组件11、控制阀组件17控制流道一y的通断,该类枪体结构及控制阀组件应用较为普遍,此不再赘述。

57.本例中,喷液管头13内腔道沿轴向呈中间孔径大且首尾两端孔径小的构型,喷液管头13侧壁倾斜成型管状连接端14,连接端14的腔道与喷液管头13内孔径大的腔道部分连

通,在连接端14处固定阀座15,阀座15内腔道与连接端14内腔道形成流道二x,流道一y、流道二x的流向如图2中箭头所示。

58.如图3、图5、图6所,本例中,阀门机构包括阀芯6、弹性件一7及调节件3,阀芯6及弹性件一7安装在阀座15内以控制阀座内腔道的通断,同步通断流道二,阀芯6前方的连接端14腔道腔壁上径向成型与外界连通的安装孔,安装孔内安装调节件3,调节件3可沿安装孔轴向上下移动,本例中调节件3与安装孔采用螺纹啮合方式连接,通过拧动调节件3以在安装孔内上下移动。调节件3自首端端面沿轴向成型腔道形成通气孔33,通气孔33的出气口位于调节件3首端端面与主体外界连通,并在调节件3的尾端沿径向成型出气口34,以安装孔的腔壁密封出气口,使用时,将流道二x的入口与外界的皂液罐连通,将流道一y与外界的供水机构连通,扣动扳机组件11使控制阀组件17打开流道一,高压水流进入流道一中,喷液管头13处腔内形成负压,调节件3内通气孔33的出气口34与安装孔的腔壁贴合以密封,流道二内与外界处于隔断状态,则皂液罐内皂液受负压影响冲击阀芯6压缩弹性件一7,使流道二通路,继而汇流入流道一内随高压水流喷出。不需皂液时,下拧调节件3使出气口34与安装孔腔壁脱离进入阀座15内腔道,使阀座内腔道与外界连通,同步流道二与外界连通,则外界气体涌入流道二内并进入流道一中消除负压,则皂液不再冲击阀芯,弹性件一推动阀芯密封腔道使流道二阻断,则皂液无法进入流道一内。

59.对于调节件而言,可一体注塑成型或分体组装成型,如图6所示,本例中调节件3采用分体组装成型结构予以展示,包括螺栓30、芯杆31,螺栓30沿轴向成型通孔且通孔内嵌入芯杆31,芯杆31内自首端端面沿轴向成型腔道且尾端处径向成型出气口34与腔道连通,通气孔成型。通过螺栓与安装孔螺纹连接,为方便拧动,可选择在螺栓的首端处相对固定翼板32以方便着力。

60.本例中为方便阀芯、弹性件一的安装,阀座15采用分体式组装结构,具体而言,阀座15包括座体151、端盖152、安装套150,安装套、座体及端盖沿轴向成型腔道且相连通,座体151固定在筒状安装套150的首端腔道口处且端盖152固定在座体151的首端腔道口处,阀芯6及弹性件一7位于座体151的首端腔道口内且阀芯6处的腔道呈锥形状,弹性件一7选用弹簧且弹簧沿腔道的轴向安装,阀芯6采用圆珠构型,弹性件一7的首端抵接阀芯6且尾端抵接端盖152,以弹性件一7推动阀芯6密封所处腔道的锥口,安装套150的首端与连接端14的尾端腔道口螺纹连接固定。

61.本例中,喷液管头13与枪杆12为分体连接,如图1、图2、图3所示,喷液管头13的尾端通过连接组件16对接固定枪杆12的首端,连接组件16包括管状的连接件一162、管状连接件二163及连接盖161,连接件二163尾端与枪杆12的首端腔口嵌合或螺纹连接固定且相连通,连接件二163的首端与喷液管头13的尾端腔口嵌合或螺纹连接固定且相连通,连接盖161套在连接件一162上,连接盖161尾端与连接件一162转动连接且首端与连接件二163的尾端螺纹连接,通过连接盖161将两连接件固定为一体,同步使喷液管头与枪杆固定为一体。

62.如图1、图2、图3,本例中为方便换液,在流道二的入口处,即阀座15的安装套150入口处安装换液机构4,换液机构4包括固定座、旋盖40,固定座内沿轴向成型连接腔,连接腔的出口与安装套的入口连通,旋盖40枢转连接在固定座上且旋盖上沿轴向成型多个入液孔49,旋转旋盖使不同的入液孔与连接腔的入口连通,入液孔49通过管道5与含不同液体的储

液罐连通,通过转动旋盖使不同入液孔与连接腔连通,同步连通流道二,可将不同流体输入流道二内。

63.如图3、图7所示,本例中固定座采用分体式组装结构,具体而言包括本体42、连接座41及连接管43,本体42的尾端面通过螺栓固定类矩形状连接座41,连接座41上通过紧固螺栓枢转连接旋盖40,本体42及连接座41对应位置处沿轴向成型腔道,连接管43的尾端自本体42腔道伸入连接座41腔道且首端插入阀座安装套150的尾端入口处,此外还可增加连通管48,通过连通管48与阀座座体151的腔道入口直接连通。本例中增加密封机构,密封机构安装在连接座41的腔道内,密封机构包括弹性件二44、管体45、密封件46,管体45的腔道与连接管43连通且管体45的尾端管口周边固定密封件46,密封件46采用密封圈,管体45的首端管口与连接管43的尾端腔壁之间安装弹性件二44,弹性件二采用弹簧,通过弹性件二44前推管体45使管体尾端管口的密封件46与旋盖40上对应入液孔49的周边腔壁抵接。

64.当然,为了方便旋盖停留,本例中在连接座41周壁增加球头柱塞47,以弹簧推动球头抵接旋盖腔壁以辅助其停留在所需位置。

65.当然,每个入液孔可连接独立的储液罐、储液瓶等,也可如图9所示,储液瓶8内区隔成多个腔室,每个腔室通过管道与旋盖上对应的入液孔连通。每个腔室可根据需求储存不同功能或性质的液体,以根据需求选择使用。

66.本例中为调节流道一出口处孔径,对此如图1、图2、图8所示,在喷液管头13的出口处增加口径调节机构,口径调节机构包括弹性材质成型的出液嘴21、转筒22,出液嘴21的尾端固定在喷液管头13的出口处且首端自转筒22的首端出口伸出,转筒22尾端筒口套在喷液管头13首端并螺纹连接,以可相对出液嘴前后移动,在前后移动过程中以转筒首端筒口腔壁挤压出液嘴以改变其腔道孔径。出液嘴21的出口段为锥形且出液嘴21的出口处最大孔径大于转筒22首端的筒口孔径,方便挤压,还可在出液嘴21出口腔壁处相对成型缺口210,缺口沿轴向延伸,方便转筒挤压夹扁出液嘴。使用时,通过前后移动转筒以挤压出液嘴,使出液嘴的腔道孔径变化,如同于皂液喷射时,可通过夹扁出液嘴使打出的泡沫更分散,对于转筒首端筒口的形状如圆形、矩形等均可。

67.以上仅是本实用新型的优选实施方式,本实用新型的保护范围并不仅局限于上述实施例,凡属于本实用新型思路下的技术方案均属于本实用新型的保护范围。应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型原理前提下的若干改进和润饰,这些改进和润饰也应视为本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1