一种报废动力锂电池破碎分选过程中的尾气处理系统

1.本实用新型涉及环保与废气处理技术领域,特别是涉及一种报废动力锂电池破碎分选过程中的尾气处理系统。

背景技术:

2.随着近年来新能源汽车的快速发展,报废车用动力电池的量随之增多,废旧车用动力电池的回收成为国家有关部门关心的重点问题。在废旧动力电池回收利用的技术方法中,采用拆解后进裂解炉裂解是目前主要方法之一,此方法简单实用、能充分回收废旧电池里的有价材料,但裂解过程中裂解炉产生的有机废气浓度高、成分复杂、气味难闻,对后端废气治理工艺要求较高。

3.锂离子电池的组成主要有正极材料、负极材料、隔膜、粘结剂、导电剂等,其中,正极材料主要有钴酸锂、锰酸锂、磷酸铁锂及镍钴锰三元材料或镍钴铝三元材料,其中的钴、锂等作为一种稀有金属元素具有较高的回收价值。退役或报废动力锂电池的回收处理方法有干法回收、湿法回收和生物回收等,无论哪种方法,都要对电池进行拆解、单体破碎、分选等预处理。在预处理过程中,电池中的电解液会挥发溢出。锂电池电解液的主要成分包括溶剂如碳酸乙烯酯、碳酸甲乙酯、碳酸丙烯酯、碳酸二甲酯等,溶质如lipf6。碳酸酯类物质进入到气体中,会使气体中vocs超标,而lipf6遇水会发生水解,生成氟化氢和磷酸等酸性物质,严重污染环境。因此,在报废动力锂电池回收过程中,必须对尾气进行环保处理。此外,磷酸和氢氟酸是两种很有价值的化工原料,我国每年为了生产磷酸和氢氟酸都要大量采矿,既浪费资源,又破坏环境。

4.锂电池极片回收处理设备可以有效将动力电池废弃极片破碎并研磨,极大提高脱粉率,脱粉率高于98%;全过程实现plc自动控制以及全过程尾气收集处理,有效降低粉尘及电解液的排放,实现动力电池废弃极片的各组分环保分离回收,极大降低了人员操作风险和环境污染;该方法可明显提升生产能力,易实现工业级批量化生产。

5.现阶段回收利用动力电池主要有两种方式:第一种方式是将容量不足原来70%-80%的电池进行梯次利用,这些电池已经不能满足汽车的使用要求,但是其剩余的容量还可以用在其他地方,比如家庭照明,能量储存,作为电源等;第二种方式是将容量降低至50%或者无法使用的电池进拆解资源化处理的材料回收利用。无论采用这二者均需要将动力电池模组经过拆解才能进行后续资源化回收和再利用。与此同时,其过程中将产生相应的尾气,需要安全高效环保的达标处理才能排放,减少对于环境的污染。

6.国内外市场上目前均无主流绿色高效的报废动力锂电池拆解破碎尾气的处理技术。新能源汽车动力电池退役时,通常是将整个报废动力锂电池拆解下来。由于新能源汽车的车型不同,报废动力锂电池的内外部结构设计、模组连接和放置位置各不相同,意味着统一拆解时尾气产生的数量和种类参差不齐,面临较大困难。

7.目前,报废动力锂电池中废旧锂电池在进行处置回收有用金属时,需要进行破碎、烘干等工序处理,会产生大量的尾气以及粉尘,不仅增加了对环境的污染程度,同时也不利

于周围人员的身体健康。因尾气中含有有机气体并会夹杂着破碎时产生的黑粉粉尘,采用市面上常规的尾气处理装置将无法达到对黑粉收集的目的,并且对尾气的处理效果不佳。因此,需要研发一种针对报废动力电池破碎分选过程中产生的尾气进行处理的装置可以很好地解决这方面的很多问题,大大提高工作效率。

技术实现要素:

8.本实用新型的目的是提供一种报废动力锂电池破碎分选过程中的尾气处理系统,以解决上述现有技术存在的问题,能够实现对尾气中夹杂黑粉的收集,对尾气的高效安全环保处理,减少对环境造成的污染。

9.为实现上述目的,本实用新型提供了如下方案:本实用新型提供一种报废动力锂电池破碎分选过程中的尾气处理系统,包括:工艺水箱;所述工艺水箱用于存放工艺用水;

10.冷却塔;所述工艺水箱为所述冷却塔供水;所述冷却塔用于对尾气降温,将尾气中混入的少量黑粉加湿沉降;

11.布袋除尘器;所述布袋除尘器用于将所述冷却塔输送的尾气进行布袋除尘;

12.滤袋除尘装置;所述滤袋除尘装置固定安装在所述布袋除尘器顶部;

13.湿式洗气塔;所述湿式洗气塔通过尾气加热交换器与所述布袋除尘器连通;所述湿式洗气塔用于将所述布袋除尘器内高温尾气降温除湿吸收酸性气体;

14.活性炭吸附塔;用于将所述尾气加热交换器内排放的尾气进行吸附过滤并将气体通过烟囱排放至外界。

15.所述工艺水箱连通有排水管道,补水管道和出水管道;所述排水管道一端连通于所述工艺水箱水位线上方一侧;所述排水管道另一端与外排管道连通;所述补水管道将所述工艺水箱顶部与工业水池连通;所述出水管道一端与所述工艺水箱底部连通,所述出水管道另一端安装有降温水泵;所述降温水泵通过降温水出口门与所述冷却塔连通。

16.所述冷却塔连通有冷却塔尾气输送管道,冷却塔降温水输送管道,冷却塔压缩空气输送管道,冷却塔尾气输出管道和黑粉输出管道;所述冷却塔尾气输送管道置于所述冷却塔顶部一端,将尾气导入所述冷却塔内;所述冷却塔降温水输送管道一端与所述降温水出口门固定连接,另一端与所述冷却塔顶部连通;所述冷却塔压缩空气输送管道将所述冷却塔顶面与压缩空气源连通;所述冷却塔尾气输出管道安装所述冷却塔底部侧壁,且所述冷却塔尾气输出管道与所述冷却塔侧壁形成60

°‑

62

°

夹角;所述黑粉输出管道通过冷却塔旋转阀安装于所述冷却塔底面;

17.所述冷却塔尾气输出管道内温度保持在150℃-155℃。

18.所述冷却塔底部还固定安装有冷却塔加热器;所述冷却塔内腔底部还安装有冷却塔旋转刮板。

19.所述布袋除尘器连通有布袋除尘器尾气输送管道,布袋除尘器尾气输出管道,布袋除尘器压缩空气输送管道和布袋除尘器尘渣输出管道;所述布袋除尘器尾气输送管道一端与所述冷却塔尾气输出管道连通,另一端与所述布袋除尘器中部连通,且所述布袋除尘器尾气输送管道正对所述布袋除尘器内的滤袋;所述布袋除尘器尾气输送管道上还开设有用于添加消石灰粉和活性炭粉的干粉添加口;

20.所述布袋除尘器尾气输出管道一端与所述布袋除尘器顶部一侧连通;所述布袋除

尘器尾气输出管道另一端安装有布袋出口挡板;所述布袋除尘器压缩空气输送管道内通入压缩空气;所述压缩空气还通过吹扫压缩空气输送管道通入所述滤袋除尘装置内;所述布袋除尘器尘渣输出管道安装于所述布袋除尘器底部。

21.所述布袋除尘器内腔顶部还安装有布袋除尘仓挡板;所述滤袋下方设置有振打压缩空气装置;所述布袋除尘器尾气输送管道和布袋除尘器尾气输出管道还通过布袋加热器和加热风机直接连通,用于保证尾气温度保持在155℃以上;所述布袋加热器还通入有吹扫空气。

22.所述滤袋除尘装置包括脉冲气包和吹气管;所述吹扫压缩空气输送管道与所述脉冲气包顶部连通;所述脉冲气包底部安装有若干根所述吹气管;所述吹气管伸入所述布袋除尘器内,且正对所述滤袋设置;所述吹气管上安装有若干个吹气控制阀。

23.所述尾气加热交换器连通有尾气升温输入管道,尾气升温输出管道,尾气加热交换器尾气输出管道,尾气降温输入管道和尾气降温输出管道;所述尾气降温输入管道一端安装在所述布袋出口挡板上,所述尾气降温输入管道另一端与所述尾气加热交换器底部连通;所述尾气降温输出管道一端与所述尾气加热交换器底部连通,尾气降温输出管道另一端与所述湿式洗气塔底部连通;所述尾气升温输入管道与所述湿式洗气塔顶部连通;所述尾气升温输出管道与所述尾气加热交换器尾气输出管道和吹扫空气加热器分别连通;所述尾气加热交换器尾气输出管道与所述活性炭吸附塔连通。

24.所述湿式洗气塔通过湿式洗气塔尾气输出管道与所述尾气降温输出管道连通;且所述湿式洗气塔尾气输出管道上还安装有湿式洗气塔进口挡板;所述湿式洗气塔顶部通过湿式洗气塔尾气输入管道与所述尾气升温输入管道连通;所述湿式洗气塔顶部还连通有减湿水输送管道;所述减湿水输送管道下方设置有减湿水排放管道;所述减湿水排放管道下方设置有冷却水输送管道;所述湿式洗气塔中部连通有二次减湿水输送管道;所述湿式洗气塔底部还连通有冷却水ph计输入管道和盐度计输入水管道;所述湿式洗气塔底部还安装有冷却水输出口和冷却水放水门。

25.所述活性炭吸附塔通过热空气吹扫管道和活性炭吸附塔尾气进入管道与所述尾气加热交换器尾气输出管道连通;所述活性炭吸附塔通过活性炭吸附塔尾气输出管道和引风机与所述烟囱连通。

26.本实用新型公开了以下技术效果:本系统采用干法处理尾气易于维护、冷却塔的设计既紧凑又达到最优化、系统针对负荷的变动具有良好的控制性、整体的压差很低,可节省引风机的动力、统集成性高,易于操作。

附图说明

27.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

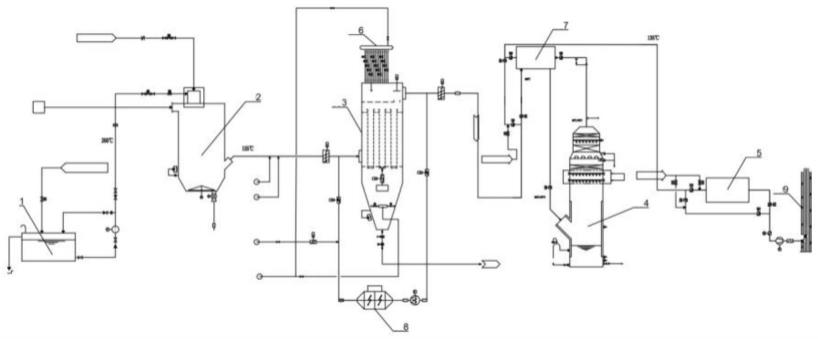

28.图1为本实用新型系统的结构示意图;

29.图2为本实用新型系统的工艺水箱的结构示意图;

30.图3为本实用新型系统的冷却塔的内部结构示意图;

31.图4为本实用新型系统的布袋除尘器的结构示意图;

32.图5为本实用新型系统的湿式洗气塔的结构示意图;

33.其中,1-工艺水箱,101-排水管道,102-补水管道,103-出水管道,104-外排管道,105-降温水泵,106-降温水出口门,2-冷却塔,201-冷却塔尾气输送管道,202-冷却塔降温水输送管道,203-冷却塔压缩空气输送管道,204-冷却塔加热器,205-冷却塔尾气输出管道,206-冷却塔旋转阀,207-黑粉输出管道,208-冷却塔旋转刮板,3-布袋除尘器,301-布袋除尘器尾气输送管道,302-滤袋,303-布袋除尘器尾气输出管道,304-布袋出口挡板,305-布袋除尘仓挡板,306-振打压缩空气装置,307-布袋加热器,308-布袋除尘器压缩空气输送管道,309-布袋除尘器尘渣输出管道,310-吹扫压缩空气输送管道,311-压缩空气,312-吹扫空气,313-消石灰粉,314-活性炭粉,4-湿式洗气塔,401-湿式洗气塔尾气输出管道,402-湿式洗气塔进口挡板,403-湿式洗气塔尾气输入管道,404-减湿水输送管道,405-减湿水排放管道,406-冷却水输送管道,407-二次减湿水输送管道,408-冷却水ph计输入管道,409-盐度计输入水管道,410-冷却水输出口,411-冷却水放水门,5-活性炭吸附塔,501-热空气吹扫管道,502-活性炭吸附塔尾气进入管道,503-活性炭吸附塔尾气输出管道,504-引风机,6-滤袋除尘装置,601-脉冲气包,602-吹气管,603-吹气控制阀,7-尾气加热交换器,701-尾气升温输入管道,702-尾气升温输出管道,703-尾气加热交换器尾气输出管道,704-尾气降温输入管道,705-尾气降温输出管道,706-吹扫空气加热器,8-布袋加热器,9-烟囱。

具体实施方式

34.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

35.为使本实用新型的上述目的、特征和优点能够更加明显易懂,下面结合附图和具体实施方式对本实用新型作进一步详细的说明。

36.本实用新型提供一种报废动力锂电池破碎分选过程中的尾气处理系统,包括:工艺水箱1;工艺水箱1用于存放工艺用水;

37.冷却塔2;工艺水箱1为冷却塔2供水;冷却塔2用于对尾气降温,将尾气中的黑粉加湿沉降;

38.布袋除尘器3;布袋除尘器3用于将冷却塔2输送的尾气进行布袋除尘;

39.滤袋除尘装置6;滤袋除尘装置6固定安装在布袋除尘器3顶部;

40.湿式洗气塔4;湿式洗气塔4通过尾气加热交换器7与布袋除尘器3连通;湿式洗气塔4用于将布袋除尘器3内高温尾气降温除湿;

41.活性炭吸附塔5;用于将尾气加热交换器7内排放的尾气进行吸附过滤并将气体通过烟囱9排放至外界。

42.进一步的,在本实用新型中,工艺水箱1,其用于存放工艺用水以及给冷却塔、湿式洗气塔供水;

43.冷却塔2,其用于对尾气进行降温,将尾气中的黑粉加湿使黑粉沉降利于收集;

44.布袋除尘器3,其用于对尾气干法处理式所加的消石灰、活性炭进行除尘处理,在

布袋上形成消石灰及活性炭混合组成的滤饼,强化尾气进行化学反应;

45.滤袋除尘装置6,其用于对布袋上的滤饼进行清理,当布袋两侧压强差达到触发值时对布袋进行除尘清理;

46.湿式洗气塔4,其用于对尾气降温使其达到60℃—70℃,降低吸收饱和度,吸收酸性气体;

47.尾气加热交换器7,其用于在湿式洗气塔内被降温处理后的尾气加热,加热至135℃左右减少水蒸气的消耗;

48.活性炭吸附塔5,其用于对尾气进行吸附过滤;

49.烟囱9,其用于排放净化后的尾气;

50.布袋加热器8,其用于使尾气温度始终保持高温(155℃以上),确保不会产生因凝结水而引起腐蚀的问题。

51.在本实用新型的一个实施例中,冷却塔2尾气入口温度保持在200℃左右,出口温度155℃左右;布袋除尘器3整个出处理过程范围内在155-150℃左右;布袋除尘器3到尾气加热交换器7入口之间的温度为150℃左右,尾气加热交换器7加热出口为97-103℃,湿式洗气塔4入口97-103℃,出口45-62℃;尾气加热交换器7被加热入口45-62℃,出口135℃左右。

52.工艺水箱1连通有排水管道101,补水管道102和出水管道103;排水管道101一端连通于工艺水箱1水位线上方一侧;排水管道101另一端与外排管道104连通;补水管道102将工艺水箱1顶部与工业水池连通;出水管道103一端与工艺水箱1底部连通,出水管道103另一端安装有降温水泵105;降温水泵105通过降温水出口门106与冷却塔2连通。

53.冷却塔2连通有冷却塔尾气输送管道201,冷却塔降温水输送管道202,冷却塔压缩空气输送管道203,冷却塔尾气输出管道205和黑粉输出管道207;冷却塔尾气输送管道201置于冷却塔2顶部一端,将尾气导入冷却塔2内;冷却塔降温水输送管道202一端与降温水出口门106固定连接,另一端与冷却塔2顶部连通;冷却塔压缩空气输送管道203将冷却塔2顶面与压缩空气源连通;冷却塔尾气输出管道205安装冷却塔底部侧壁,且冷却塔尾气输出管道205与冷却塔2侧壁形成60

°‑

62

°

夹角;黑粉输出管道207通过冷却塔旋转阀206安装于冷却塔2底面;

54.冷却塔尾气输出管道205内温度保持在150℃-155℃。

55.冷却塔2底部还固定安装有冷却塔加热器204;冷却塔2内腔底部还安装有冷却塔旋转刮板208。

56.布袋除尘器3连通有布袋除尘器尾气输送管道301,布袋除尘器尾气输出管道303,布袋除尘器压缩空气输送管道308和布袋除尘器尘渣输出管道309;布袋除尘器尾气输送管道301一端与冷却塔尾气输出管道205连通,另一端与布袋除尘器3中部连通,且布袋除尘器尾气输送管道301正对布袋除尘器3内的滤袋302;布袋除尘器尾气输送管道301上还开设有用于添加消石灰粉313和活性炭粉314的干粉添加口;

57.布袋除尘器尾气输出管道303一端与布袋除尘器3顶部一侧连通;布袋除尘器尾气输出管道303另一端安装有布袋出口挡板304;布袋除尘器压缩空气输送管道308内通入压缩空气311;压缩空气311还通过吹扫压缩空气输送管道310通入滤袋除尘装置6内;布袋除尘器尘渣输出管道309安装于布袋除尘器3底部。

58.布袋除尘器3内腔顶部还安装有布袋除尘仓挡板305;滤袋302下方设置有振打压

缩空气装置306;布袋除尘器尾气输送管道301和布袋除尘器尾气输出管道303还通过布袋加热器307和加热风机直接连通,用于保证尾气温度保持在155℃以上;布袋加热器307还通入有吹扫空气312。

59.进一步的,在本实施例中,振打压缩空气装置306为现有设备,通过压缩空气提供动力,使活塞上下运动来振打滤袋302,以抖落粉尘。

60.滤袋除尘装置6包括脉冲气包601和吹气管602;吹扫压缩空气输送管道310与脉冲气包601顶部连通;脉冲气包601底部安装有若干根吹气管602;吹气管602伸入布袋除尘器3内,且正对滤袋302设置;吹气管602上安装有若干个吹气控制阀603。

61.尾气加热交换器7连通有尾气升温输入管道701,尾气升温输出管道702,尾气加热交换器尾气输出管道703,尾气降温输入管道704和尾气降温输出管道705;尾气降温输入管道704一端安装在布袋出口挡板304上,尾气降温输入管道704另一端与尾气加热交换器7底部连通;尾气降温输出管道705一端与尾气加热交换器7底部连通,尾气降温输出管道705另一端与湿式洗气塔4底部连通;尾气升温输入管道701与湿式洗气塔4顶部连通;尾气升温输出管道702与尾气加热交换器尾气输出管道703和吹扫空气加热器706分别连通;尾气加热交换器尾气输出管道703与活性炭吸附塔5连通。

62.进一步的,吹扫空气加热器706可以用来在尾气加热交换器7启动时,将尾气加热交换器7连通的管道预热;吹扫空气加热器706还可以用来当尾气加热交换器7内管道温度达不到要求温度时,进行补热。

63.湿式洗气塔4通过湿式洗气塔尾气输出管道401与尾气降温输出管道705连通;且湿式洗气塔尾气输出管道401上还安装有湿式洗气塔进口挡板402;湿式洗气塔4顶部通过湿式洗气塔尾气输入管道403与尾气升温输入管道701连通;湿式洗气塔4顶部还连通有减湿水输送管道404;减湿水输送管道404下方设置有减湿水排放管道405;减湿水排放管道405下方设置有冷却水输送管道406;湿式洗气塔4中部连通有二次减湿水输送管道407;湿式洗气塔4底部还连通有冷却水ph计输入管道408和盐度计输入水管道409;湿式洗气塔4底部还安装有冷却水输出口410和冷却水放水门411。

64.活性炭吸附塔5通过热空气吹扫管道501和活性炭吸附塔尾气进入管道502与尾气加热交换器尾气输出管道703连通;活性炭吸附塔5通过活性炭吸附塔尾气输出管道503和引风机504与烟囱9连通。

65.进一步的,如图1,活性炭吸附塔5旁侧的管道是用于吹扫清灰的附属管道。

66.在本实用新型的一个实施例中,本实用新型对尾气进行处理时,通过冷却塔2将尾气中夹杂的黑粉进行回收,冷却塔2和布袋除尘器3之间的尾气管道中采用喷人消石灰313和活性炭粉314进行干法处理,初步对尾气进行处理,由布袋除尘器3、湿水洗气塔4、活性炭吸附塔5进一步将尾气净化有尾气排放烟囱9排至大气。向冷却塔2和布袋除尘器4之间的烟道里喷入粉末状的活性炭,用于除去尾气里的重金属和二噁英等有害物质。在布袋除尘器3里,未反应的氢氧化钙和尾气中的酸性有害气体继续进行反应,进一步提高去除效率。统向冷却塔2和布袋除尘器3之间的烟道里喷入粉末状的消石灰313,使尾气中的酸性气体先与氢氧化钙反应后被吸收去除,降低湿法洗气塔的处理负荷。布袋除尘器3内的尾气温度始终保持高温(155℃以上),确保不会产生因凝结水而引起腐蚀的问题。尾气中的粉尘经过布袋过滤和在线空气清灰,掉落到布袋除尘器底部的除尘仓,由旋转排灰阀送至其下面的尘渣

输出管道309并送出。在启动时为防止布袋除尘器3低温腐蚀,设置布袋底部加热器307对布袋除尘器进行预热。

67.经过除尘后的约150℃尾气经引风机,通过湿式洗气塔4下部尾气入口进入湿式洗气塔4。尾气经过洗气塔4下部的冷却部和上部的吸收减湿部。冷却液循环泵将塔底冷却液送至冷却部上方的喷嘴,向下喷入与逆流的尾气充分接触,将尾气温度降低至饱和温度60~70℃,以增强碱性液体吸收酸性气体的能力。冷却和吸收酸性气体后的尾气进入洗气塔上部的吸收减湿部。从减湿水槽来的减湿水由减湿水循环泵,经热交换器降温后,输送至吸收减湿部上方喷嘴向下喷入,均匀地经过填料床与尾气充分接触,把尾气中的水分减湿。减湿水回到减湿水槽形成循环。在吸收减湿部,尾气温度进一步降低,尾气中含水量也随之降低。这样,既防止了因水蒸气引起的烟囱9出现冒白烟的状况,又由于低温将促进碱液对酸性气体的吸收,尾气中的酸性气体浓度将进一步降低。洗气废水被导入废水处理系统。作为碱液的氢氧化钠由槽车运来,贮存在氢氧化钠储罐中。氢氧化钠稀释泵把氢氧化钠转入氢氧化钠稀释槽中,并被稀释至10%。稀释后的氢氧化钠溶液通过氢氧化钠供应泵输送至冷却液循环泵入口管道及减湿液循环泵入口管道中。由此,干法净化后没有被去除的尾气中的酸性气体与湿法洗气的氢氧化钠溶液进行充分的反应,进一步降低了浓度,得到彻底净化。

68.净化后的尾气经湿式洗气塔4塔顶除雾器去除水雾后,在设置在湿法洗气系统入口的尾气加热器内,与洗气入口的尾气进行热交换后,进一步通过蒸汽加热器,使温度升高至约135℃左右(冬季原则上看不见白烟)。尾气-尾气加热器是为了提高湿法洗气后的气温,尽量减少蒸汽消耗量而设置的。

69.最后,经升温后的尾气再经过活性碳吸附装置过滤由烟囱排入大气中。

70.在本实用新型的描述中,需要理解的是,术语“纵向”、“横向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

71.以上所述的实施例仅是对本实用新型的优选方式进行描述,并非对本实用新型的范围进行限定,在不脱离本实用新型设计精神的前提下,本领域普通技术人员对本实用新型的技术方案做出的各种变形和改进,均应落入本实用新型权利要求书确定的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1