一种脱硫污泥制作加气蒸压砖的搅拌装置的制作方法

1.本实用新型属于建筑材料技术领域,特别是涉及一种脱硫污泥制作加气蒸压砖的搅拌装置。

背景技术:

2.目前,石灰石-石膏湿法脱硫是火电厂烟气脱硫工程中使用最广泛的工艺,为保证脱硫系统正常运行,需要定期向外排放脱硫废水,作为电厂的末端废水,脱硫废水需要经过严格的处理。我国火电厂大多选择三联箱工艺处理脱硫废水,这种一体式三联箱反应单元集中和、沉淀、絮凝于体,重金属和悬浮物经过絮凝、沉淀等过程在澄清池形成脱硫污泥,澄清池上部的水经过ph值调节后即可排放。大量脱硫废水的处理势必会导致大量脱硫污泥的产生,每脱除1吨so2约产生脱硫石膏2.7t,处置如此庞大数量的脱硫污泥不仅需要不菲的处置费用,同时还要缴纳高额的环保税。作为一种高盐分、高重金属含量的固体废物,脱硫污泥的合理处置是一项环保难题。实现固废处理减量化、资源化、无害化的目标对脱硫污泥进行稳定化处理及综合化利用越来越受到人们的关注。

3.由于脱硫污泥是由三联箱沉淀得到,其水分含量较高,粘度较大。在混凝土拌合时,传统的搅拌机中浆液容易黏结成块,影响固化体早期水化作用,导致混凝土品质恶化。

技术实现要素:

4.针对上述技术问题,本实用新型提出了一种利用燃煤电厂脱硫污泥生产加气蒸压砖的搅拌装置,采取多层双螺旋搅拌机,将脱硫污泥替代蒸压砖中广为采用的二水石膏,使废物得到资源化利用。

5.脱硫污泥具有含水多、黏度大的特点,会对固化体早期水化作用造成影响,从而降低水泥固化的效果。因此,本实用新型采取了一种多层双螺旋搅拌机,对包含脱硫污泥的高粘度浆液具有较好的混凝效果。

6.具体的技术方案为:

7.一种脱硫污泥制作加气蒸压砖的搅拌装置,采取了一种多层双螺带搅拌装置,包括搅拌罐,电机,刮框以及搅拌轴。所述搅拌罐上部设有连接架,连接架外部与电机相连,内部穿过密封盖与搅拌轴相接。所述搅拌轴设于搅拌罐内部,其上方设有轴封装置,下方依次固定有刮框、搅拌辅叶、螺带。

8.进一步,所述搅拌罐由壳体、密封盖和放料阀构成。顶部密封盖设有液料进料口、固料进料口、出气口以及轴封装置,底部设有放料阀。壳体整体为倒斗型,增大搅拌面积,同时利于放料阀出料。搅拌罐内壁下设有导热片,可根据混凝需求改变搅拌温度。轴封装置由动环、静环以及弹簧组成。所述放料阀可在保证混凝土质量的前提下,根据设定的搅拌时间适时泄出物料,减少功率消耗,提高搅拌效率,保证混凝土的连续化、高效化和紧凑化生产。

9.进一步,所述搅拌轴设有两条螺带,螺带通过支撑杆与搅拌轴相连接,螺带内径由上到下依次减小,保持贴近搅拌罐内壁,可有效减小搅拌死角。所述螺带上方设有浆式的搅

拌辅叶,增加料液的轴向流动。螺带下方通过稳定筒连接涡轮式搅拌辅叶,增加料液的径向流动,防止高粘度料液堆积于搅拌死角。

10.进一步,所述刮框由刀柄、刮板、叶片刮刀组成,刀柄与搅拌轴相连接,刮板固定在刀柄上,刮板与搅拌罐内壁留有一定空隙,刮板外壁设置叶片刮刀并与搅拌罐内壁相嵌合,刮板内壁设置搅拌叶片。在旋转过程中,刮板随搅拌杆一同转动,刮刀将粘附在器壁上的高粘度浆料切割,再由刮板内壁上的搅拌叶片进行搅拌混合,有效避免了高粘度浆料粘附器壁的问题,同时减小了功率的消耗。

11.进一步,所述发动机采取变频式设计,可根据检测信号判断搅拌机的工作情况。混料初期,发电机会适当增加功率以保证搅拌效果。当搅拌机处于空闲状态时,发电机自动减低转速,避免搅拌机空转,减少能源损失。

12.本实用新型的有益效果:

13.本实用新型所述的一种脱硫污泥制作加气蒸压砖的搅拌装置,采取了一种多层双螺带式搅拌机,双螺带结构以及刮框的设计改善传统搅拌机中高粘度物质易结块、粘附器壁等问题,优化了搅拌罐的搅拌效果,有利于混凝土早期的水化作用。

附图说明

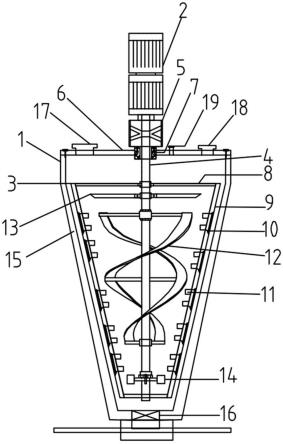

14.图1为本实用新型的结构示意图。

15.图2位实施例的加气蒸压砖制备方法的流程示意图。

16.图例:1,搅拌罐;2,电机;3,刮框;4,搅拌轴;5,连接架;6,密封盖;7,轴封装置;8,刀柄;9,刮板;10,刮刀;11,搅拌叶片;12,螺带;13,折叶桨式搅拌辅叶;14,涡轮式搅拌辅助叶;15,壳体;16,放料阀;17,液料进料口;18,固料进料口;19,出气口。

具体实施方式

17.将结合图1详细地描述根据本实用新型的装置及使用特点。

18.一种脱硫污泥制作加气蒸压砖的搅拌装置,其特征在于;包括搅拌罐1,电机2,刮框3 以及搅拌轴4;所述搅拌罐1上部设有连接架5,连接架5外部与电机2相连,内部穿过密封盖6与搅拌轴4相接;所述搅拌轴4设于搅拌罐1内部,其上方设有轴封装置7;所述刮框3 固定于搅拌轴4上。

19.所述搅拌轴4设有两条螺带12,该螺带12通过支撑杆与搅拌轴4相连接,螺带12内径由上到下依次减小;所述螺带12上下方分别设有折叶桨式搅拌辅叶13和涡轮式搅拌辅助叶 14。

20.所述刮框3包括刀柄8、刮板9、刮刀10以及搅拌叶片11;刀柄8与搅拌轴4相连接,刮板9固定在刀柄8上,刮板9与搅拌罐1内壁留有一定空隙,刮板9外壁设置数个刮刀10 并与搅拌罐1内壁相嵌合,刮板9内壁设置搅拌叶片11。

21.所述搅拌罐1包括壳体15、密封盖6和放料阀16;顶部密封盖6设有液料进料口17、固料进料口18以及出气口19,搅拌罐1的底部设有放料阀16。

22.如图2所示,脱硫污泥制作加气蒸压砖的制备过程为:

23.(1)备料以及浇筑。称取1329g粉煤灰浆、759g废浆和27g水,打开位于所述的搅拌装置顶部的液料进料口17,依次加入上述材料后关闭液料进料口17。设定搅拌装置的搅拌

温度为40℃,搅拌速率为低速,然后启动搅拌机并开始记时。搅拌4min后打开固固料进料口 18,依次加入27g水泥、76g石灰、16g污泥,然后关闭固料进料口18并将搅拌速率设置为高速搅拌5min。最后从固料进料口(18)加入0.54g铝粉膏搅拌1min。完成整个搅拌过程后,关闭搅拌机,打开位于底部的放料口,得到的料浆立刻进行浇注。浇注采用的模具规格为3 组100

×

100

×

100mm。浇筑时降低浇注高度避免产生气泡。采用的石灰活性氧化钙含量为 85.21%,消解温度为80℃,消解时间为9min;采用的粉煤灰浆比重为1.5kg/l,含水率为 37.22%,细度为9.4%。

24.(2)静停养护:将步骤(1)浇筑完成的模具送入静停室内养护。预养温度控制为50℃,养护时间为4个小时。

25.(3)切割:将将步骤(2)发气硬化完成后胚体进行切割。采用钢丝切去模具表面凸起的面包头。

26.(4)蒸压养护:将切割好的坯体放入蒸压釜。蒸压时使用的蒸汽为饱和蒸汽,恒温时蒸汽压力1.4mpa。蒸压养护一般一个循环12个小时,即抽真空0.5小时,升温2小时,恒温 7小时,降温2小时,进出釜0.5小时。

27.(5)出釜得到成品。经测定,本实用新型脱硫污泥加气蒸压砖的平均抗压强度达到 6.0mpa,最小抗压达到5.5mpa,强度满足《蒸压粉煤灰空心砖和空心砌块》中的mu5.0强度等级标准,出釜密度平均值为794kg/m3,密度等级满足800级标准。

28.以上内容体现了本实用新型的优点和基本原理,本行业的技术人员应该了解,本实用新型不受上述实施例的限制,上述实施例中描述的只是本实用新型的部分实例,在本实用新型的实用新型构思和技术要点概括实施范围都是本实用新型的实质保护范围,其中的各种变化和改进以及等效物,都落入要求保护的实用新型范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1