一种除尘防爆的酸性气体去除的一体化连续处理装置的制作方法

本技术属于废气处理领域,特别涉及一种除尘防爆的酸性气体去除的一体化连续处理装置。

背景技术:

1、随着世界各地排放标准的提高,废气处理技术也在不断迭代更新。然而气体在到达废气处理设备前,要经过泵、阀门等设备。而因输送的气体中又常含有酸性气体,导致在泵体等设备对气体的传送处理过程中,酸性物质对管道及设备内部造成腐蚀,使得泵等设备极易被损毁,从而导致设备需要频繁维修或更换、以及使用寿命极大减少,对维护及更换相应设备的时间成本及投入的财力成本造成相当大的浪费,导致工厂需要增加该方面成本的投入,产生更多经济损耗。更严重的,在未检查到位的情况下,若设备腐蚀严重,还会导致泄露风险,极易对人体造成不可逆伤害,同时若其中含有粉尘、颗粒,更有引发爆炸的危险,因此对废气处理甚至人身安全都是非常大的隐患。因此本领域亟需一种能够除尘防爆的酸性气体去除的一体化连续处理装置作为真空泵的前置处理装置,用于对废气中的酸性气体进行去除,并进一步过滤掉废气中含有的粉尘颗粒等物质。

技术实现思路

1、本实用新型的目的在于解决现有技术问题,提供一种除尘防爆的酸性气体去除的一体化连续处理装置。本实用新型所述装置采用碱性液体对废气中的酸性气体进行中和吸收,从而对废气中酸性气体进行去除,并能够进一步带走废气中的粉尘颗粒等物质,以进一步实现除尘防爆的效果。

2、本实用新型解决其技术问题所采用的技术方案是:

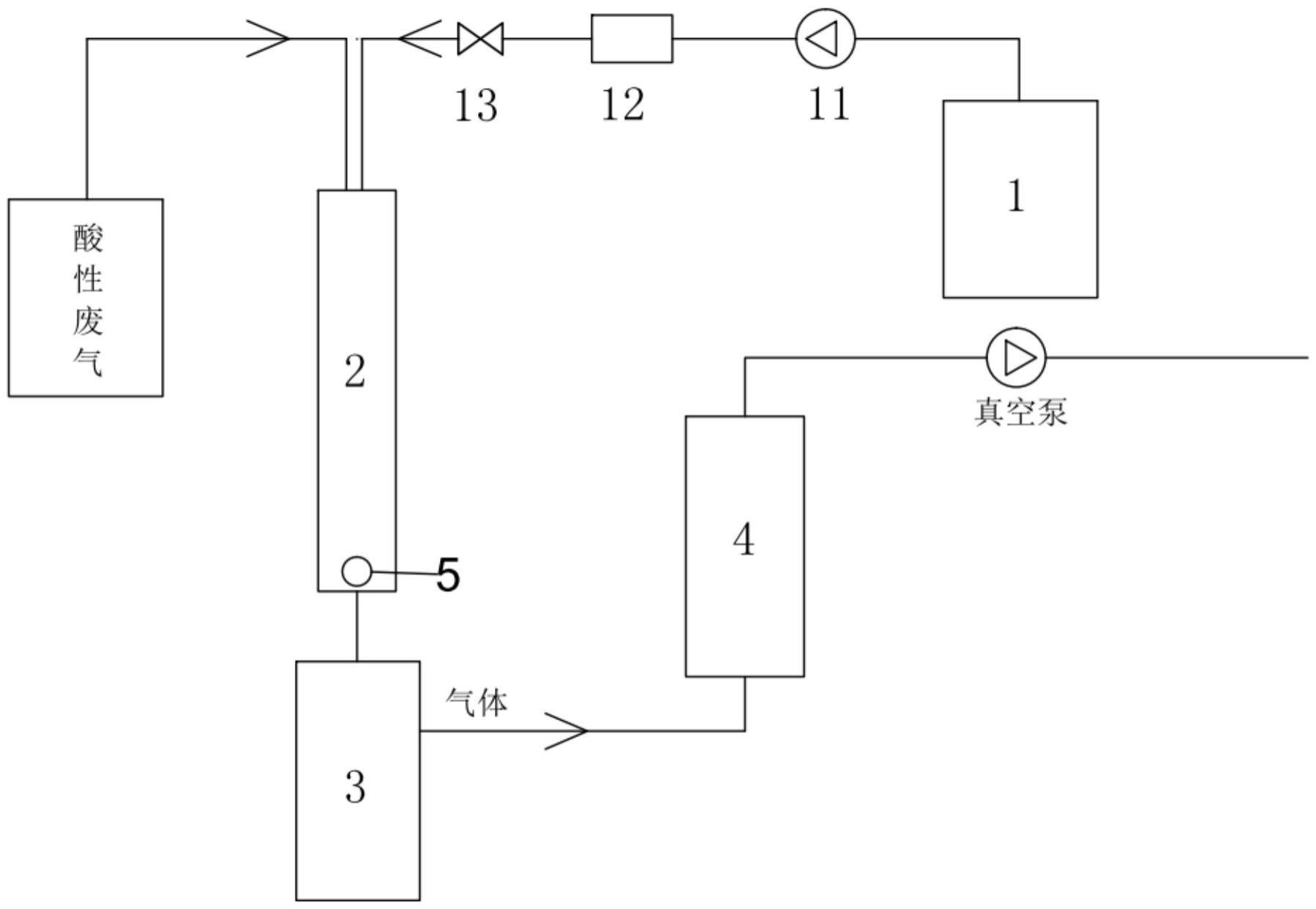

3、一种除尘防爆的酸性气体去除的一体化连续处理装置,所述装置包括依次通过管道连通的碱液储罐、液槽吸收器和气液分离装置,所述液槽吸收器上设置有进气口。

4、通过采用所述技术方案,碱液储罐内的碱液通过管道输入至液槽吸收器内,并与通过进气口进入液槽吸收器的废气进行混合反应,从而对废气中含有的酸性气体进行中和吸收,反应后的气体和液体输入至气液分离装置进行气液分离,分离时能够使废气中带有的粉尘颗粒等物质随着液体一起和气体分离,分离后的气体通过管道输送至后续的真空泵等部件进行后续进一步处理。从而避免废气中含有的粉尘颗粒对后续真空泵等部件造成磨损或堵塞、废气中含有的酸性气体对真空泵等部件造成腐蚀损毁,从而保证后续部件的使用情况,进一步延长其使用寿命,降低成本。

5、优选的,所述的连通碱液储罐和液槽吸收器的管道上还可以设置有泵、流量计和调节阀,并配合控制器如plc系统用于对碱液的输送量进行调控。其中,泵用于抽取碱性液体,流量计用于实时监控泵抽取的液体的流量是否稳定,并由调节阀来管控流量的大小,从而保证后续酸性废气的去除。

6、优选的,所述碱液储罐内设置有碱性液体,更优选所述碱性液体为氨水、氢氧化钠溶液、氢氧化钙溶液等常用碱性溶液的至少一种。

7、优选的,所述液槽吸收器还设置有进液口、出液口和出气口,进液口通过管道连通向碱液储罐,用于将碱液输送至液槽吸收器,出液口和出气口分别用于将处理后的气体和液体输送至下一步气液分离装置,更优选的出液口和出气口可以为共同的出口气液出口,当出口为气液出口时,液槽吸收器中的反应后的气体和液体的气液混合物共同从气液出口排出,并输送至下一步气液分离装置,以对气体和液体进行分离。

8、优选的,所述液槽吸收器包括管件,进气口、进液口、出液口和出气口均设置于管件上;管件内部设置有至少一个液槽反应装置。更优选所述管件竖向设置。

9、更优选的,进液口和进气口设置在管件的顶部,出液口和出气口或者气液出口设置在管件的底部。

10、更优选的,任一所述液槽反应装置包括有盖体和槽体,其中:所述槽体的端面上设置有通孔,且该槽体的端面上设置有环绕于通孔外侧的下沉槽,槽体与管件内壁紧密贴合,避免流体从槽体与管件之间通过;所述盖体的下端设置有与下沉槽配合的挡板,所述挡板与下沉槽之间设置有间隙,所述盖体与管件内壁之间设置有间隙,所述的间隙均用于流体流通。流体是指气体、液体的至少一种。

11、更优选的,所述下沉槽为环槽或u型槽;更优选的,所述环槽为圆型槽或方型槽。

12、更优选的,所述下沉槽由外壁、内壁、槽底壁构成。

13、更优选的,所述通孔设置于槽体的中心部位。

14、更优选的,所述挡板不与下沉槽接触,即不与槽体的内壁、外壁和槽体底板接触。更优选所述挡板竖向设置。

15、更优选的,所述盖体还设置有盖体支撑件,更优选所述盖体支撑件为一个或多个,更优选所述盖体支撑件为设置在挡板上的若干柱体,且任一柱体与槽体的下沉槽底部接触,用于固定盖体和槽体的相对位置,不至于太过偏移,并支撑盖体,使得盖体不至于完全贴合于槽体,从而导致反应物因为没有空隙而将盖体顶开;更优选所述盖体支撑件为均匀设置在挡板上的4个柱体;更优选的所述盖体支撑件还可以为设置在挡板上的若干凸块,任一凸块用于搭在内壁和/或外壁上,从而对盖体和槽体的相对位置进行相对固定并对盖体进行支撑;或者所述盖体支撑件还可以为其他可以产生相应功能的结构。

16、更优选的,所述槽体还设置有槽体支撑件,所述槽体支撑件设置于槽体底部,用于对槽体进行支撑,并将槽体和下一级盖体之间撑起空间,使得流体能够通过,同时进一步保证槽体稳定,防止倾翻;更优选所述槽体支撑件为一个或多个,更优选所述槽体支撑件为设置在槽体底部的若干柱块。

17、更优选的,当多个液槽反应装置叠加放置时,相邻的液槽反应装置之间设置有通道,作为流体流动的通路。所述通道可以为设置在槽体上的通道、或者是设置在盖体上的通道、或者还可以是设置在槽体与盖体之间的间隙。

18、更优选的,所述液槽反应装置为圆柱体结构,能进一步保证流体流动的均匀性和一致性。所述管件形状与液槽反应装置配合设置。

19、更优选的,所述盖体和槽体之间为可拆卸连接、活动连接、转动连接或者是固定连接。

20、更优选的,所述管件、盖体和槽体均由耐高温耐腐蚀材料制成,例如可以是碳化硅材料。

21、更优选的,所述管件上还可以设置有套管,套管与管件之间配合设置形成空腔,空腔位于套管内,套管上设置有与空腔连通的进水口和出水口。更优选的套管的内径大于管件的外径。通过设置有套管,水等液体可以从进水口进入空腔,并从出水口排出,从而可以实现与管件进行能量交换,使得管件的温度维持在合适的范围内,例如当管件内反应进行大量放热导致温度升高时,可以通过向套管的空腔内进出入水,使得其实现水冷效果,带走反应产生的大量热量,从而进一步维持反应正常进行、延长相应装置寿命并进一步提高装置安全性。更优选的,套管的端部通过密封件与管件之间密封连接。更优选的,所述套管可以由不锈钢等材料制成,或由其他可以实现相应功能的材料制成。

22、优选的,所述液槽吸收器下端还设置有ph计,更优选ph计设置于底部,用于对液槽吸收器内部进行ph检测,并与控制器如plc系统配合设置,用于对液槽吸收器内的液体(气液混合物)的ph进行实时监测及调控,确保液槽吸收器内的液体始终处于碱性状态,进一步保证对废气中酸性气体的完全处理。

23、优选的,所述气液分离装置上部设置有气体出口,下部设置有废液出口,气体出口通过管道连通向下一步的真空泵等处理步骤,气液分离后的气体从气体出口及与气体出口相连通的管道输送至真空泵,分离后的液体通过废液出口排出并收集至废液桶,待后续处理。

24、优选的,所述气液分离装置内还设置有分流管。

25、优选的,所述的一体化连续处理装置在气液分离装置之后还可以设置有干燥器,所述干燥器通过管道与气液分离装置连通。通过气液分离装置进行分离后的气体通过干燥器进行进一步干燥,以进一步去除废气中可能还含有的少量液体等,再进入后续的真空泵,以进一步减少对泵的损耗或对后续处理步骤的影响等。

26、更优选的,所述干燥器为竖向设置的筒体结构,干燥器底部和顶部分别设置有入气口和排气口,干燥器内部从下到上依次设置有与入气口空间连通的进气区、干燥区和与排气口空间连通的排气区,进气区和干燥区之间设置有第一多孔挡板,干燥区和排气区之间设置有第二多孔挡板,干燥区内设置有干燥剂,干燥剂的直径大于第一多孔挡板和第二多孔挡板的孔径。气体从干燥器底部的入气口进入进气区,同时因第一多孔挡板的存在使得气体能够更均匀的分布并通过第一多孔挡板,进入设置有干燥剂的干燥区,实现气体的干燥效果,并通过第二多孔挡板进入排气区后,通过排气口排出,输送进下一步真空泵等部件进行后续处理。第一多孔挡板和第二多孔挡板可以用于相对固定干燥剂,防止干燥剂被气体带出,导致后续真空泵堵塞等情况。

27、更优选的,所述第一多孔挡板靠近进气区的一面还设置有过滤层,靠近干燥区的一面还设置有第一保护层,所述第二多孔挡板靠近干燥区的一面还设置有第二保护层。过滤层可以进一步过滤掉气体中的粉尘颗粒等固体物质,第一保护层和第二保护层可以保护第一多孔挡板和第二多孔挡板不被干燥剂直接触碰或磕碰,导致干燥剂粉碎脱落等使得空隙堵塞。

28、更优选所述干燥器的筒体结构包括筒体和筒盖,筒体和筒盖可以通过法兰连接固定,可以更方便对内部的第一多孔挡板、第二多孔挡板、及过滤层、第一保护层、第二保护层和干燥剂等进行更换或清洁。

29、更优选所述干燥剂为球形干燥剂,更优选为碱性干燥剂,如三氧化二铝球等,可以对废气进行干燥的同时更进一步的确保废气中不含有酸性气体。

30、优选的,所述的一体化连续处理装置整体为撬装结构,更优选的还配合设置有支撑件,用于在需要的情况下对装置起到支撑作用。

31、与现有技术相比,本实用新型的有益效果是:本实用新型提供的一种除尘防爆的酸性气体去除的一体化连续处理装置,可以作为对含酸性气体的有机废气的前置处理装置,用于对废气中的酸性气体进行去除,同时能够去除气体中含有的粉尘颗粒等物体,具有除尘防爆效果,防止后续废气经过真空泵时容易出现的堵塞、腐蚀等损毁现象,进一步延长真空泵等部件的使用寿命,降低成本,具有较好的工业应用前景。

- 还没有人留言评论。精彩留言会获得点赞!