一种机制砂石粉打散装置的制作方法

本技术涉及机制砂加工的,尤其是涉及一种机制砂石粉打散装置。

背景技术:

1、随着天然砂石开采的逐步限制,机制砂已经成为建筑用砂的首要选择。机制砂是指由机械破碎后的粒径小于4.75mm的岩石颗粒,主要分为花岗岩制砂、鹅卵石制砂、石灰岩制砂、建筑废料制砂等。现有的机制砂一般采用干法制砂工艺,加工时,石料由粗碎机进行初步破碎,然后,产成的粗料由胶带输送机输送至细碎机进行进一步破碎,细碎后的石料进振动筛筛分出两种石子,满足制砂机进料粒度的石子进制砂机制砂,另一部分返料进制砂机再次破碎,其生产过程至少需要经历3~4次破碎。

2、由于机制砂采用机械破碎产生,因此不可避免地会产生大约10~20%的石粉,石粉与碎石、机制砂混合在一起,会在输送过程中产生扬尘,污染车间环境,另外,若大量石粉随砂石进入振动筛中进行筛分,会导致处理量和筛分效率降低。此外,相关研究证明,石粉对混凝土性能影响较为复杂,既有正面影响,也有负面影响,适量的石粉能够增加混凝土稠度,改善混凝土的和易性、工作性和耐久性,但石粉含量过多,会对混凝土工作性能产生不利影响,具体表现为:一方面由于石粉会吸附一定的水及外加剂,因而石粉含量的增加会导致混凝土需水量增加;另一方面,由于机制砂级配较差,易造成混凝土离析、泌水。因此,有必要在砂石输送过程中设计一种打散装置,以使砂石中的石粉适量。

技术实现思路

1、本实用新型要解决的问题是针对现有技术中所存在的上述不足而提供一种机制砂石粉打散装置,其解决了现有干法制砂过程中石粉含量高的问题,达到了进行机制砂石粉含量控制的目的。

2、本实用新型的上述实用新型目的是通过以下技术方案得以实现的:

3、一种机制砂石粉打散装置,所述装置用于配合输送机布置,所述装置包括风选罩、负压抽送机构、以及设置于所述风选罩上的搅拌机构,所述风选罩上自上而下依次开设有抽气口、进料口和出料口,所述负压抽送机构的进口连通于所述抽气口,所述搅拌机构布置于所述进料口和出料口之间,且所述搅拌机构的搅拌路径自下而上依次经过所述进料口和抽气口的下方。

4、通过采用上述技术方案,在机制砂粉碎后由输送机输送的二传路径上布置上述装置,粉碎后的砂石混合料经由进料口掉落至搅拌机构,此时搅拌机构利用其搅拌方向向混合料施加向上的作用力,以迫使随时、机制砂和石粉打散,并使混合料朝向抽气口一侧、背离出料口一侧运动,由于负压抽送机构预先通过抽气口使得风选罩内形成负压抽气环境,打散后的石粉体积小、重量轻,会随着气流方向被部分卷走,适量的石粉能包裹在碎石和机制砂表面,经由出料口出料;通过采用上述结构,机制砂的最大选粉能力从60%左右提升至75%以上,且最终干法制砂制得的机制砂中的石粉含量也由10~20%降低并稳定在6±1%,由此获得的机制砂中的石粉含量适宜,能够增加混凝土稠度,改善混凝土的和易性、工作性和耐久性,从而达到了进行机制砂石粉含量控制的目的。

5、本实用新型进一步设置为:所述风选罩包括机架、开口向下的方形壳罩、以及设置于所述机架上且连通于所述方形壳罩开口的倒锥形料斗,所述抽气口、进料口和搅拌机构设置于所述方形壳罩上,所述倒锥形料斗的下端开口形成所述出料口。

6、通过采用上述技术方案,风选罩内部空腔自上而下呈渐缩状,便于对进料量和气流量进行控制,且能限制分离后的石粉轻易脱离风选罩,以使石粉含量控制在适宜范围内。

7、本实用新型进一步设置为:所述抽气口开设于所述方形壳罩的顶壁,所述进料口开设于所述方形壳罩的侧壁。

8、通过采用上述技术方案,石粉含量的波动最小。

9、本实用新型进一步设置为:所述负压抽送机构包括连通于所述抽气口的抽气管、以及连通于所述抽气管的袋式除尘器。

10、通过采用上述技术方案,在实际干法制砂过程中,可在制砂机振动筛分出来的机制砂到成品机制砂之间,依次布置本装置、风选矿粉分离装置和拌湿机控粉装置,通过选用袋式除尘器,能对上述装置分离的石粉和扬尘进行大批量除尘,适应建筑施工过程中的大批量机制砂生产。

11、本实用新型进一步设置为:所述搅拌机构包括设置于所述风选罩上的旋转电机、设置于所述旋转电机的输出轴上并转动穿设于所述风选罩上的搅拌轴、以及多个设置于所述搅拌轴上的搅拌叶片。

12、通过采用上述技术方案,旋转电机优选为7.5kw电机,在此结构下的风选能力最适宜。

13、本实用新型进一步设置为:这些搅拌叶片沿搅拌轴的长度方向设置有多组,每组搅拌叶片为至少两个围绕所述搅拌轴周向布置的搅拌叶片。

14、通过采用上述技术方案,有利于提高打散风选性能。

15、本实用新型进一步设置为:这些搅拌叶片沿搅拌轴的长度方向设置有五组,最外侧的两组搅拌叶片分别为两个围绕所述搅拌轴周向布置的搅拌叶片,位于中间的三组搅拌叶片分别为三个围绕所述搅拌轴周向布置的搅拌叶片。

16、通过采用上述技术方案,打散风选性能最佳,

17、本实用新型进一步设置为:所述搅拌叶片远离所述搅拌轴的一端沿着转动方向弯曲并呈弧形。

18、通过采用上述技术方案,石粉含量稳定性最佳。

19、综上所述,本实用新型的有益技术效果为:通过对砂石混合料进行定向打散和气力脱粉,机制砂的最大选粉能力从60%左右提升至75%以上,且最终干法制砂制得的机制砂中的石粉含量也由10~20%降低并稳定在6±1%,由此获得的机制砂中的石粉含量适宜,能够增加混凝土稠度,改善混凝土的和易性、工作性和耐久性,从而达到了进行机制砂石粉含量控制的目的。

技术特征:

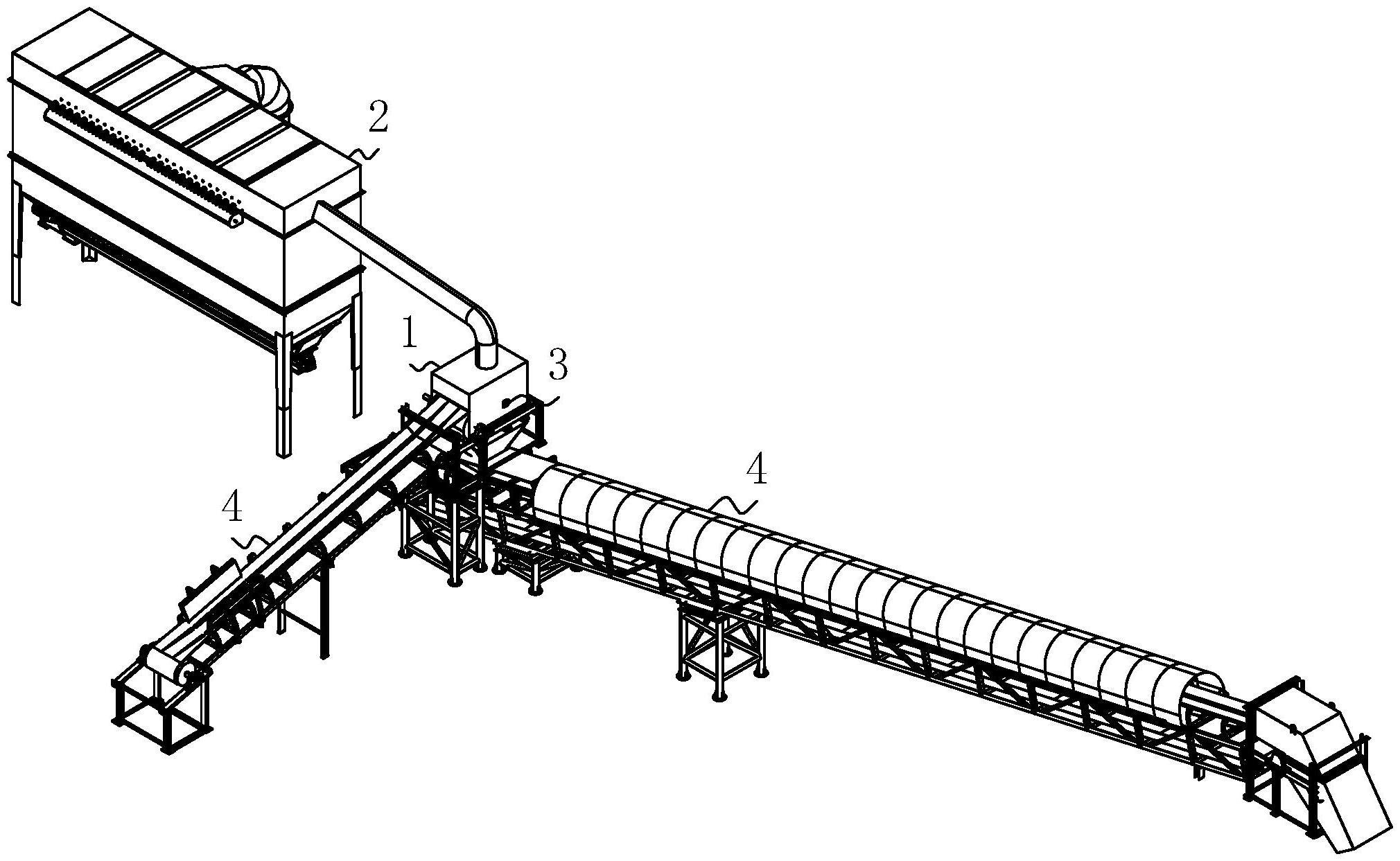

1.一种机制砂石粉打散装置,所述装置用于配合输送机(4)布置,其特征在于:所述装置包括风选罩(1)、负压抽送机构(2)、以及设置于所述风选罩(1)上的搅拌机构(3),所述风选罩(1)上自上而下依次开设有抽气口(13)、进料口(14)和出料口(16),所述负压抽送机构(2)的进口连通于所述抽气口(13),所述搅拌机构(3)布置于所述进料口(14)和出料口(16)之间,且所述搅拌机构(3)的搅拌路径自下而上依次经过所述进料口(14)和抽气口(13)的下方。

2.根据权利要求1所述的一种机制砂石粉打散装置,其特征在于:所述风选罩(1)包括机架(11)、开口向下的方形壳罩(12)、以及设置于所述机架(11)上且连通于所述方形壳罩(12)开口的倒锥形料斗(15),所述抽气口(13)、进料口(14)和搅拌机构(3)设置于所述方形壳罩(12)上,所述倒锥形料斗(15)的下端开口形成所述出料口(16)。

3.根据权利要求2所述的一种机制砂石粉打散装置,其特征在于:所述抽气口(13)开设于所述方形壳罩(12)的顶壁,所述进料口(14)开设于所述方形壳罩(12)的侧壁。

4.根据权利要求1所述的一种机制砂石粉打散装置,其特征在于:所述负压抽送机构(2)包括连通于所述抽气口(13)的抽气管(21)、以及连通于所述抽气管(21)的袋式除尘器(22)。

5.根据权利要求1所述的一种机制砂石粉打散装置,其特征在于:所述搅拌机构(3)包括设置于所述风选罩(1)上的旋转电机(31)、设置于所述旋转电机(31)的输出轴上并转动穿设于所述风选罩(1)上的搅拌轴(32)、以及多个设置于所述搅拌轴(32)上的搅拌叶片(33)。

6.根据权利要求5所述的一种机制砂石粉打散装置,其特征在于:这些搅拌叶片(33)沿搅拌轴(32)的长度方向设置有多组,每组搅拌叶片(33)为至少两个围绕所述搅拌轴(32)周向布置的搅拌叶片(33)。

7.根据权利要求6所述的一种机制砂石粉打散装置,其特征在于:这些搅拌叶片(33)沿搅拌轴(32)的长度方向设置有五组,最外侧的两组搅拌叶片(33)分别为两个围绕所述搅拌轴(32)周向布置的搅拌叶片(33),位于中间的三组搅拌叶片(33)分别为三个围绕所述搅拌轴(32)周向布置的搅拌叶片(33)。

8.根据权利要求5所述的一种机制砂石粉打散装置,其特征在于:所述搅拌叶片(33)远离所述搅拌轴(32)的一端沿着转动方向弯曲并呈弧形。

技术总结

本技术涉及一种机制砂石粉打散装置,其包括风选罩、负压抽送机构、以及设置于所述风选罩上的搅拌机构,所述风选罩上自上而下依次开设有抽气口、进料口和出料口,所述负压抽送机构的进口连通于所述抽气口,所述搅拌机构布置于所述进料口和出料口之间,且所述搅拌机构的搅拌路径自下而上依次经过所述进料口和抽气口的下方。本技术通过对砂石混合料进行定向打散和气力脱粉,机制砂的最大选粉能力从60%左右提升至75%以上,且最终干法制砂制得的机制砂中的石粉含量也由10~20%降低并稳定在6±1%,由此获得的机制砂中的石粉含量适宜,能够增加混凝土稠度,改善混凝土的和易性、工作性和耐久性,从而达到了进行机制砂石粉含量控制的目的。

技术研发人员:陈中万,刘雨晴,许周刚,姚柳明

受保护的技术使用者:浙江交工金筑交通建设有限公司

技术研发日:20221111

技术公布日:2024/1/11

- 还没有人留言评论。精彩留言会获得点赞!