一种氯化氢及氯化镁粉尘尾气处理系统的制作方法

本技术属于化工及冶金尾气净化设备,具体涉及一种氯化氢及氯化镁粉尘尾气处理系统。

背景技术:

1、在电解法生产金属镁工艺中,先要将自然形态下六水氯化镁(mgcl2·6h2o)以空气作为干燥介质对六水氯化镁(mgcl2·6h2o)进行加热干燥脱水生成无水氯化镁,脱水过程需分步进行,即:mgcl2·6h2o首先加热脱水生成mgcl2·4h2o,mgcl2·4h2o再进一步脱水生成mgcl2·2h2o,mgcl2·2h2o再进一步脱水生成无水氯化镁。在这个过程中,通常以空气作为干燥介质,干燥过程中所产生的尾气中含有空气、水、氯化氢、氯化镁粉尘等物质,其需要经过处理后方能排放到大气中。

2、目前无水氯化镁生产装置中,空气干燥过程产生的尾气处理工艺主要采用立式三塔逆流水洗流程,尾气依次流经1级、2级、3级塔,从3级塔顶排放大气,脱盐水作为洗涤介质从3级塔进入,与气相逆流至2级塔,吸收hcl后副产盐酸,1级塔则依靠初始加入的脱盐水,靠冷凝下来的水洗涤氯化镁粉尘,同时吸收hcl,副产酸性氯化镁溶液回用到上游工序,该工艺存在如下问题:

3、1、由于氯化氢和氯化镁的同离子效应,容易造成氯化镁在洗涤液中析出,从而造成净化设备堵塞。

4、2、无碱洗段尾气中氯化氢排放浓度高,对环境污染大,实测排放氯化氢浓度100~200mg/nm3。

5、3、为了保证氯化氢达标排放,脱盐水消耗量大,副产盐酸浓度仅为6~8%,且仍含有mgcl2,无法达到工业盐酸的标准,难以利用和外售,需用naoh中和后作为废盐水处理。

6、4、工艺流程复杂,设备多,占地面积大,投资高。

7、5、为了确保洗涤塔的洗涤效率,空速低,洗涤塔直径大,为保证喷淋密度,塔的循环泵流量大,电耗高。

技术实现思路

1、本实用新型要解决的技术问题是:提供一种氯化氢及氯化镁粉尘尾气处理系统,以至少解决上述部分技术问题。

2、为实现上述目的,本实用新型采用的技术方案如下:

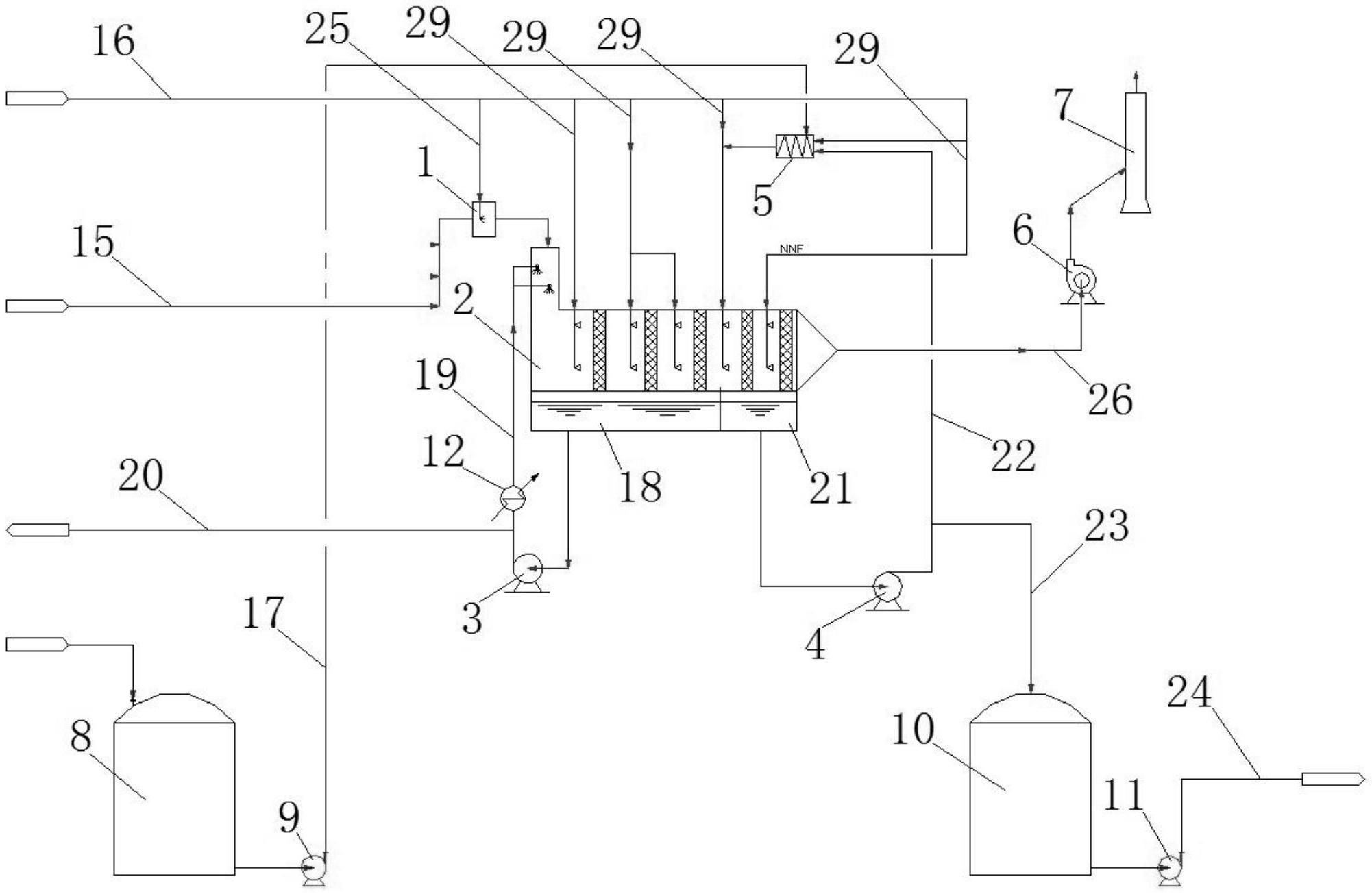

3、一种氯化氢及氯化镁粉尘尾气处理系统,包括顺着气流方向顺序连通分布有除尘段和碱洗段的一体化卧式多段洗涤器,接入至除尘段内的尾气输送管,接入至除尘段内用于对除尘段内喷洒脱盐水以对除尘段内尾气进行除尘清洗的脱盐水输送管,接入至碱洗段内用于对碱洗段内喷洒碱液以对碱洗段内除尘尾气进行碱洗的碱液输送管;碱洗段尾端连接有尾气放空机构。

4、进一步地,一体化卧式多段洗涤器内设有位于除尘段正下方的氯化镁溶液集纳槽。

5、进一步地,氯化镁溶液集纳槽上连接有用于接入至除尘段内并喷洒氯化镁溶液以对除尘段内尾气进行除尘清洗的氯化镁溶液循环管,氯化镁溶液循环管上设有顺着液体流动方向分布的氯化镁溶液循环泵和冷却器,氯化镁溶液循环管上连接有位于氯化镁溶液循环泵和冷却器之间的氯化镁溶液回收管。

6、进一步地,一体化卧式多段洗涤器内设有位于碱洗段正下方的氯化钠溶液集纳槽。

7、进一步地,碱液输送管上设有混合器,氯化钠溶液集纳槽上连接有氯化钠溶液循环管,氯化钠溶液循环管接入至混合器,氯化钠溶液循环管上设有碱洗循环泵。

8、进一步地,还包括盐水暂存槽,氯化钠溶液循环管上连接有第一氯化钠溶液回收管,第一氯化钠溶液回收管接入至盐水暂存槽,盐水暂存槽连接有第二氯化钠溶液回收管,第二氯化钠溶液回收管上设有盐水输送泵。

9、进一步地,尾气输送管上设有尾气急冷器,脱盐水输送管连接有第一脱盐水分流管,第一脱盐水分流管接入至尾气急冷器。

10、进一步地,还包括碱液贮槽,碱液输送管连接于碱液贮槽和碱洗段之间,碱液输送管上设有碱液输送泵。

11、进一步地,尾气放空机构包括从碱洗段尾端接出的排放尾气输送管,以及连接于排放尾气输送管上的排气筒;排放尾气输送管上设有尾气引风机。

12、进一步地,一体化卧式多段洗涤器包括洗涤器壳体,以及等距分布于洗涤器壳体内的若干个丝网填料;除尘段和碱洗段顺着气流方向顺序连通分布于洗涤器壳体内,除尘段内至少分布有三个所述丝网填料,碱洗段内至少分布有二个所述丝网填料,脱盐水输送管连接有若干根第二脱盐水分流管,相邻丝网填料之间均接入有一根所述第二脱盐水分流管。

13、与现有技术相比,本实用新型具有以下有益效果:

14、本实用新型结构简单、设计科学合理,使用方便,其两段处理包括首段采用脱盐水和20~34%wt氯化镁溶液进行除尘洗涤以洗涤尾气中大部分氯化镁粉尘和第二段采用32%烧碱液和10~20%wt氯化钠溶液混合的洗涤液进行碱洗以洗涤尾气中大部分氯化氢,通过对尾气进行氯化镁粉尘和氯化氢分段处理,可有效避免氯化镁从洗涤液中析出堵塞丝网填料,同时还能在对尾气处理过后使最终外排大气的尾气中粉尘含量≤10mg/nm3、氯化氢浓度≤20mg/nm3,安全环保。

技术特征:

1.一种氯化氢及氯化镁粉尘尾气处理系统,其特征在于,包括顺着气流方向顺序连通分布有除尘段(13)和碱洗段(14)的一体化卧式多段洗涤器(2),接入至除尘段(13)内的尾气输送管(15),接入至除尘段(13)内用于对除尘段(13)内喷洒脱盐水以对除尘段(13)内尾气进行除尘清洗的脱盐水输送管(16),接入至碱洗段(14)内用于对碱洗段(14)内喷洒碱液以对碱洗段(14)内除尘尾气进行碱洗的碱液输送管(17);碱洗段(14)尾端连接有尾气放空机构。

2.根据权利要求1所述的一种氯化氢及氯化镁粉尘尾气处理系统,其特征在于,一体化卧式多段洗涤器(2)内设有位于除尘段(13)正下方的氯化镁溶液集纳槽(18)。

3.根据权利要求2所述的一种氯化氢及氯化镁粉尘尾气处理系统,其特征在于,氯化镁溶液集纳槽(18)上连接有用于接入至除尘段(13)内并喷洒氯化镁溶液以对除尘段(13)内尾气进行除尘清洗的氯化镁溶液循环管(19),氯化镁溶液循环管(19)上设有顺着液体流动方向分布的氯化镁溶液循环泵(3)和冷却器(12),氯化镁溶液循环管(19)上连接有位于氯化镁溶液循环泵(3)和冷却器(12)之间的氯化镁溶液回收管(20)。

4.根据权利要求1所述的一种氯化氢及氯化镁粉尘尾气处理系统,其特征在于,一体化卧式多段洗涤器(2)内设有位于碱洗段(14)正下方的氯化钠溶液集纳槽(21)。

5.根据权利要求4所述的一种氯化氢及氯化镁粉尘尾气处理系统,其特征在于,碱液输送管(17)上设有混合器(5),氯化钠溶液集纳槽(21)上连接有氯化钠溶液循环管(22),氯化钠溶液循环管(22)接入至混合器(5),氯化钠溶液循环管(22)上设有碱洗循环泵(4)。

6.根据权利要求5所述的一种氯化氢及氯化镁粉尘尾气处理系统,其特征在于,还包括盐水暂存槽(10),氯化钠溶液循环管(22)上连接有第一氯化钠溶液回收管(23),第一氯化钠溶液回收管(23)接入至盐水暂存槽(10),盐水暂存槽(10)连接有第二氯化钠溶液回收管(24),第二氯化钠溶液回收管(24)上设有盐水输送泵(11)。

7.根据权利要求1所述的一种氯化氢及氯化镁粉尘尾气处理系统,其特征在于,尾气输送管(15)上设有尾气急冷器(1),脱盐水输送管(16)连接有第一脱盐水分流管(25),第一脱盐水分流管(25)接入至尾气急冷器(1)。

8.根据权利要求1所述的一种氯化氢及氯化镁粉尘尾气处理系统,其特征在于,还包括碱液贮槽(8),碱液输送管(17)连接于碱液贮槽(8)和碱洗段(14)之间,碱液输送管(17)上设有碱液输送泵(9)。

9.根据权利要求1所述的一种氯化氢及氯化镁粉尘尾气处理系统,其特征在于,尾气放空机构包括从碱洗段(14)尾端接出的排放尾气输送管(26),以及连接于排放尾气输送管(26)上的排气筒(7);排放尾气输送管(26)上设有尾气引风机(6)。

10.根据权利要求1-9任意一项所述的一种氯化氢及氯化镁粉尘尾气处理系统,其特征在于,一体化卧式多段洗涤器(2)包括洗涤器壳体(27),以及等距分布于洗涤器壳体(27)内的若干个丝网填料(28);除尘段(13)和碱洗段(14)顺着气流方向顺序连通分布于洗涤器壳体(27)内,除尘段(13)内至少分布有三个所述丝网填料(28),碱洗段(14)内至少分布有二个所述丝网填料(28),脱盐水输送管(16)连接有若干根第二脱盐水分流管(29),相邻丝网填料(28)之间均接入有一根所述第二脱盐水分流管(29)。

技术总结

本技术公开了一种氯化氢及氯化镁粉尘尾气处理系统,解决现有技术氯化镁易在洗涤液中析出造成设备堵塞及外排尾气中氯化氢浓度高对环境影响大的问题。本技术包括设除尘段和碱洗段的一体化卧式多段洗涤器,尾气输送管,脱盐水输送管和碱液输送管;碱洗段尾端连接有尾气放空机构。本技术两段处理包括首段采用脱盐水和20~34%wt氯化镁溶液进行除尘洗涤和第二段采用32%烧碱液和10~20%wt氯化钠溶液混合洗涤液进行碱洗,通过对尾气进行氯化镁粉尘和氯化氢分段处理,避免氯化镁从洗涤液中析出堵塞丝网填料,还能使最终外排大气的尾气中粉尘含量≤10mg/Nm<supgt;3</supgt;、氯化氢浓度≤20mg/Nm<supgt;3</supgt;,安全环保。

技术研发人员:李育亮,郭和刚,夏风,车永林,谢建明,刘人滔,严伟丽,曾宇峰,张雪轻,蒙星宇,张志鹏,黄苍碧

受保护的技术使用者:中国成达工程有限公司

技术研发日:20221117

技术公布日:2024/1/11

- 还没有人留言评论。精彩留言会获得点赞!