一种连续化过滤和回收异氰酸酯残余物的装置的制作方法

1.本实用新型涉及异氰酸酯制备技术领域,尤其涉及一种连续化过滤和回收异氰酸酯残余物的装置。

背景技术:

2.异氰酸酯是异氰酸的各种酯的总称,常见的有二异氰酸甲苯酯、双异氰酸苯酯甲烷、异氰酸环己基酯甲烷、1,6己二异氰酸酯、异氟尔酮二异氰酸酯等。是制造聚氨酯塑料、纤维、泡沫塑料、人造橡胶、涂料和黏合剂等的原料。工业上一般采用伯胺光气法生产异氰酸酯,生产过程中通过精馏收集生产的异氰酸酯,但是精馏后会余留残余物,残余物中一般含有质量分数80%的异氰酸酯及20%左右的脚料。

3.现有的从残余物中回收异氰酸酯的方法,多用升温加热的方式蒸发出所需异氰酸酯单体,以此来提高产品的回收率,但在此过程中会不可避免的造成能源的浪费,在加热过程中也会使异氰酸酯的脚料量增加。

4.综上可知,现有技术在实际使用上显然存在不便与缺陷,所以有必要加以改进。

技术实现要素:

5.针对上述的缺陷,本实用新型的目的在于提供一种连续化过滤和回收异氰酸酯残余物的装置,其通过负压过滤方式回收异氰酸酯,降低了能耗,不会产生额外的脚料。

6.为了实现上述目的,本实用新型提供一种连续化过滤和回收异氰酸酯残余物的装置,包括顶部连接储存残余物的储料罐的滤桶,滤桶内设置有隔板,隔板将滤桶内腔分为过滤腔和卸料腔,过滤腔内设置有过滤件,过滤腔管道连接卸料腔,卸料腔的底部连通出料口。通过过滤,分离脚料中的异氰酸酯和非异氰酸酯,不需要高温加热,节约了能源,也不会产生额外的非异氰酸酯。

7.进一步设置为,隔板倾斜设置,将滤桶内腔分为过滤腔和卸料腔上、下两部分,隔板的高端和低端处的滤桶上设置有管道连通过滤腔和卸料腔。脚料在过滤腔中的过滤件上,异氰酸酯流入卸料腔,非异氰酸酯成分存留在过滤件上。

8.进一步设置为,滤桶顶部连接抽料控制阀,滤桶侧壁上连接过滤控制阀,过滤控制阀位于过滤件下方且连通过滤腔,抽料控制阀和过滤控制阀连接真空泵。真空泵在滤桶内制造负压环境,可将脚料吸入滤桶中,还可加快过滤过程。

9.进一步设置为,滤桶上部设置有检测过滤腔数值的压力表和进料液位计,滤桶下部设置有检测卸料腔数值的卸料液位计。通过测算压力、液位数据控制阀门开闭,使整个回收过程自动化。

10.进一步设置为,过滤件包括由上而下设置的第一过滤件、第二过滤件和第三过滤件。过滤件的孔径依次减小,逐层滤去非异氰酸酯成分,提高异氰酸酯纯度。

11.进一步设置为,滤筒顶部中间转动连接传动轴,传动轴的上部传动连接电机,传动轴伸入滤桶内的下部固定连接搅拌轮。脚料易凝固,加搅拌,可防止凝固,提高过滤效率的

同时,进一步将储料罐中的组份混合均匀。

12.进一步设置为,传动轴的下部固定连接上下两搅拌轮,上层的搅拌轮设置在第一过滤件的上方,下层的搅拌轮设置在第一过滤件和第二过滤件之间,传动轴转动连接第一过滤件。上层过滤件上残留的脚料更多,为了保证过滤过程的顺利进行,搅拌轮一方面可防止脚料凝固,另一方面还可避免过滤件堵塞。

13.进一步设置为,滤桶为可拆卸滤桶。过滤件需要定时清洗,滤桶可拆卸,可将过滤件取出进行清洗。

14.进一步设置为,卸料腔连通放空阀。放空阀可在卸料前,平衡卸料腔内的压力,避免因卸料腔的负压状态影响卸料速度。

15.本实用新型的目的在于提供一种连续化过滤和回收异氰酸酯残余物的装置,通过真空泵给滤桶内减压,用负压力抽吸脚料进行过滤,异氰酸酯通过过滤件进入卸料腔,在异氰酸酯达到一定量后,关闭卸料腔与过滤腔的通道,通过放空阀平衡压力后,异氰酸酯从出料口排出,本实用新型的有益技术效果为:通过负压对脚料进行处理,降低了能耗,不需要高温环境,不会提高脚料中非异氰酸酯物质的量,滤桶中的隔板倾斜设置方便物料进入卸料腔,在卸料腔内物料达到一定液位后,关闭卸料控制阀,打开放空阀平衡气压后从出料口排出异氰酸酯,排料过程不影响过滤过程,提高了工作效率。

附图说明

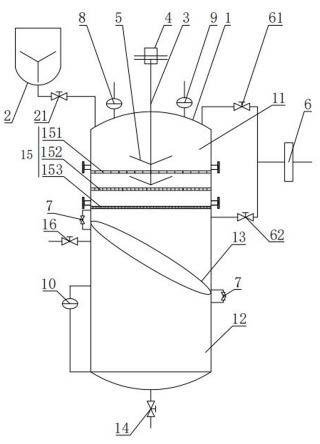

16.图1是本实用新型结构示意图。

17.在图中:1-滤桶,11-过滤腔,12-卸料腔,13-隔板,14-出料口,15-过滤件,151-第一过滤件,152-第二过滤件,153-第三过滤件,16-放空阀;2-储料罐,21-进料阀;3-传动轴;4-电机;5-搅拌轮;6-真空泵,61-抽料控制阀,62-过滤控制阀;7-卸料控制阀,8-压力表,9-进料液位计,10-卸料液位计。

具体实施方式

18.为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合附图,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限定本实用新型。

19.参见图1,本实用新型提供了一种连续化过滤和回收异氰酸酯残余物的装置,包括顶部连接储存残余物的储料罐2的滤桶1,滤桶1内设置有隔板13,隔板13将滤桶1内腔分为过滤腔11和卸料腔12,过滤腔11内设置有过滤件15,过滤腔11管道连接卸料腔12,卸料腔12的底部连通出料口14。

20.隔板13倾斜设置,将滤桶1内腔分为过滤腔11和卸料腔12上、下两部分,隔板13的高端和低端处的滤桶1上设置有管道连通过滤腔11和卸料腔12。

21.滤桶1顶部连接抽料控制阀61,滤桶1的侧壁上连接过滤控制阀62,过滤控制阀62,位于过滤件15下方且连通过滤腔11,抽料控制阀61和过滤控制阀62连接真空泵6。

22.滤桶1上部设置有检测过滤腔11数值的压力表8和进料液位计9,滤桶1下部设置有检测卸料腔12数值的卸料液位计10。

23.过滤件15包括由上而下设置的第一过滤件151、第二过滤件152和第三过滤件153。

当然,也可根据生产需求设置多层过滤,本方案中选用了三层过滤,过滤件15的孔径依次减小,逐层滤去非异氰酸酯成分,提高异氰酸酯纯度。

24.滤筒顶部中间转动连接传动轴3,传动轴3的上部传动连接电机4,传动轴3的下部伸入滤桶1内,传动轴3的下部固定连接搅拌轮5。搅拌轮5为上下设置的两层搅拌轮5,上层的搅拌轮5设置在第一过滤件151的上方,下层的搅拌轮5设置在第一过滤件151和第二过滤件152之间,传动轴3转动连接第一过滤件151。

25.脚料易凝固,加搅拌,可防止凝固,提高过滤效率。上层过滤件15上残留的脚料更多,为了保证过滤过程的顺利进行,搅拌轮5一方面可防止脚料凝固,另一方面还可避免过滤件15堵塞。

26.滤桶1为可拆卸滤桶1,脚料的非异氰酸酯成分会残留在过滤件15上,过滤件15需要定时清洗,滤桶1可拆卸,可将过滤件15取出进行清洗。

27.卸料腔12连通放空阀16,放空阀16可在卸料前,平衡卸料腔12内的压力,避免因卸料腔12的负压状态影响卸料速度。

28.优选的,隔板13倾斜设置,隔板13的高端和底端的滤桶1外侧均设置有连通过滤腔11和卸料腔12的管道,管道上设置有卸料控制阀7,隔板13一端高一端低,高端的管道主要是便于卸料腔12的空气进入过滤腔11,低端的管道主要是便于过滤后的异氰酸酯通过进入卸料腔12,一端出气,一端下料,可加快异氰酸酯的流速。过滤腔11内异氰酸酯的液面高度不能高过过滤控制阀62的连通处。

29.滤桶1的工作温度为50-60℃,在异氰酸酯的生产过程中会产生余热,可通过蒸汽冷凝水加热滤桶1,或者使用电伴热加热滤桶1。储料罐2中盛装的是精馏异氰酸酯装置产生的脚料,该脚料中含有质量分数80%异氰酸酯及质量分数20%左右的脚料,在脚料中添加一定比例的有机溶剂,优选氯苯等有机溶剂,有机溶剂量为脚料质量分数的3%-5%为适宜,并加入0.5%-1%的吸附介质,吸附介质选择分子筛、硅藻土等直径在200-400微米的吸附介质,储料罐2中设置搅拌,将混合液搅拌均匀。

30.在检测滤桶1气密性后,打开进料阀21、抽料控制阀61,真空泵6抽出滤桶1内的空气,使滤桶1处于负压状态,因为滤桶1内压力低,将储料罐2内的物料抽吸进入过滤腔11,在进料液位计9达到60%-80%后,开启电机4,并关闭进料阀21。真空泵6继续工作,在压力表8显示压力为-0.08 mpa至-0.1mpa时,缓慢关闭抽料控制阀61并打开过滤控制阀62和卸料控制阀7,真空泵6抽吸过滤件15下方的空气,过滤件15上方的物料在负压帮助下进行过滤,过滤后得到的异氰酸酯通过管道进入卸料腔12。

31.等卸料液位计10显示液位达到80%时,关闭卸料控制阀7,打开放空阀16平衡卸料腔12内外压差后,进行卸料,卸料的过程中不会影响过滤过程,过滤后的物料暂存于隔板13上方、过滤件15下方的有限空间内。在完成卸料后,关闭放空阀16及出料口14,缓慢打开卸料控制阀7,继续等卸料液位计10显示液位达到80%,再次卸料。

32.等进料液位计9低于20%时,缓慢打开进料阀21及抽料控制阀61,关闭过滤控制阀62。这是整个的生产过程,最后通过拆卸的方式取出过滤件15,将过滤后附着在过滤件15上的脚料回收焚烧。其中第一过滤件151的孔径为500~3000微米,第二过滤件152的孔径为500~300微米,第三过滤件153的孔径为100~300微米,层层递进的过滤可提高异氰酸酯的浓度。

33.综上所述,本实用新型的目的在于提供一种连续化过滤和回收异氰酸酯残余物的

装置,通过真空泵6给滤桶1内减压,用负压力抽吸脚料进行过滤,异氰酸酯通过过滤件15进入卸料腔12,在异氰酸酯达到一定量后,关闭卸料腔12与过滤腔11的通道,通过放空阀16平衡压力后,异氰酸酯从出料口14排出,本实用新型的有益技术效果为:通过负压对脚料进行处理,降低了能耗,在较低的温度条件下(50-60℃),不会提高脚料中非异氰酸酯物质的量,滤桶1中的隔板13倾斜设置方便物料进入卸料腔12,在卸料腔12内物料达到一定液位后,关闭卸料控制阀7,打开放空阀16平衡气压后从出料口14排出异氰酸酯,排料过程不影响过滤过程,提高了工作效率。

34.当然,本实用新型还可有其它多种实施例,在不背离本实用新型精神及其实质的情况下,熟悉本领域的技术人员当可根据本实用新型作出各种相应的改变和变形,但这些相应的改变和变形都应属于本实用新型所附的权利要求的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1