一种废料过滤收集机构的制作方法

1.本实用新型属于废料过滤技术领域,具体涉及一种废料过滤收集机构。

背景技术:

2.废料是指报废的物料,即经过相当使用,本身已经残缺不堪或磨损过甚或已经超过其寿命年限,以至失去原有的功能,本身已经无利用价值的物料,或是在生产过程中,在原料内产生出无具体功能价值的物体。

3.水性涂料生产中所产生的废料一般采用处理药剂将其混凝,再使用例如渣水分离设备、废渣脱水设备将混凝的废料废渣与水分离,其后在经过生化等工序后,符合使用标准的水体与废渣就成功分离了,在水性涂料的废料处理步骤,是较为冗长的,例如采用絮凝剂作为水性涂料处理药剂时,它将水中以矾花颗粒形式存在的水性涂料絮凝成团,使用设备分离,再进行絮凝沉淀程序,去除悬浮于污水中的凝絮,在此过程中经过分离后废水仍需要长时间沉淀,导致其除渣的工程步骤效率低下,基于上述实际情况,需要一种能够在两个程序之间的过渡设备,以此降低沉淀的时间成本。

技术实现要素:

4.本实用新型的目的是提供一种废料过滤收集机构,能够实现具有较为高质的过滤分离效果,以此减少沉淀池中废水的含杂量,降低沉淀时间,实现减少沉淀时间成本的效果。

5.本实用新型采取的技术方案具体如下:

6.一种废料过滤收集机构,包括过滤罐,固定于机架上;

7.压力罐,法兰连接在过滤罐的一侧,所述压力罐的内部设置有轴向移动的压力板,所述压力板的侧面固定有塞柱,塞柱的一端延伸至压力罐的外部;

8.行程驱动组件,位于压力罐的一侧,所述行程驱动组件驱动塞柱、压力板在压力罐内部往复移动。

9.所述压力罐的顶部设置有入料口,压力板位于最大内推行程时,压力板的环侧遮蔽入料口。

10.所述行程驱动组件包括驱动电机以及与驱动电机输出轴固定的行程盘,所述行程盘上靠近侧边固定有导向柱。

11.所述行程驱动组件还包括固定在塞柱端部的腰形板,所述腰形板为中空设置,所述导向柱的端部穿过腰形板的中部。

12.所述过滤罐的内部相对的两侧固定有分隔板,两个所述分隔板之间阵列固定有主管,单个所述主管的环侧设置有凸出毛细管。

13.所述过滤罐远离压力罐一端的底侧分别设置有滤液出口、废料出口,所述滤液出口开设于两个分隔板之间,所述废料出口远离两个所述分隔板设置。

14.本实用新型取得的技术效果为:

15.本实用新型,当驱动电机转动时,行程盘以及导向柱同时转动,而腰形板会随着导向柱的位置变化,形成前进或后退的往复轴向位移的运动趋势,故,当导向柱前进,压力板位于最大内推行程,内部流体受到压力,自主管至毛细管暂存至过滤罐的内部,因毛细管孔径狭小,废水中结团的凝絮无法通过,会通过压力板产生的压力流至过滤罐的端部,而当导向柱后退时,压力板回退,入料口暴露,通入新的待过滤水体,形成间歇式的流体压力过滤,通过导向柱的一个往复过程控制过滤量次,具有较为高质的过滤分离效果,以此减少沉淀池中废水的含杂量,降低沉淀时间。

附图说明

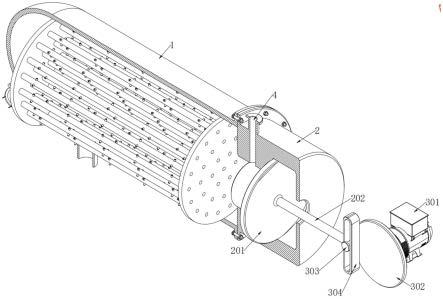

16.图1是本实用新型的整体结构示意图;

17.图2是本实用新型中过滤罐、压力罐的半剖结构示意图;

18.图3是本实用新型中过滤罐的内部组件结构示意图;

19.图4是本实用新型中滤罐、压力罐的半剖平面结构示意图。

20.附图中,各标号所代表的部件列表如下:

21.1、过滤罐;101、分隔板;102、主管;103、毛细管;

22.2、压力罐;201、压力板;202、塞柱;

23.3、行程驱动组件;301、驱动电机;302、行程盘;303、导向柱;304、腰形板;

24.4、入料口;5、废料出口;6、滤液出口。

具体实施方式

25.为了使本实用新型的目的及优点更加清楚明白,以下结合实施例对本实用新型进行具体说明。应当理解,以下文字仅仅用以描述本实用新型的一种或几种具体的实施方式,并不对本实用新型具体请求的保护范围进行严格限定。

26.如图1-2所示,一种废料过滤收集机构,过滤罐1,固定于机架上;

27.压力罐2,法兰连接在过滤罐1的一侧,压力罐2的内部设置有轴向移动的压力板201,压力板201的侧面固定有塞柱202,塞柱202的一端延伸至压力罐2的外部;

28.行程驱动组件3,位于压力罐2的一侧,其中,行程驱动组件3驱动塞柱202、压力板201在压力罐2内部往复移动。

29.参照附图2,压力罐2的顶部设置有入料口4,其中,压力板201位于最大内推行程时,压力板201的环侧遮蔽入料口4,压力板201回退的时候,压力板201离开入料口4,入料口4暴露,物料通过入料口4进入罐体内部。

30.参照附图2,行程驱动组件3包括驱动电机301以及与驱动电机301输出轴固定的行程盘302,行程盘302上靠近侧边固定有导向柱303,行程驱动组件3还包括固定在塞柱202端部的腰形板304,腰形板304为中空设置,导向柱303的端部穿过腰形板304的中部。

31.进一步的,行程驱动组件3中的驱动电机301也固定在机架上,为保证图中各部件位置清晰,图中未示出驱动电机301的安装机架,并且如图1所示,压力罐2也可以一排双个设置。

32.参照附图3,过滤罐1的内部相对的两侧固定有分隔板101,两个分隔板101之间阵列固定有主管102,单个主管102的环侧设置有凸出毛细管103。

33.进一步的,当驱动电机301转动时,行程盘302以及导向柱303同时转动,而腰形板304会随着导向柱303的位置变化,形成前进或后退的往复轴向位移的运动趋势,故,当导向柱303前进,压力板201位于最大内推行程,内部流体受到压力,自主管102至毛细管103暂存至过滤罐1的内部,因毛细管103孔径狭小,废水中结团的凝絮无法通过,会通过压力板201产生的压力流至过滤罐1的端部,而当导向柱303后退时,压力板201回退,入料口4暴露,通入新的待过滤水体,形成间歇式的流体压力过滤,通过导向柱303的一个往复过程控制过滤量次,具有较为高质的过滤分离效果,以此减少沉淀池中废水的含杂量,降低沉淀时间。

34.更进一步的,本技术中的废料收集装置设置于初步渣水分离与凝絮沉淀两者的工序之间,本技术中的装置在初步渣水分离的基础上可进行二次废料脱离步骤,以压力板201压力分离水中凝絮的方式,较大颗粒的结团凝絮直接经过主管102,在过滤罐1的端部堆积,而能够通过毛细管103的凝絮则通过沉淀工序在进行分离,实现减少沉淀时间成本的效果。

35.参照附图4,过滤罐1远离压力罐2一端的底侧分别设置有滤液出口6、废料出口5,滤液出口6开设于两个分隔板101之间,废料出口5远离两个分隔板101设置,滤出液与废料收集双出口设置,便于针对两种所收集物料进行在处理。

36.本实用新型的工作原理为:当驱动电机301转动时,行程盘302以及导向柱303同时转动,而腰形板304会随着导向柱303的位置变化,形成前进或后退的往复轴向位移的运动趋势,故,当导向柱303前进,压力板201位于最大内推行程,内部流体受到压力,自主管102至毛细管103暂存至过滤罐1的内部,因毛细管103孔径狭小,废水中结团的凝絮无法通过,会通过压力板201产生的压力流至过滤罐1的端部,而当导向柱303后退时,压力板201回退,入料口4暴露,通入新的待过滤水体,形成间歇式的流体压力过滤,通过导向柱303的一个往复过程控制过滤量次,具有较为高质的过滤分离效果,以此减少沉淀池中废水的含杂量,降低沉淀时间。

37.以上所述仅是本实用新型的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型原理的前提下,还可以作出若干改进和润饰,这些改进和润饰也应视为本实用新型的保护范围。本实用新型中未具体描述和解释说明的结构、装置以及操作方法,如无特别说明和限定,均按照本领域的常规手段进行实施。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1