一种燃煤电厂SCR烟气脱硝喷氨混合系统的制作方法

本技术涉及燃煤电厂污染物治理领域,具体涉及一种燃煤电厂scr烟气脱硝喷氨混合系统。

背景技术:

1、当前国内绝大多数燃煤电厂完成了烟气超低排放改造,针对nox的控制主要采用scr烟气脱硝技术。scr脱硝技术具有脱硝效率高、稳定性强、技术成熟等特点,成为当前国内外应用最广泛的nox治理技术。超低排放改造后,为了保证烟囱入口nox的达标排放,脱硝效率一般需要提升至85%甚至90%以上,脱硝出口nox浓度值一般控制的较低,往往会造成过量喷氨现象。根据业内工程技术人员研究发现,超低改造后脱硝反应器流场不均匀性问题仍旧突出,尤其表现在脱硝反应器入口速度场分布和氨氮摩尔比分布偏差较大。速度场分布不均致使脱硝反应器内存在局部高流速区和低流速区,高流速区加剧了烟气对催化剂的磨损,低流速区由于烟尘汇集搭桥而堵塞催化剂孔道。氨气与烟气混合不均会造成出口nox浓度偏差增大,nox浓度低的区域氨逃逸也明显偏大,引起整体脱硝效率降低,脱硝系统出口氨逃逸排放水平提高。

2、速度场分布不均会引起催化剂堵塞、磨损等问题,影响催化剂的催化性能和缩短催化剂的正常使用寿命,进一步会促使运行人员通过加大喷氨量以提高脱硝效率,增加了运行成本。氨氮摩尔比分布不均会造成氨的利用率降低,同时氨逃逸增加会引起催化剂的硫酸氢铵中毒和下游空预器冷端换热元件的积灰堵塞等问题,在增加运行成本的同时也给催化剂和其他设备的运行带来较大安全隐患。超低排放改造后,精细化操作水平要求更高,控制难度加大,燃煤电厂普遍面临上述问题,脱硝装置的环保、经济运行面临更大挑战。解决上述问题的关键还是要解决流场和喷氨混合的问题。脱硝流场目前主要采用物理模型试验结合cfd数值模拟计算的方式进行优化设计,主要通过在脱硝催化剂上游合理布局一定数量的导流板和整流格栅来实现,以减小烟气分布偏差。喷氨混合系统主要采用氨气喷射格栅和混合器来实现氨气与烟气的均匀分布。氨气喷射格栅一般与喷氨支管相连,喷氨支管从每侧的脱硝氨气分配集箱引出,单根喷氨支管可以对应数根氨气喷射管,每根氨气喷射管对应数个喷嘴,喷嘴一般交错布置在氨气喷射管的两侧并与竖直方向成一定角度斜向上布置。此类氨气喷射格栅运行一段时间后经常出现喷嘴堵塞现象,主要是由于喷嘴方向为斜向上布置,在氨气喷射管流速较低的情况下或停机过程中烟尘降落至喷嘴内造成喷嘴堵塞,喷嘴堵塞后氨气与烟气的分布均匀性变差。氨气与烟气的混合主要采用氨气喷射格栅下游的静态混合器加以实现,静态混合器内部无运动部件,在不需要外部动力下依靠烟气自身的能量,借助于不同结构的混合单元,通过分割、移位、混流作用实现氨气与烟气的均匀混合。燃煤电厂普遍采用的静态混合器型式主要包括四叶百合窗静态混合器、方形涡流静态混合器和交叉扰流静态混合器,不同的混合元件呈现出不同的混合效果,目前研究主要集中在采用cfd数值模拟技术对静态混合器的混合性能做进一步改善。静态混合器上游烟气流场分布不均在一定程度上降低其实际混合效果,部分电厂采用的静态混合器混合效果并不理想。

3、烟气流场均匀分布和良好的氨气与烟气混合性能直接决定脱硝效率和脱硝系统的运行经济性。通常采用cfd数值模拟计算方法在脱硝反应器上游垂直烟道至反应器转向部位设置一定数量的导流板并辅以催化剂上游的整流格栅对烟气进行均流。氨气与烟气的混合通过采用cfd数值模拟技术对氨气喷射格栅和混合器的选型、布置进行特殊设计以保证氨气与烟气的良好混合。通过改变氨气喷射管上喷嘴的布置方式可以减少喷嘴堵塞的风险,如调整喷嘴至水平方向布置,氨气与烟气呈垂直方向交汇能够加强气流扰动促进两者的混合。另外可以在氨气喷射格栅下游布置若干组折流板和气流均布板对气流流向进行反复改变、扰动和整流,在实现氨气与烟气混合的同时,有助于改善垂直烟道内的烟气均流效果。

技术实现思路

1、本实用新型的目的是针对当前燃煤机组脱硝装置氨气喷射格栅喷嘴容易堵塞,静态混合器上游因烟气分布不均导致部分电厂的静态混合器实际混合效果不理想,静态混合器后烟气流场不均给下游导流板的布置带来较大困难等问题,提出了一种燃煤电厂scr烟气脱硝喷氨混合系统。

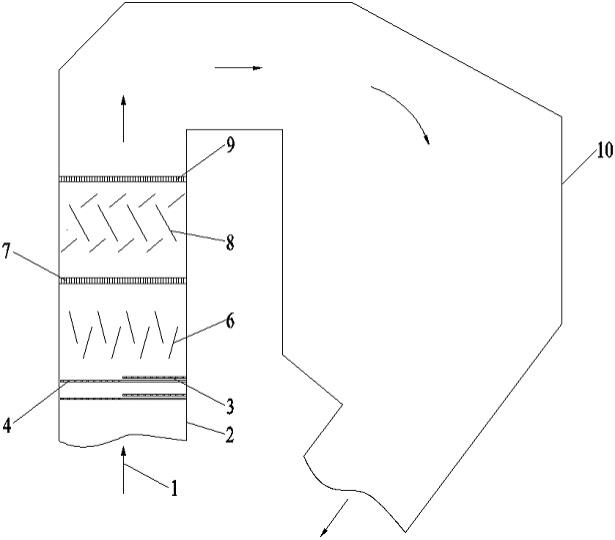

2、本实用新型解决上述问题所采用的技术方案是:一种燃煤电厂scr烟气脱硝喷氨混合系统,其特征是,包括氨气喷射系统和混合均布系统;所述氨气喷射系统包括氨气喷射管、喷嘴和梯形防磨瓦片,所述氨气喷射管布置于脱硝反应器上游垂直烟道内,所述喷嘴与所述氨气喷射管相连,所述梯形防磨瓦片与所述氨气喷射管相连并位于所述喷嘴的下方;所述混合均布系统包括一级折流板、一级气流均布板、二级折流板和二级气流均布板,所述一级折流板布置于所述脱硝反应器上游垂直烟道内并位于所述氨气喷射管的上方,所述一级气流均布板布置于所述脱硝反应器上游垂直烟道内并位于所述一级折流板的上方,所述二级折流板布置于所述脱硝反应器上游垂直烟道内并位于所述一级气流均布板的上方,所述二级气流均布板布置于所述脱硝反应器上游垂直烟道内并位于所述二级折流板的上方。

3、进一步的,在氨气喷射系统中,所述喷嘴交错布置在所述氨气喷射管的两侧,且喷嘴为水平方向布置;所述梯形防磨瓦片采用焊接方式固定于所述氨气喷射管上,所述梯形防磨瓦片为梯形薄钢结构,梯形的上底长度应大于所述喷嘴的外轮廓直径,梯形的高度大于所述喷嘴的长度,所述梯形防磨瓦片与所述喷嘴一一对应。

4、进一步的,在混合均布系统中,所述一级折流板和所述二级折流板中的每只板块均通过焊接方式布置在所述脱硝反应器上游垂直烟道的左右两个壁面上,所述板块为矩形结构,从左到右贯通布置,且均采用碳钢材质,所述板块的厚度为4mm ~6mm;所述一级折流板的上、下两排板块中,每排板块的相邻两块板块之间用数道槽钢或工字钢进行焊接链接;所述二级折流板的上、中、下三排板块中,每排板块的相邻两块板之间用数道槽钢或工字钢进行焊接连接;所述一级折流板和所述二级折流板的每排板块内的各板块均平行布置;所述二级折流板的上、下两排板块相互平行布置,且与垂直方向的夹角比所述一级折流板的下排板块与垂直方向的夹角大30°~50°,所述二级折流板的中间排板块与垂直方向的夹角比所述一级折流板的上排板块与垂直方向的夹角大15°~35°;所述一级气流均布板和所述二级气流均布板的垂直高度均为300mm~500mm。

5、进一步的,在设计时采用cfd数值模拟技术对所述氨气喷射管、所述一级折流板、所述一级气流均布板、所述二级折流板和所述二级气流均布板的竖向布置间距、所述氨气喷射管和所述喷嘴的数量及各排板块的布置角度进行综合考虑确定。同时应结合所述二级气流均布板至脱硝催化剂入口之间的导流板、整流格栅的布置进行统筹考虑,尽量降低烟气系统的流动阻力。

6、本实用新型与现有技术相比,具有以下优点和效果:

7、通过本实用新型中的系统,可以减少氨气喷射管上喷嘴的堵塞,有利于提高喷嘴出口处氨的分布均匀性;两级折流板和两级气流均布板能够通过改变烟气流向提高烟气扰流和掺混力度,从而使氨气与烟气混合均匀;另外通过合理设计折流板布置角度、宽度、位置和气流均布板的孔隙率及位置能够实现气流均布板出口至反应器转向室之间的流场均匀分布,有利于下游导流板的正确设置,对于改善下游烟道的流场均匀性起到了铺垫作用。

8、通过本实用新型中的系统,可以解决燃煤电厂氨气喷射格栅上的喷嘴因氨气流速低或停机等原因造成堵塞,氨气喷射格栅至静态混合器烟气流场不均导致静态混合器实际混合效果不好等问题,同时对于改善脱硝反应器转向室上游的烟气流场具有重要意义,为脱硝系统氨气喷射、氨气与烟气混合及流场调整提出了一种新的思路,能够用于指导脱硝系统的整体优化设计工作。

- 还没有人留言评论。精彩留言会获得点赞!