一种铁矿集成提质系统的制作方法

本技术涉及选矿厂破碎-磁选,具体涉及一种铁矿集成提质系统。

背景技术:

1、当前在国外如非洲、巴西、澳大利亚等地有着大量的露天磁铁矿山,而这些磁铁矿山中相当一部分的矿石铁品位在35%-40%之间。对于这些露天的磁铁矿山,一般需要对矿石进行干选以抛出矿石中含有的脉石和开采中混入的围岩后使其品位就能达到58%-62%之间进行销售。

2、但是品位在35%-40%之间的磁铁矿一般在粗碎后或者中碎后进行干选,由于粗碎和中碎产品的块度较大,很多的大块矿石中为矿石和脉石的连生体,这部分矿石要是进入废石中会降低最终精矿的回收率,进入矿石中会降低最终精矿的品位。所以对于这样的矿石应该采用粗中细高压辊四段破碎,使最终矿石的粒度为5mm左右,使矿石通过破碎进行极限解离,并在每段破碎后都采用干选的方式才能获得较为理想的选别指标。

3、当前露天磁铁矿山粗碎使用的设备经常为对齿辊破碎机,中碎和细碎一般使用的为圆锥破碎机,四段超细碎一般使用高压辊磨机,当前的干选方式为在各段破碎后设置独立的干选车间,通过干选带式输送机干选,这种固定式厂房投资大,且设备很难重复利用。

4、当前的露天磁铁矿山的采矿区域逐年变化,如果能将粗碎-粗选,中碎-一次精选,细碎-二次精选,高压辊磨-三次精选进行集成,集成后的设备也可以随着采场区域的变化进行快速的移设,则整个选矿加工设施就全部实现了移设,这将实现选矿设备的多次重复使用,大大降低采出矿石的运距,大大降低设备购置费用和生产成本。

5、当前很多矿山的产品都采用火车运输,矿山包含铁路系统,如果四段破碎和干选工艺能集成于一个矿石加工火车上,那样就可以将精选的精矿产品直接通过精矿运输火车运走,如此就可以将整个精矿输送火车也布置在采矿区域,从而不再需要精矿的皮带输送和堆存和装车设施,从而大大降低精矿的输出费用。

6、这就需要我们开发出一种能将磁铁矿的四段破碎和干选作业分别集成于一个加工火车,能实现精矿直接装车,整个加工设施能够快速移设的铁矿集成提质系统,以降低设备和厂房投资,降低运营成本并实现加工设施在不同矿山的重复利用。

技术实现思路

1、本实用新型的目的是提供一种铁矿集成提质系统,能将磁铁矿的四段破碎和干选作业集成于一个加工火车,能实现精矿直接装车,整个加工设施能够快速移设,以降低设备和厂房投资,降低运营成本并实现加工设施在不同矿山的重复利用。

2、为实现上述目的,本实用新型采用以下技术方案实现:

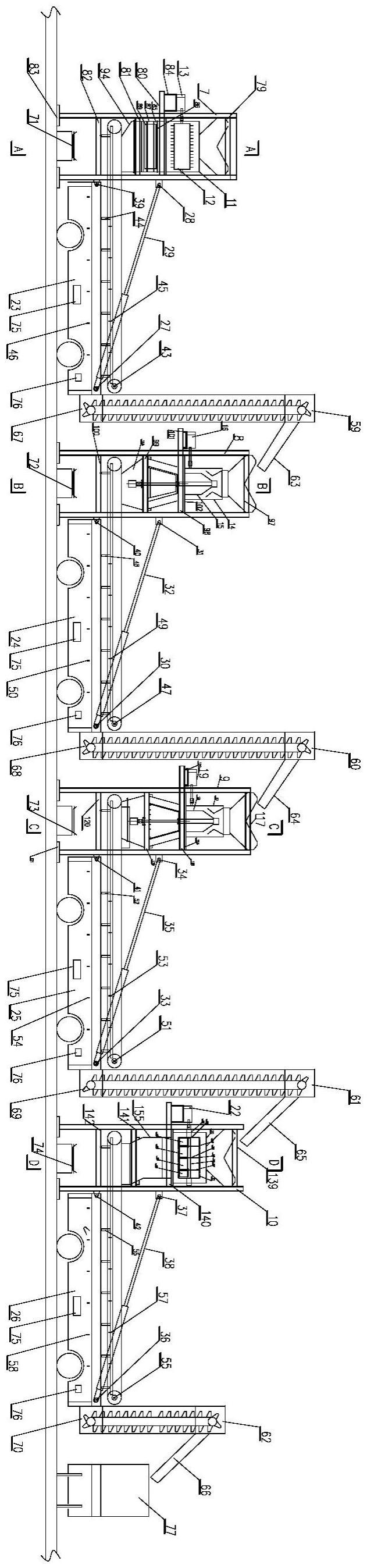

3、一种铁矿集成提质系统,包括粗碎粗选模块、中碎一次精选模块、细碎二次精选模块、高压辊三次精选模块、车载单元、斗式提升机,所述车载单元由4段车板箱串联而成,所述粗碎粗选模块、中碎一次精选模块、细碎二次精选模块和高压辊三次精选模块分别与每一段车板箱连接,并且能够在液压缸的牵引驱动下,平放于车板箱上端或直立于车板箱的尾部,在每一个车板箱的前端均固定有斗式提升机,所述粗碎粗选模块、中碎一次精选模块、细碎二次精选模块和高压辊三次精选模块分别通过带式输送机将含铁精矿送入前端的斗式提升机,再由斗式提升机向其前端的破碎选矿模块送料。

4、所述的带式输送机能够固定于车板箱的上端,并能够折叠悬挂于车板箱的侧面。

5、所述粗碎粗选模块包括粗碎粗选机架、对齿辊破碎机、磁选单元、喂料槽、粗碎单元排料斗、精矿排料溜槽、废石排料溜槽,所述对齿辊破碎机、磁选单元、喂料槽、粗碎单元排料斗、精矿排料溜槽和废石排料溜槽安装于粗碎粗选机架中,所述的粗碎粗选机架与车板箱尾部铰接,并通过液压缸进行牵引驱动,所述对齿辊破碎机在喂料槽的上方,并通过粗碎单元排料斗与喂料槽连接,所述磁选单元镜像对称设置在喂料槽内的两侧,所述精矿排料溜槽在磁选单元下方,所述的废石排料溜槽在两个精矿排料溜槽之间。

6、所述磁选单元包括磁性分选板、改向辊、传动辊、传送带,所述磁性分选板竖直设置,上下两端通过不带磁性的折板与喂料槽的箱体固定连接,所述不带磁性的折板的端部设有改向辊,所述传送带绕在磁性分选板、改向辊与传动辊上,所述磁性分选板为永磁系,磁场强度为500mt-600mt。

7、所述中碎一次精选模块包括中碎一次精选机架、圆锥破碎机、磁选单元、一次精矿排料溜槽、一次废石排料溜槽,所述圆锥破碎机、磁选单元、一次精矿排料溜槽、一次废石排料溜槽安装于中碎一次精选机架中,所述的中碎一次精选机架与车板箱尾部铰接,并通过液压缸的牵引驱动,所述圆锥破碎机与磁选单元上下设置,所述磁选单元包括固定外环面、回转内环面、内环顶板、环形磁选体ⅰ,所述内环顶板固定在回转内环面的上端,所述固定外环面在回转内环面外侧,固定外环面与回转内环面之间形成的流体通道与圆锥破碎机的环形下料槽连通,所述环形磁选体ⅰ在回转内环面内,所述环形磁选体ⅰ为330°环形,所述一次废石排料溜槽在环形磁选体ⅰ为330°环形面对应的固定外环面与回转内环面之间形成的流体通道底部,所述一次精矿排料溜槽在环形磁选体30°空缺对应的固定外环面与回转内环面之间形成的流体通道底部,所述固定外环面、回转内环面与环形磁选体ⅰ均为同轴设置的上端小下端大的锥形,所述回转内环面和内环顶板能够旋转,环形磁选体ⅰ为永磁体,磁场强度为400mt-500mt。

8、所述细碎二次精选模块包括细碎二次精选机架、圆锥破碎机、磁选单元、二次精选矿石排料斗、二次精选废石排料斗,所述圆锥破碎机、磁选单元、二次精选矿石排料斗、二次精选废石排料斗安装于细碎二次精选机架中,所述的细碎二次精选机架与车板箱尾部铰接,并通过液压缸进行牵引驱动,所述圆锥破碎机与磁选单元上下设置,所述磁选单元包括二次精选给料斗、环形磁选体ⅱ,所述环形磁选体ⅱ同心内置于二次精选给料斗内,所述环形磁选体ⅱ顶部封闭并且能够通过电机驱动旋转,所述环形磁选体ⅱ外表面周向均匀拼接布置有若干块电磁曲面板,每一块电磁曲面板底部设有弹簧触点,弹簧触点与环形接电环接触,所述环形接电环沿周向为330°设置,环形接电环空缺的30°区域对应的二次精选给料斗底部为二次精选矿石排料斗,环形接电环330°区域对应的二次精选给料斗底部为二次精选废石排料斗;所述二次精选给料斗和环形磁选体ⅱ均为上端小下端大的锥形。

9、所述电磁曲面板外部衬有耐磨橡胶,所述环形接电环内设有5-10mm的接电槽,接电槽在弹簧触点的正下方,接电槽两侧为绝缘橡胶,电磁曲面板磁场强度为300mt-400mt。

10、所述高压辊三次精选模块包括高压辊磨机箱体、高压辊磨、扇形电磁曲面板、连板、固定轴、转动轴承、矿石排料溜槽、废石排料溜槽,所述高压辊磨成对设置在高压辊磨机箱体中,高压辊磨通过电机驱动旋转,高压辊磨的辊筒内部设有固定轴,固定轴通过连板连接有扇形电磁曲面板,两个辊筒内的扇形电磁曲面板镜像对阵设置,所述扇形电磁曲面板面向料流一侧,所述高压辊磨的辊筒通过转动轴承与固定轴连接,所述转动轴承与固定轴之间设置有滚珠,所述矿石排料溜槽在两个辊筒两侧、扇形电磁曲面板区域外的底部,所述废石排料溜槽在两个辊筒的中间、扇形电磁曲面板区域内的底部。

11、所述扇形电磁曲面板的磁场强度为150-250mt。

12、还包括精矿输送火车,所述精矿输送火车与所述车载单元垂直设置,所述精矿输送火车在所述高压辊三次精选模块的前方,所述高压辊三次精选模块通过斗式提升机向精矿输送火车送料。

13、与现有的技术相比,本实用新型的有益效果是:

14、1)本实用新型的系统将粗碎和粗选集成为一体机,中碎和一次精选集成为一体机,细碎和二次精选集成为一体机,高压辊磨和三次精选集成为一体机从而实现了粗碎-粗选-中碎-一次机选-细碎-二次精选-高压辊磨-三次精选模块的高度集成,最终将产品的粒度降为细碎后的5mm左右,大大增加了矿石和脉石的解离。且通过粗选-一次精选-二次精选-三次精选的方式,通过场强递减的四段分选,前三次分选场强高抛除几乎不含有磁铁矿的脉石和围岩,保障了磁性铁的回收率;三次精选采用较低的场强,抛出高压辊磨产品中解离的脉石以及磁性铁含量少的矿石-脉石连生体保障最终产品的品位。品位为35%-40%的中低品位原矿经过上述工艺加工后,最终精矿品位可达58%-62%。从而通过简单的工艺和设备集成就获得了品位和回收率较高的的优质铁精矿,成本低,效益高。

15、2)本实用新型的粗选采用的是对齿辊破碎机,其排矿为条带式排矿,对夹式粗选的方法可以将所有粗碎产品全部进行分选,从而在源头上就将采矿带入的全部脉石和围岩抛出,给后续精选获得较高的精矿品位创造了条件。

16、3)本实用新型将粗碎-粗选-中碎-一次机选-细碎-二次精选-高压辊磨-三次精选模块工艺的设备经过集成后设置于一列火车,从而不需要设置传统的固定厂房所含的各个破碎车间和干选车间,降低了基建投资。

17、4)本实用新型粗碎-粗选-中碎-一次机选-细碎-二次精选-高压辊磨-三次精选模块工艺的所有设备,包括各个带式输送机,动力单元均集成于车体,从而实现了整个矿石加工设施的全移动,从而可以将整个加工设施随着采矿区域的变化而快速移设,大大降低了原矿的输送费用,降低了生产成本。

18、5)本实用新型的系统在用火车将四个车板箱运至新的目的地后,车头就可以开走,从而实现了车头的其他用途,提高了车头的利用率。

19、6)本实用新型的系统通过精选精矿斗式提升机可以将产品给入精矿输送列车的各个车厢,从而省去了精矿带式输送和堆存设施,降低了投资和运营费用。

20、7)本实用新型的系统粗碎-粗选集成于一个车体,中碎-一次精选集成于一个车体,细碎-二次精选模块集成于一个车体,高压辊磨-三次精选集成于一个车体,这种分单元集成的方式,各个单元在本矿山服务结束后可以独自的由火车运至其他的矿山,并进行组合,从而实现了设备的反复利用,提高了设备的利用率,避免了资产沉没。

21、8)本实用新型的系统粗选精矿,一次、二次和三次精选精矿采用斗式提升机实现了对矿石的竖直提升,从而大大降低了相邻作业段之间的间距,为所有设施集成于列车创造了条件。

22、9)本实用新型的带式输送机运输时悬挂于车侧,工作时水平至于各自干选排料溜槽的下方,通过这种方式实现了运输状态和工作状态时带式输送机和一体机的位置的不重叠,从而为所有设施集成于一个列车创造了条件。

23、10)本实用新型的粗碎-粗选模块从上到下分别将粗碎对齿辊破碎机,粗选单元和排料单元集成于同一个纵向门型机架上,形成了对齿辊粗碎和粗选甩尾的集成式模块化布置,从而创造了对齿辊破碎-粗选模块,这种方式集成度高,占地小,且不需要设置额外独立的粗选带式输送机和粗选厂房,降低了设备投资,厂房投资,设备的运营及维护费用。

24、11)本实用新型的中碎-一次精选模块从上到下分别将中碎圆锥破碎机,一次精选单元和排料单元集成于同一个纵向门型机架上,形成了中碎和精选甩尾的集成式模块化布置,从而创造了中碎-一次精选模块,这种方式同样集成度高,占地小,且不需要设置额外独立的粗选带式输送机和粗选厂房,降低了设备投资,厂房投资,设备的运营及维护费用。

25、12)本实用新型的细碎-二次精选模块从上到下分别将细碎圆锥破碎机,二次精选单元和排料单元集成于同一个纵向门型机架上,形成了细碎和精选甩尾的集成式模块化布置,从而创造了细碎-二次精选模块,这种方式同样集成度高,占地小,且不需要设置额外独立的粗选带式输送机和粗选厂房,降低了设备投资,厂房投资,设备的运营及维护费用。

26、13)本实用新型的高压辊磨-三次精选模块从上到下分别将超细碎高压辊磨机,三次精选单元和排料单元集成于同一个纵向门型机架上,形成了高压辊磨和三次精选的集成式模块化布置,从而创造了高压辊磨-三次精选模块,这种方式集成度高,占地小,且不需要设置额外独立的三次精选带式输送机和厂房,降低了设备投资,厂房投资,设备的运营及维护费用。

27、14)本实用新型的装置粗碎-粗选模块,由于给入矿石粒度一般为1000mm左右,带式输送机无法运输,所以针对性的设置了卡车栈桥,采用卡车运输。其余三个模块由于给入矿石粒度相对较小,所以采用斗式提升机给矿。以上的连接方式结构紧凑,布置简单,顺利的实现了三个个模块的紧凑给矿。

28、15)本实用新型的系统将整个粗碎-粗选模块,中碎-一次精选模块,细碎-二次精选模块,高压辊磨-三次精选模块均通过其门型架集成于一个列车车体上,通过液压杆推动门型架可以实现模块的水平运输状态和垂直工作状态的转换,从而迅速的实现了模块从一个采矿区域向另一个采矿区域的转移,保障了整个作业的高作业率。

29、16)本实用新型的粗碎-粗选模块,中碎-一次精选模块,细碎-二次精选模块,高压辊磨-三次精选模块在工作的时候,通过其各自底部的四个圆形地锚放置于地基上,工作时车体不受力,保护了车体。

30、17)本实用新型的系统,在粗碎-粗选模块,中碎-一次精选模块,细碎-二次精选模块,高压辊磨-三次精选模块出故障的时候,可以利用液压推杆将粗粗碎-粗选模块,中碎-一次精选模块,细碎-二次精选模块,高压辊磨-三次精选模块折回至水平状态,而粗粗碎-粗选模块,中碎-一次精选模块,细碎-二次精选模块,高压辊磨-三次精选模块的各个部分与各层平台为螺栓连接,各层平台与门型架为螺栓连接,拆除这些螺栓连接,即可以实现粗粗碎-粗选模块,中碎-一次精选模块,细碎-二次精选模块,高压辊磨-三次精选模块的各个单体部分的垂直吊出,从而实现了模块的个组成部分快速检修。

31、18)本实用新型的装置粗选采用分选板粗选,相对于传统的分选辊筒分选,本实用新型结构简单,重量小,投资少。

32、19)本实用新型粗选采用在料流的两侧设置两个镜像对称的粗选分选板从而在料流的厚度方向上实现了对夹式分选,这种方式相当于每侧的磁性分选板仅仅承担约1/2厚度的料流非粗选,这样就大大降低了料流的厚度,单侧分选板在自己分选的料流厚度不至于发生场强的大幅衰减,从而保障了对磁性铁的充分回收。分选板的磁场强度为500mt-600mt,采用较强的场强保证了磁选矿物的充分回收,从而在源头上大大降低了粗选时磁性铁的损失。回收率可达95%以上,大幅优化了粗选指标。

33、20)本实用新型的粗选通过在分选板上覆盖传送带的方式在分选板的竖直段形成了磁性矿石的吸附,并通过110-130°的折弧实现了磁性矿石由竖直方向转向近水平方向的运动,继而随输送带运至折板的后方,在单一惯性的作用下卸落至排料部矿石一侧,这种方式实现了矿石的吸附-转向-卸落,结构简单实用,制造成本低。

34、21)本实用新型的粗选给料为粗碎后最大粒度为200-300mm产品,从而降低了给料中大块矿石的重量,避免了大块磁性矿石重量过大,从而不能被磁选辊筒吸附造成的磁性铁的损失保障了粗选对磁性铁的回收率。

35、22)本实用新型的粗选通过改向辊a和改向辊b实现了传送带在分选板上下两侧的转向,这种辊筒转向的方式,有利于节能和降低传送带的磨损。传送带长度较短,从而不需要设置中间支架和托辊,降低了制造成本。

36、23)本实用新型的装置粗选的传动装置可以变频调速,从而可以调节传送带的带速,继而调节吸附的磁性矿石卸料时的惯性动能,改变磁性矿石的卸落轨迹,从而调整分选板两侧的物料的比例,以最大限度的保障粗选精矿中磁性铁的回收率。

37、24)本实用新型一次精选采用回转式给料内环面和固定式环形磁选体的方式,实现了中碎圆锥破碎机环形圆周式排料的干选,磁性的矿石附着在环形磁选体对应的给料斗的内环面的外侧,随着给料斗内环面的回转,直至转离环形磁选体对应区域,吸附的矿石卸入下方排料斗的矿石排料腔排出;没有磁性不能被吸附在给料斗内环面的废石卸入下方的排料斗的废石排料腔排出。这种结构方式随着圆锥破碎机的排料的竖直下落完成了分选和排矿,结构紧凑,占用空间小,投资省。

38、25)本实用新型的装置一次精选的环形磁选体为环形体结构,其磁选面积大,有利于保障磁选铁的高回收率。且磁选体横截面圆周角度为330°,从而将圆周的绝大部分位于用于磁选,保障了分选效果。剩余的30°的非磁选区将给料的原料和干选的矿石一并作为矿石产品,如此的结构避免了在非磁选区的给料原料中的磁性矿物的损失,从而保障了磁铁矿的磁性铁的回收率,为高收益打下了基础。

39、26)本实用新型的装置,一次精选采用回转式磁选的方式,充分的利用了圆锥破碎机的环形圆周排料口的排料面积大,料层较薄的有利条件,使得料层距离环形磁选体的表面距离近,分选面积大,优化了分选的效果,保障了高收率的铁精矿产品的获得。

40、27)本实用新型的一次精选环形磁选体的场强为400-500mt,如此场强足以保障磁性矿石的有效回收,进一步的保障了粗选产品的磁性铁的高回收率。

41、28)本实用新型的一次精选给料斗内环面的转动电机为变频调速电机,从而可以调整给料斗内环面在磁选区的分选时间,从而有效的控制分选效果。

42、29)本实用新型的一次精选环形磁选体内置于转动内环面内部,环形磁选体并不与中碎的大块产品直接接触,有效的避免了大块矿石对环形磁选体表面的打砸,保护了环形磁选体。

43、30)本实用新型的二次精选采用环形电磁磁选体的方式,实现了圆锥破碎机环形圆周式排料的干选,在330°的环形分选曲面上磁性的矿石附着在环形磁选体的外侧,随着磁选体环面的回转,直至转至30°的非磁性的卸矿区域,吸附的矿石卸入下方排料斗的矿石排料斗排出;没有磁性不能被吸附在环形磁选体分选面的废石卸入下方的废石排料腔排出。这种结构方式随着旋回破碎机的排料的竖直下落完成了分选和排矿,结构紧凑,占用空间小,投资省。

44、31)本实用新型二次精选实现了对一次时30°非分选区域的矿石的再次分选,实现了对这部分矿石中的磁系矿的回收,提高了最终的精矿产量和收率。

45、32)本实用新型的二次精选的环形磁选体为环形体结构,其磁选面积大,有利于保障磁选铁的高回收率。且磁选体分选区的横截面圆周角度为330°,从而将圆周的绝大部分位于用于磁选,保障了分选效果。剩余的30°的非磁选区将给料的原料和精选的矿石一并作为矿石产品,如此的结构避免了在非磁选区的给料原料中的磁性矿物的损失,从而保障了磁铁矿的磁性铁的回收率,为选矿厂的高收益打下了基础。

46、33)本实用新型的二次精选,采用回转式磁选的方式,充分的利用了圆锥破碎机的环形圆周排料口的料层较薄,分选面积大的有利条件,使得料层距离环形磁选体的表面距离近,从而防止了距离过远场强过低,部分矿石不能被吸附的情况,避免了部分磁铁矿的损失,保障了收益。

47、34)本实用新型的二次精选,给料斗,环形磁铁,排料斗均为给料斗为上口小下口大,母线倾角为75-85度的环形结构,这种结构不仅保障了足够的分选面积,而且保证了物料在环形面上足够的纵向翻滚向下运动的分选距离,翻滚的过程中实现了夹杂的废石的逐步分离,从而逐步的提高的精矿的品位,保障了高品位的精矿产品的获得。

48、35)本实用新型的二次精选接电板中间为宽度仅为5-10mm的接电槽两侧为绝缘橡胶,接电开关为弹簧式触点快关,即在触点和接电板接触后,弹簧压缩将电磁板通电实现电磁板充磁,这种接电的方式通电及断电迅速,且杜绝了触电的危险,保障了安全。

49、36)本实用新型的二次精选每个分选曲面板所占的环面角度为10°-20°,这些分选曲面板在分选区接电通磁完成磁性矿的吸附分选后,随着磁选体的旋转逐一的进入占环面角度为30°的卸矿区,此时由于下方没有接电环,电磁曲面板逐一脱磁,吸附的磁性矿物完成卸矿。这种方式形成了每个分选曲面板的连续分选-卸矿作业,处理效率高。

50、37)本实用新型的二次分选曲面板通过控制接入的电流大小可实现场强在300-400mt之间的调节,从而实现矿石磁力吸附的控制和调节;磁选体的转动电机的变频调速实现了矿石在分选区的分选时长调节,既可以实现分选时间的控制和调节。从而实现了分选磁力和分选时间的调节控制,保障了高指标的分选矿石产品的获得.

51、38)本实用新型的二次精选磁选体外侧衬有20-30mm的耐磨橡胶有利的保障了磁选体的使用寿命。

52、39)本实用新型的的三次精选的对夹式电磁曲面板内置于定辊和动辊的辊筒内部,从而将三次精选与高压辊磨集成于一体,这就不需要设置单独的三次精选设备和车间,大大节省了设备和基建投资。

53、40)本实用新型的三次精选给料为最大粒度为5mm左右的干式物料,采用高压辊磨超细碎产生的细粒物料中细粒级含量大,解离较好,为大比例甩尾得到高品位精矿产品提供了保障,且干式磁选的方式相对于湿式磁选省去了大量的矿浆输送环节,进一步的起到了节能作用。

54、41)本实用新型的三次精选物料经过主动辊和从动辊之间的缝隙被挤压破碎后,下落的过程中磁性矿石紧接着被内置于两个辊体下部的电磁曲面板的磁力吸附于辊筒的表面,在越过辊筒的最下缘后脱离磁选区自然下落至对辊下方的矿石排料斗排出,废石由中间的废石排料斗排出。这种结构方式实现了破碎和干选在高压辊磨内的功能集成,实现了对高压辊磨产品在其排料处的直接预选。这种方式结构紧凑,功能连续。

55、42)本实用新型的三次精选的电磁曲面板对称镜像布置,实现了对破碎产品的对夹式磁选,即单侧的电磁曲面板仅仅承担1/2厚度的料流的预选,这就避免了单侧除铁时场强在料流宽度方向上的衰减,造成的料流边界的磁性铁矿不能被吸附情况。所以本实用新型的对夹式除铁的方式,对磁性铁的回收率高。

56、43)本实用新型的电磁曲面板的磁场强度为150mt-250mt,如此场强可以保证绝大部分的低品位的连生体和脉石一并甩废,且还可以根据给料性质的变化通过调整电流的方式调整场强以优化预选效果,从而保证了精矿品位可以达到58%-62%。

- 还没有人留言评论。精彩留言会获得点赞!