一种连续化合成抗氧剂168的装置的制作方法

本技术涉及化工生产,特别是涉及一种连续化合成抗氧剂168的装置。

背景技术:

1、抗氧剂168,化学名:三(2,4-二叔丁基苯基)亚磷酸酯,分子式:c42h63o3p,cas:31570-04-4,外观为白色粉末,无味无毒。其广泛应用于聚丙烯、聚乙烯、abs、聚碳酸纤维及聚酯树脂等各类塑料的合成与加工中。

2、抗氧剂168最早由瑞士ciba-geigy公司开发并商业化生产,是目前国际上通用的亚磷酸酯类辅助抗氧剂之一,其性能优异,具有良好的耐水解性,耐高温,挥发性小,抗萃取性强,并能显著提高制品的光稳定性,是树脂加工中不可缺少的热稳定剂,能有效地防止加工过程中卤化氢的产生,从而大大减少了对模具的腐蚀,并能分解在聚合物降解中形成的氢过氧化物而起到良好的增效作用。抗氧剂168也是目前比较安全的热稳定添加剂,其己获美国fda批准,德国、瑞士、日本、意大利等国也己准许用于接触食品的制品中。抗氧剂168作为亚磷酸酯类辅助抗氧剂,广泛应用于pp、hdpf、lldpf、ldpf、abs和聚碳酸酯等制品加工中。特别适用于各种聚烯烃的加工过程中,聚烯烃在加工过程中,由于热、氧及切变的影响,会使聚烯烃产生降解或交联。无论是降解还是交联都会给聚烯烃的力学性能造成不可挽回的结果,损坏制品的外观及性能。抗氧剂168的加入,可使聚烯烃链的降解或交联在加工中减少。特别是该产品与受阻酚类主抗氧剂配合使用,能够有效地提高聚烯烃类树脂的加工稳定性、耐热稳定性、色泽改良性和耐侯性,有良好的协同效应,是亚磷酸酯类辅助抗氧剂的主流品种,应用广泛,具有良好的发展前景。

3、随着聚烯烃工业和塑料高温加工成型市场的迅速发展对亚磷酸酯类抗氧剂的需求量日益增大,目前抗氧剂168的年消费量已达数万吨。国内多个厂家装置生产规模达到5000吨,但仍采用釜式间歇生产,存在设备效率低下、产品产出和质量不稳定等问题。

4、抗氧剂168的合成方法主要是以2,4-二叔丁基苯酚和三氯化磷作为原料,在有机碱性催化剂的作用下生成目标产物三(2,4-二叔丁基苯基)亚磷酸酯,同时产生hcl气。其反应历程如式1~式3所示:

5、

6、式1反应和式2反应为离子反应,速度快,可在较低温度下进行;式3反应为平衡反应,应尽可能在较高的温度、较低的压力下进行,将生成的hcl除去,使反应尽量向右移动,使二酯转化为三酯。

7、在常规间歇反应釜中,由于排hcl难度较大,往往需要十几小时甚至二十多小时才能使式3反应进行的比较彻底,设备生产效率很低。过程中需采用通氮气、抽真空等措施辅助hcl气体的排出,增加了能耗和废气排放量。

8、业内人士在抗氧剂168的连续生产工艺方面进行了一些研究,也取得了一定的效果。

9、华东理工大学茅梦梅对抗氧剂168的连续流工艺进行了研究,其以2,4-二叔丁基苯酚:三氯化磷:三乙胺=3.0:1.0:3.3的摩尔配比,以氯仿为溶剂,于70℃在微通道反应器中一步连续化合成抗氧剂168,产物收率91%。此工艺优势在于不需分步阶段升温反应,设备数量较少,但其使用大量三乙胺作为有机碱性催化剂和缚酸剂,三乙胺与反应副产物hcl生成三乙胺盐酸盐产出量庞大,在再生回收三乙胺时,需耗费大量的烧碱中和盐酸,产出大量废盐;回收的三乙胺还需进行深度脱水才能返回套用;回收及脱水过程中三乙胺损耗大。

技术实现思路

1、本实用新型的目的是提供一种连续化合成抗氧剂168的装置,以解决上述现有技术存在的问题,本实用新型提供的连续化合成抗氧剂168的装置能够将反应生成的hcl气体从每级刮板薄膜反应器的上部排出,显著降低回收三乙胺的能耗和成本,制备抗氧剂168时具备高收率、低能耗、适于工业化生产的优点。

2、为实现上述目的,本实用新型提供了如下方案:

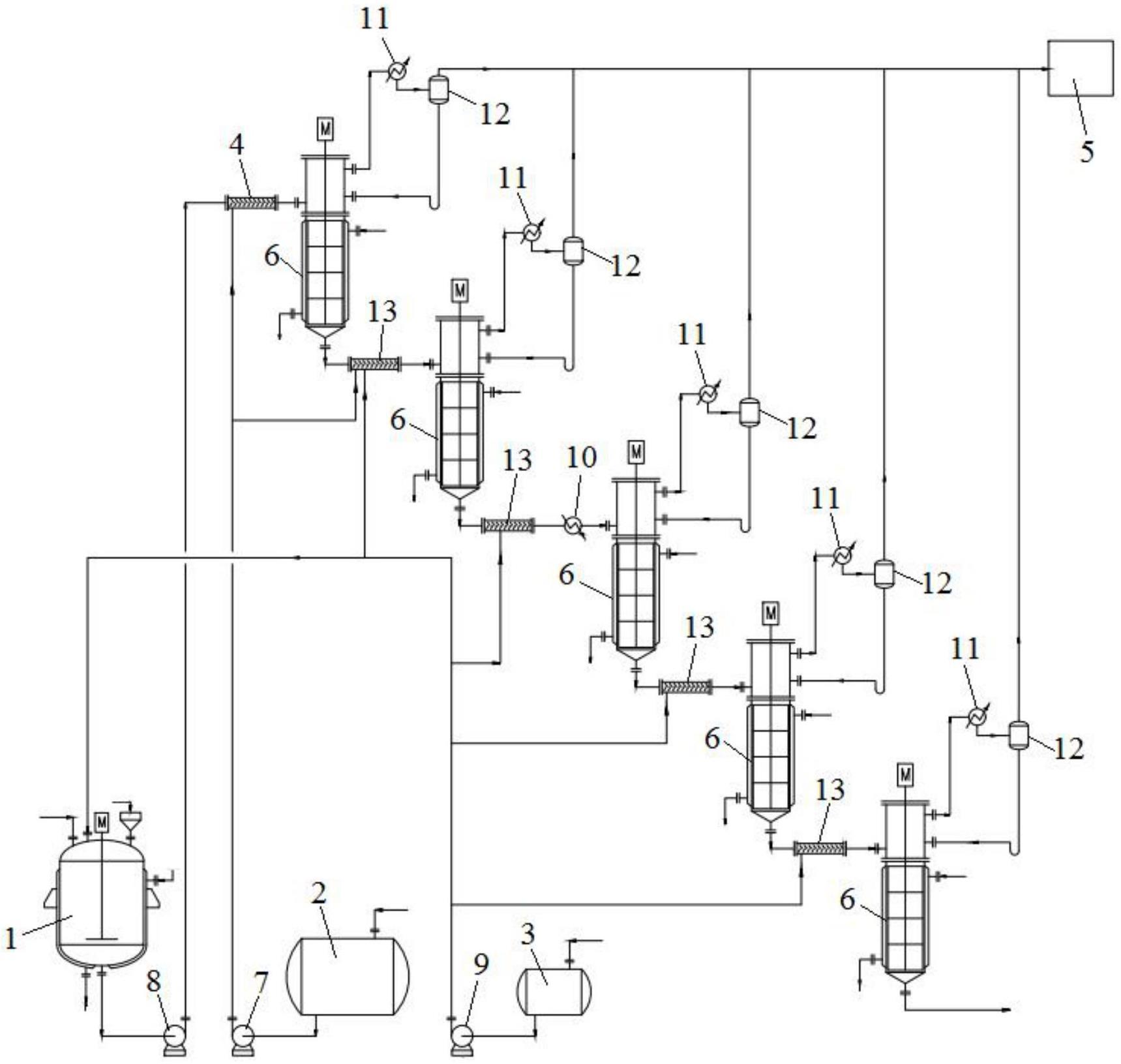

3、本实用新型提供一种连续化合成抗氧剂168的装置,包括溶液配制釜、第一储槽、第二储槽和连续反应器;所述连续反应器包括顺次连接的第一段反应器和第二段反应器;所述溶液配制釜用于配制含有2,4-二叔丁基苯酚的有机溶液,所述第一储槽用于储放三氯化磷,所述第二储槽用于储放在反应体系中同时具有缚酸作用和催化作用的有机碱,所述第一段反应器和所述第二段反应器均包括至少一级串联的刮板薄膜反应器;所述溶液配制釜出口通过溶液进料泵连接所述第一段反应器中的首级所述刮板薄膜反应器的进口,所述第一储槽通过管路连接第一进料泵进口,所述第一进料泵出口通过管路连接所述第一段反应器中的所述刮板薄膜反应器的进口,所述第二储槽连接第二进料泵进口,所述第二进料泵出口通过管路连接所述溶液配制釜和/或所述连续反应器中的所述刮板薄膜反应器的进口,所述第一段反应器中的末级的所述刮板薄膜反应器的出口与所述第二段反应器中的首级所述刮板薄膜反应器的进口相连,所述第二段反应器中的末级的所述刮板薄膜反应器的底部液相出口为合成的抗氧剂168产品液出口,各级所述刮板薄膜反应器的气相出口用于排出反应产生的hcl气体。

4、优选地,还包括尾气吸收系统,各级所述刮板薄膜反应器的气相出口均与所述尾气吸收系统连接,且各级所述刮板薄膜反应器的气相出口与所述尾气吸收系统之间均设置冷凝器和气液分离器,所述冷凝器靠近所述刮板薄膜反应器,所述气液分离器的液相出口与对应的所述刮板薄膜反应器的冷凝液进口相连。

5、优选地,所述第一进料泵出口通过管路分别连接所述第一段反应器中的各级所述刮板薄膜反应器的进口,或者所述第一进料泵出口通过管路分别连接所述第一段反应器中的首级所述刮板薄膜反应器的进口和所述第一段反应器中除首级之外的部分所述刮板薄膜反应器的进口。

6、优选地,所述第二进料泵出口通过管路连接所述溶液配制釜,或者所述第二进料泵出口分别通过管路连接所述溶液配制釜和所述第一段反应器中的除首级之外的各级所述刮板薄膜反应器的进口,或者所述第二进料泵出口分别通过管路连接第一段反应器和第二段反应器中各级所述刮板薄膜反应器的进口,或者所述第二进料泵出口分别通过管路连接所述第一段反应器中的部分和所述第二段反应器中的部分所述刮板薄膜反应器的进口。

7、优选地,所述第一段反应器中的首级所述刮板薄膜反应器的进口处设置有预混器;连接相邻的两级所述刮板薄膜反应器之间的管路上均设置混合器;所述第一进料泵出口分别通过管路连接所述预混器和所述第一段反应器中相邻的两级所述刮板薄膜反应器之间的各所述混合器后再连接对应的所述刮板薄膜反应器的进口;所述第二进料泵出口通过管路连接所述溶液配制釜,所述第二进料泵出口还分别通过管路连接各所述混合器后再连接对应的所述刮板薄膜反应器的进口。

8、优选地,连接所述第一段反应器中的末级的所述刮板薄膜反应器的出口与所述第二段反应器中的首级所述刮板薄膜反应器的进口之间的管路上设置加热器。

9、优选地,所述刮板薄膜反应器内设置有料液分布器,所述刮板薄膜反应器的进口与所述料液分布器连接。

10、优选地,所述刮板薄膜反应器内设置有除沫器,反应产生的hcl气体经所述除沫器后再从气相出口排出。

11、本实用新型提供的连续化合成抗氧剂168的装置,两段串联反应器内的各级反应器采用刮板薄膜反应器,反应料液利用重力从上往下流动,能够非常好的控制返混,减少副反应的发生;反应料液呈膜状,在反应较高温度、微负压和反应器刮板的共同作用下,生成的hcl能够迅速从反应料液中逸出,料液膜层的流向与hcl气体的排出方向相反,越接近终点的物料,气液两相中hcl的浓度越低,最大程度规避了hcl对反应进行的影响,有利于加快反应速度,控制副反应的发生。由于生成的hcl能够及时排出,反应只需很少量有机碱性催化剂/缚酸剂,即能获得高收率;尤其式3所示的平衡反应在高温、微负压和hcl气体快速排出的条件下能够很快向右推进,相比釜式反应,可大幅缩短反应时间。由于有机碱性催化剂/缚酸剂用量很少,其再生只需消耗少量碱,相比华东理工大学茅梦梅微通道连续化工艺,减少废盐产生量可达95%以上。

12、同时,本实用新型提供的连续化合成抗氧剂168的装置不需要庞大的抽真空系统,也不需要通入干燥空气或氮气辅助hcl气体排出,减少了废气排放量,在微负压、常压或微正压下均可很好的完成反应,起到了很好的节能和环保效果;且生产过程连续进行,设备利用率高,生产能力大,容易实现自动化操作,工艺参数稳定,反应器放大难度低,操作弹性大,产品收率和质量可得到很好的保证。

- 还没有人留言评论。精彩留言会获得点赞!