用于处理二氧化碳吸收溶液的由高压发生器生成的蒸汽凝液的方法和系统与流程

本公开涉及一种用于二氧化碳吸收的方法和系统,尤其涉及一种用于处理由高压发生器生成的蒸汽凝液以用于二氧化碳吸收溶液的再生的方法和系统。

背景技术:

1、二氧化碳有很多用途。例如,二氧化碳用于生产尿素,用于碳酸饮料,用于冷却、冷冻和包装海鲜、肉类、家禽、烘焙食品、水果和蔬菜,以及用于延长乳制品的保质期。它是工业废弃物和工艺水处理中的重要环境成分,作为硫酸的替代品来控制ph水平。其他用途包括饮用水处理、环境友好型农药以及温室中用于促进蔬菜生长的空气添加剂。

2、一般来说,二氧化碳是通过净化作为有机或无机化学工艺的副产品的废弃物流而生产的。包含高浓度的二氧化碳的废弃物流经过多级冷凝和净化,以及然后蒸馏以生产产品级二氧化碳。

3、进料中二氧化碳浓度的提高可以通过多种方式进行。一种特别优选的方法是将来自粗二氧化碳进料二氧化碳的化学吸收到烷醇胺基吸收剂中。然后,所得负载二氧化碳的吸收剂经历分离成用于回收的二氧化碳产物和含有烷醇胺的吸收剂,该吸收剂可在回收系统内再循环以重新使用。

4、二氧化碳的回收在为了将氢气与二氧化碳分离的氨工艺中尤其重要,在由变换单元生产的氢气和二氧化碳的混合物中:氢气不能在氨合成塔中用于氨的生产,除非它基本上不含二氧化碳。

5、在gb996543a中,描述了如何在塔(18)中用烷醇胺的水溶液洗涤含有二氧化碳的气体,其中已吸收了二氧化碳的溶液从塔(18)中排出,并在塔(32)中再生,由余热锅炉(2)的蒸汽间接加热,并由余热锅炉(9)的蒸汽汽提。

6、在de102018210921a1中,描述了一种用于生产含有氢的合成气体的单元和相关工艺,其至少包括:(a)转化炉(1);(b)一氧化碳(co)合成塔(2);(c)合成气体冷凝器(4);(d)具有再生的二氧化碳(co2)洗涤器单元(3);其特征在于,合成气体冷凝器(4)与脱气器(5)连接,并且脱气器(5)与转化炉燃烧器(6)和/或燃烧辅助蒸汽锅炉(7)连接。

7、在cn107866134a中,公开了向在待再生的溶液的回流条件下操作的再生器提供热量,并且还用富液和贫液以及还用来自再生器内生产的co2/蒸汽混合物的热量来加热再生器中的待处理溶液。此外,将热量供应至再生器后的蒸汽凝液被蒸汽加热。

8、因此,现有技术描述了通过用蒸汽加热和合成气体的冷凝来再生二氧化碳吸收溶液以及在脱气器中的后续处理。现有技术没有提供关于如何处理来自用于再生已吸收了二氧化碳的溶液的蒸汽的凝液的教导。

9、从能量回收的角度来看,用于再生已吸收了二氧化碳的溶液的蒸汽的再生很重要,并且应该以节能的方式执行。同时,对来自蒸汽的使用生成的工艺凝液应进行处理并且以这种方式用于再生蒸汽,单元中的设备不受到腐蚀。

10、本公开提供了一种用于利用由高压再生器生成的蒸汽凝液的全部热含量,同时确保单元中的设备不受到腐蚀的方法和系统。

技术实现思路

1、在本公开的一个方面,公开了一种用于处理由在范围为1.0至1.2kg/cm2的压力下操作的高压再生器生成的蒸汽凝液以用于再生二氧化碳吸收溶液的方法。该方法包括以下步骤:

2、a)使用二氧化碳吸收溶液在二氧化碳吸收单元中捕获二氧化碳;

3、b)将包含经吸收的二氧化碳以及在步骤a)中生成的二氧化碳吸收溶液进料至高压再生器;以及

4、c)在范围为3.2至3.5kg/cm2的压力下将低压蒸汽供应至蒸汽重沸器,以用于向高压再生器供应热量,从而生产蒸汽凝液和经再生的二氧化碳吸收溶液;

5、并且其特征在于,进一步包括以下步骤:

6、d)将在步骤c)中生产的蒸汽凝液供应至脱气器,从而生产适合于生产氧含量低于20ppb的蒸汽的水溶液。

7、令人惊讶的是,发明人发现,本公开的方法允许利用由高压再生器生成的蒸汽凝液的全部热含量,同时确保单元中的设备不受到腐蚀,因为它在脱气器中进行节能地处理。此外,以用于供应高压再生器的低压蒸汽的使用引起所使用的蒸汽的最大热含量,使得系统中的能量回收最大化。

8、在根据本公开的方法的一个实施例中,适合于生产蒸汽的水溶液具有范围为7ppb至小于20ppb的氧含量。

9、在根据本公开的方法的一个实施例中,该方法进一步包括以下步骤:

10、e)将在步骤c)中生产的经再生的二氧化碳吸收溶液重新用于二氧化碳吸收单元中吸收额外的二氧化碳。

11、在根据本公开的方法的一个实施例中,二氧化碳吸收溶液包含约30%碳酸钾,任选地部分地或完全地转化为碳酸氢钾。

12、在根据本公开的方法的一个实施例中,二氧化碳吸收溶液包含约30%碳酸钾、约5%碳酸氢钾、约0.5%二乙醇胺和约0.5%甘氨酸。

13、在根据本公开的方法的一个实施例中,该方法进一步包括以下步骤:

14、f)从由步骤d)生产的水溶液中生产蒸汽。

15、在根据本公开的方法的一个实施例中,该方法进一步包括以下步骤:

16、g)在脱硫单元中从天然气的进料中脱硫,以用于生产基本上不含硫的天然气的进料;

17、h)在一段转化炉中,使用蒸汽将在步骤g)中获得的基本上不含硫的天然气的进料转换为一氧化碳和氢气的混合物;

18、i)任选地,在二段转化炉中,使用氧气来提高步骤h)中的在一段转化炉中实现的基本上不含硫的天然气的进料转换为一氧化碳和氢气的混合物的转换率;

19、j)在变换单元中,将在步骤h)中或任选地在步骤i)中获得的一氧化碳和氢气的混合物转换为二氧化碳和氢气的混合物;以及

20、k)将在步骤j)中生成的二氧化碳和氢气的气态混合物进料至二氧化碳吸收单元,从而生产基本上不含二氧化碳的氢气;以及

21、l)将在步骤k)中生产的氢气进料至甲烷化单元,以用于将剩余量的一氧化碳和二氧化碳转换为甲烷。

22、在根据本公开的方法的一个实施例中,该方法进一步包括以下步骤:

23、m)将从步骤l)获得的氢气和甲烷的混合物进料至氨合成塔,以用于生产氨。

24、在本公开的另一方面中,公开了一种用于回收由在范围为1.0至1.2kg/cm2的压力下可操作的高压再生器生成的蒸汽凝液的热含量以用于再生二氧化碳吸收溶液的系统。该系统包括:

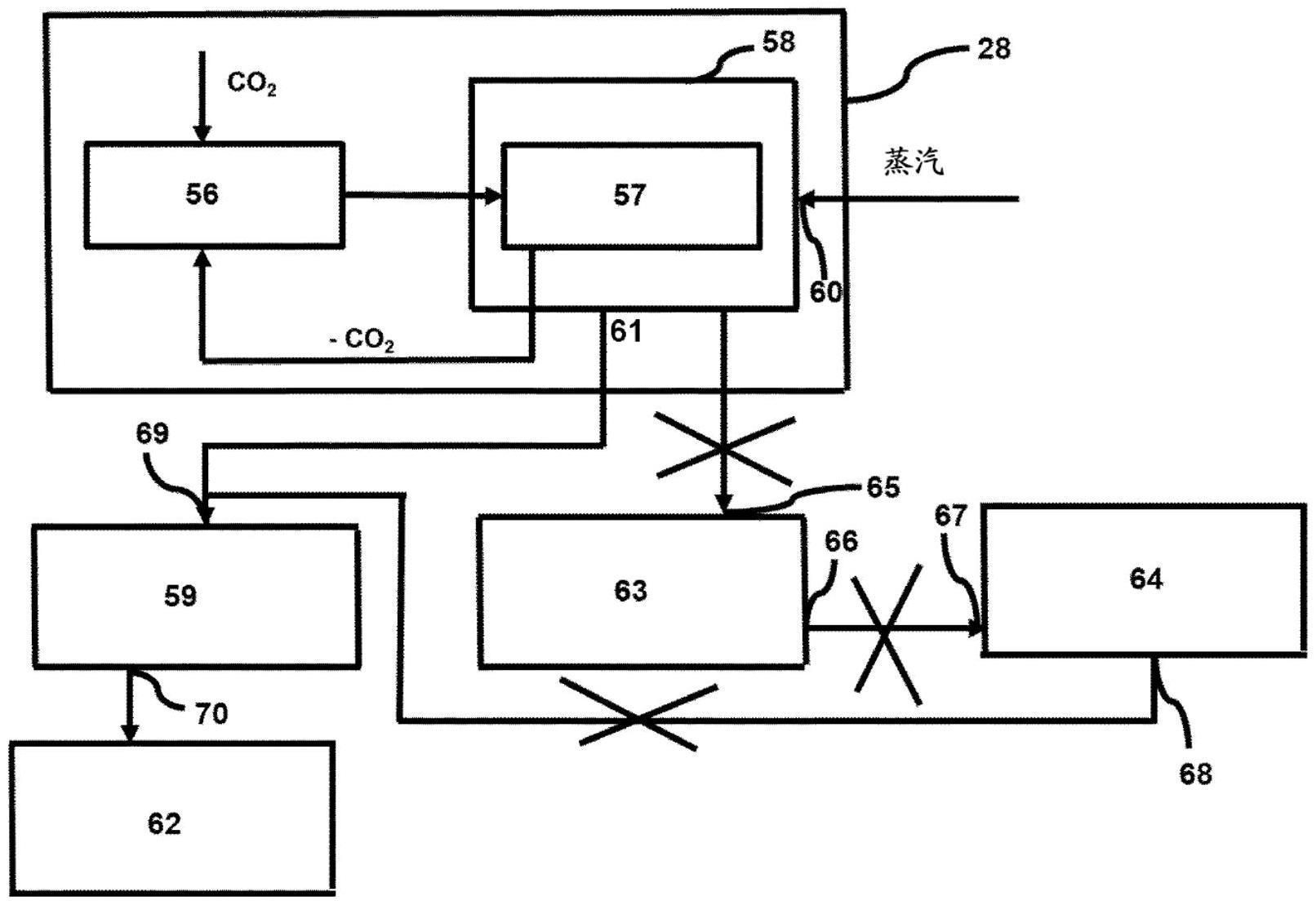

25、·脱二氧化碳单元,其包括:

26、o二氧化碳吸收单元;

27、o高压再生器,其用于再生包含经吸收的二氧化碳的二氧化碳吸收溶液;和

28、o蒸汽重沸器,其包括:用于在范围为3.2至3.5kg/cm2的压力下向高压再生器供应热量的入口和用于蒸汽凝液的出口,该蒸汽凝液是通过蒸汽重沸器中的蒸汽与高压再生器进行的热量的交换而生产的;以及

29、·用于生产氧含量低于5ppm,特别是低于20ppb的水溶液的脱气器,其包括入口和出口;

30、并且其特征在于,脱气器的入口与蒸汽重沸器的出口流体连通。

31、在根据本公开的系统的一个实施例中,该系统进一步包括用于将在高压再生器中再生的经再生的二氧化碳吸收溶液再循环的装置。

32、在根据本公开的系统的一个实施例中,该系统进一步包括用于从脱气器中生产的水溶液来生产氧含量的范围为7ppb至小于20ppb的蒸汽的装置,其中用于生产蒸汽的装置与脱气器直接流体连通。

33、在根据本公开的系统的一个实施例中,该系统是氨生产单元的前端并且进一步包括:

34、·脱硫单元,其用于从天然气的进料中脱硫;

35、·一段转化炉,其用于将基本上不含硫的天然气的进料转换为一氧化碳和氢气的混合物;

36、·任选地,二段转化炉,其用于提高在所述一段转化炉中实现的所述基本上不含硫的天然气的进料转换为一氧化碳和氢气的混合物的转换率;以及

37、·变换单元,其用于将在一段转化炉中或任选地在二段转化炉中生产的一氧化碳和氢气的混合物转换;

38、其中:

39、·脱硫单元与一段转化炉直接流体连通;

40、·一段转化炉在不存在二段转化炉的情况下与变换单元直接流体连通,并且在存在二段转化炉的情况下与二段转化炉直接流体连通;

41、·二段转化炉当存在时,二段转化炉与变换单元直接流体连通;

42、·变换单元与二氧化碳吸收单元直接流体连通;并且

43、·甲烷化单元,其用于将剩余量的一氧化碳和二氧化碳转换为甲烷,其中甲烷化单元与变换单元直接流体连通。

44、在根据本公开的系统的一个实施例中,前端流体连接至用于生产氨的氨合成塔。

45、在本公开的另一方面,公开了本公开的用于回收热量的系统用于执行本公开的用于回收热量的方法的用途。

46、在本公开的另一方面,一种用于将包括以下的用于回收热量的系统:

47、·脱二氧化碳单元,其包括:

48、o二氧化碳吸收单元;

49、o高压再生器,其用于再生包含经吸收的二氧化碳的二氧化碳吸收溶液;和

50、o蒸汽重沸器,其包括入口和出口,以用于向高压再生器供应热量,从而生产蒸汽凝液和经再生的二氧化碳吸收溶液;以及

51、·用于汽提由蒸汽重沸器生产的凝液的工艺凝液汽提器,蒸汽重沸器包括与蒸汽重沸器的出口直接流体连通的入口以及出口;

52、·水脱矿质单元,其包括与工艺凝液汽提器的出口直接流体连通的入口以及出口;以及

53、·用于生产氧含量低于5ppm的水溶液的脱气器,其包括与水脱矿质单元的出口直接流体连通的入口以及出口;

54、改造成根据本公开的系统的方法,该方法包括以下步骤:

55、(i)流体地断开蒸汽重沸器的出口与工艺凝液汽提器的入口的连接;

56、(ii)流体地断开水脱矿质单元的入口与工艺凝液汽提器的出口的连接;以及

57、(iii)将蒸汽重沸器的出口与脱气器的入口流体地连接。

- 还没有人留言评论。精彩留言会获得点赞!