一种多晶金刚石合成用合成柱的制备方法与流程

本发明涉及人造金刚石合成,具体为一种多晶金刚石合成用合成柱的制备方法。

背景技术:

1、采用hthp法合成多晶金刚石,通常是将石墨净化处理,再与触媒混合,压制成合成柱,在5-6gpa,1200-1500℃条件下,借助金属触媒的催化作用,进行高温高压合成,将石墨转化为金刚石;

2、其金属触媒和石墨粉末体系的混合均匀性,是粉末触媒合成多晶金刚石的关键,直接关系到多晶金刚石的成核均匀性,并决定金刚石的后期生长。

3、由于金属的比重约为8,石墨比重约为2.3,比重相差非常大,即使混合均匀,但长时间的存放,在重力的作用下,也会出现不同程度的金属颗粒和石墨相分离的现象。

4、当混合不均时,金属多,金刚石集中,可能导致连晶;金属少,催化不足,金刚石生长受限。

5、行业上常用逐级混的方式进行混料,将混合后的粉末压制成型再破碎、过筛、再混合,直到达到要求,工艺较复杂,成本高。

6、此外,采用逐级混的方式,在合成多晶金刚石前,需要计算好石墨和粉末触媒当天的用量,提前备块,一旦发生突发情况,则整批次合成块废弃,重新处理;并且混料占用了非常长的时间。

7、如申请号为cn201711444179.x中国专利即公开了一种以乙二醇或酒精单一溶剂进行湿混的方法,其湿混是在触媒团球后进行,且在合成柱压制后再进行真空干燥,难以对合成柱芯体位置的氧化物质和水分进行充分排出,对最终金刚石的合成度有一定的影响。

技术实现思路

1、本发明要解决的技术问题是克服现有的缺陷,提供一种多晶金刚石合成用合成柱的制备方法,有效提升石墨和粉末触媒混料的均匀性和效率,抑制长时间存放粉末触媒和石墨的再分离现象;并且能够进一步净化石墨、触媒表面的氧化层,有利于多晶金刚石的形核和生长,提高生产效率,节约生产成本,可以有效解决背景技术中的问题。

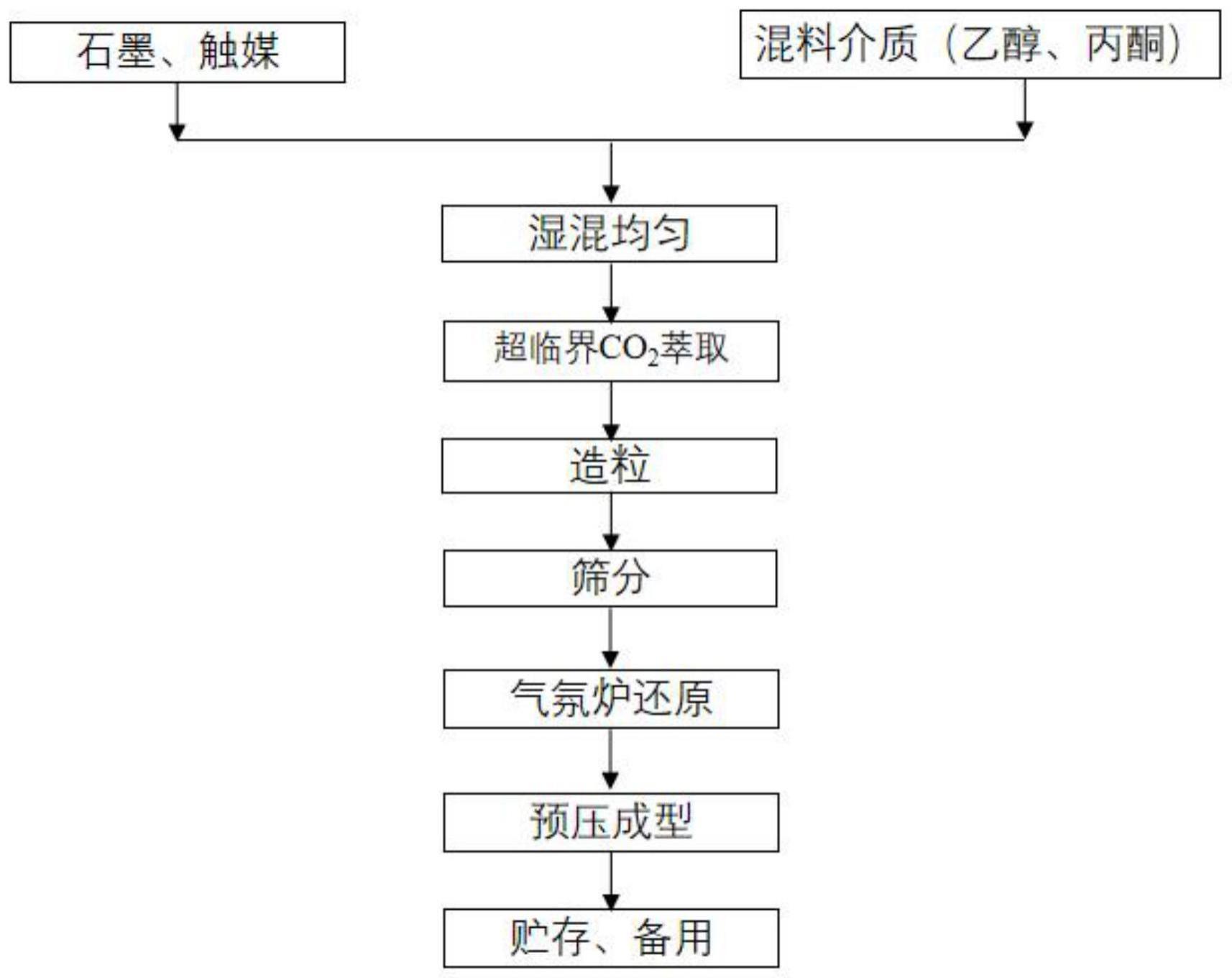

2、为实现上述目的,本发明提供如下技术方案:一种多晶金刚石合成用合成柱的制备方法,包括以下步骤:

3、(1)将石墨、触媒与混料介质混料;混料比例为14:12:7-14:12:2;加入行星式球磨机进行混料,混料时间1-4h;

4、混料介质包含乙醇和丙酮,混料比例为0.5:1-1:1;

5、(2)超临界co2萃取;将混合后原料初筛后,放入萃取容器内,co2置换容器内的空气,充入co2,升温到35-45℃,压力5-10mpa,干燥10-45min,缓慢释放co2到常压,再充入co2,干燥15min,释放co2,循环该步骤,直到彻底干燥;

6、(3)造粒;将干燥后的原料用对辊挤压机进行造粒,粒径为1-2mm;

7、(4)气氛炉还原;将颗粒放入气氛炉中,充入惰性气体,800-900℃,15h净化除杂,自然冷却到室温;

8、(5)预压成型;将净化后的颗粒用自动四柱压力机进行预压成型得到合成棒,合成棒密度达到2.1-2.5g/cm3。

9、作为本发明的一种优选技术方案,步骤3内对辊挤压机的转子直径为500-700mm,对辊间隙为0.5-1mm,造粒过程中转子转速为1000-1500r/min,造粒后进行粒度筛分。

10、作为本发明的一种优选技术方案,未使用的合成棒放入超临界co2萃取容器内,充入co2,升温到80℃,压力5-10mpa,储存。

11、与现有技术相比,本发明的有益效果是:

12、1、本多晶金刚石合成用合成柱的制备方法使用湿混料的方式,提高混料效率和混料均匀性,混料时间由原来的15h降低到4h以内,节约时间成本;

13、2、混料均匀后,多晶金刚石的粒度集中率有原来的65%提高到81.5%左右,单产量由120克拉提高到180克拉;

14、3、首次采用复配溶剂的方式作为混料介质,考虑混料介质的材质、粘度和用量对混料的影响;材质选择低沸点、易挥发、成本低的溶剂;

15、4、首次采用超临界co2萃取干燥技术,较常规干燥方法,除水率提升5-8%;

16、5、首次将气氛炉还原和超临界co2萃取干燥技术相结合,最大限度去除颗粒之间的氧气,利用co2气体填充颗粒缝隙,防止石墨和触媒被二次氧化;有利于多晶金刚石的合成。

技术特征:

1.一种多晶金刚石合成用合成柱的制备方法,包括以下步骤:

2.根据权利要求1所述的多晶金刚石合成用合成柱的制备方法,其特征在于:步骤3内对辊挤压机的转子直径为500-700mm,对辊间隙为0.5-1mm,造粒过程中转子转速为1000-1500r/min,造粒后进行粒度筛分。

3.根据权利要求1所述的多晶金刚石合成用合成柱的制备方法,其特征在于:未使用的合成棒放入超临界co2萃取容器内,充入co2,升温到80℃,压力5-10mpa,储存。

技术总结

本发明公开了一种多晶金刚石合成用合成柱的制备方法,采用复合混料介质进行湿混料的方式,提高混料效率和混料均匀性,混料时间由原来的15h降低到4h以内,节约时间成本;同时采用首次采用超临界CO<subgt;2</subgt;萃取干燥和气氛炉还原的技术,较常规干燥方法,除水率提升5‑8%,并进一步对颗粒缝隙间的氧气进行置换,并进一步对触媒表层的氧化层进行处理,降低触媒表面的氧化层影响金刚石的形核与生长,进一步提升多晶金刚石的单产率。

技术研发人员:王学峰,刘璐,韩顺利,张小友

受保护的技术使用者:开封贝斯科超硬材料有限公司

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!