一种耦合氨水固碳的脱硫石膏钙资源化利用系统及工艺的制作方法

本发明属于脱硫石膏固废利用,具体涉及一种耦合氨水固碳的脱硫石膏钙资源化利用系统及工艺。

背景技术:

1、这里的陈述仅提供与本发明相关的背景技术,而不必然地构成现有技术。

2、石灰石-石膏湿法脱硫工艺是我国实现燃煤烟气二氧化硫超低排放最通用和成熟可靠的技术路线,脱硫石膏是该技术的工业副产品。烟气脱硫过程中通常每脱除1t二氧化硫约产生2.7t脱硫石膏。我国脱硫石膏利用率能够达到70%以上,但仍有大量的脱硫石膏堆弃、存在资源化利用率低的问题,对土壤、水生态造成一定的影响。脱硫石膏在碱性环境下通过矿化co2可以制备碳酸钙,如果co2来源于燃煤净烟气则以同时实现对烟气中的co2进行回收。一般来讲,氨水和naoh都可以用于制造碱性环境,但是相比naoh,氨水作为碱性介质具有更大的吸引力,一方面非常成熟的合成氨技术使得氨水价格便宜,另一方面在某些工业过程中氨水是一种副产物。此外,随着氢能源及绿色能源的发展,氨气储能具有非常广阔的前景,这也是未来氨水价格进一步降低的可能因素之一。

3、在开发工业化的脱硫石膏矿化co2制备碳酸钙及副产硫酸铵的过程中仍面临诸多问题,例如优化工艺以保证较高的脱硫石膏转化效率(提高碳酸钙产品的纯度)、最小的氨水分解造成的氨逃逸等。从目前试验结果来看,氨水、co2及脱硫石膏在一个反应器内发生复分解反应,脱硫石膏整体转化率≤88%、nh3逃逸浓度大于10000mg/nm3。

技术实现思路

1、针对现有技术存在的不足,本发明的目的是提供一种耦合氨水固碳的脱硫石膏钙资源化利用系统及工艺,在现有石灰石-石膏湿法脱硫工艺的技术路线基础上,利用氨水将燃煤烟气脱硝、脱硫、除尘后的净烟气中的co2进行回收形成碳酸氢铵溶液,并进一步与脱硫石膏反应制备硫酸钙循环作为脱硫剂,实现脱硫石膏的钙循环利用、矿化固碳以及氨气达标排放的目的。实现了脱硫石膏的资源化循环利用,有效降低了脱硫石膏废弃物的堆放。

2、为了实现上述目的,本发明是通过如下的技术方案来实现:

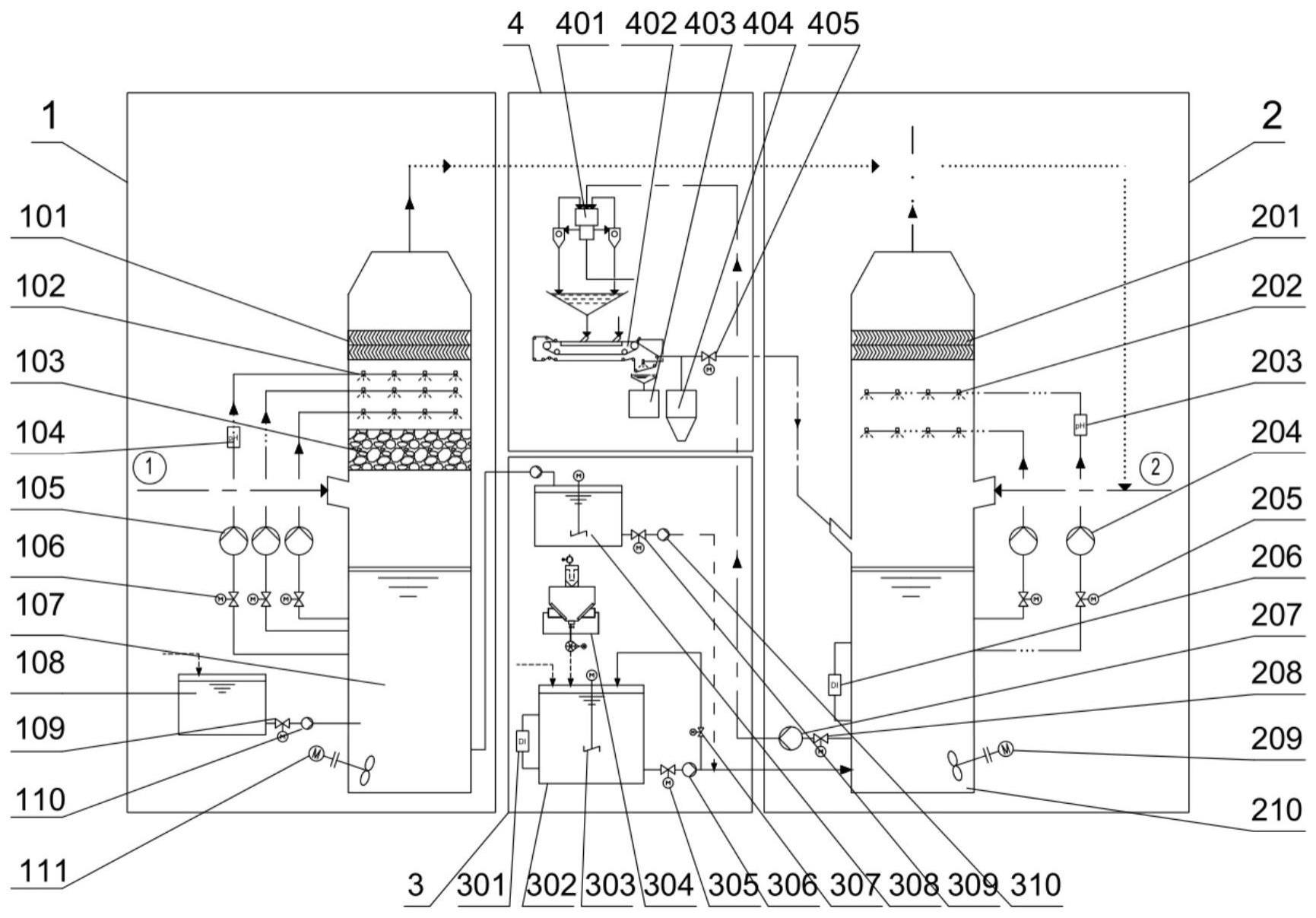

3、第一方面,本发明提供一种耦合氨水固碳的脱硫石膏钙资源化利用系统,包括吸收塔和反应塔,其中,

4、所述吸收塔为填料塔,填料层的上方设置有第一喷淋层,吸收塔的液体进口与氨水源连接,吸收塔的气体进口与烟气源连接,且气体进口设置于填料层的下方,第一喷淋层通过第一浆液循环泵与塔底的浆液池连接;

5、所述反应塔的底部浆液池分别与脱硫石膏浆液源、吸收塔的浆液池连接,反应塔的浆液池中设置有第二搅拌器,反应塔的上端设置有第二喷淋层,浆液池通过第二浆液循环泵与所述第二喷淋层连接。

6、传统的氨水、co2和脱硫石膏浆液的反应是气-液-固三相反应体系(单塔反应):含co2烟气通入脱硫石膏/氨水浆液池中,会产生以下几个过程:①气泡中的co2通过液膜扩散至浆液中,co2与浆液中的氨水发生反应形成nh4+和co32-(这里无法用填料塔,因为石膏浆液是含有固体颗粒的,容易造成填料材料的堵塞),co2气泡在溶解到水中过程中,需要经历气液交界面传质扩散过程,存在较大的co2扩散阻力,影响co2的溶解速率,进而影响反应速率;②石膏颗粒溶解在浆液中形成ca2+和so42-;③ca2+和co32-形成caco3,nh4+和so42-形成(nh4)2so4,石膏颗粒溶解速率较低,也会影响反应效率。

7、本发明中将传统的氨水、co2和脱硫石膏浆液的三相反应改进为气-液(氨水+co2)和液-固(石膏+硫酸氢铵溶液)两个两相反应体系(双塔反应),反应式如下所示:

8、

9、其中,气-液反应通过填料塔能有效提高氨水吸收co2的速率和转化率,因为填料塔能够有效增加气液间的接触面积、减少气泡传质的影响。

10、液-固反应可以通过搅拌加强脱硫石膏的溶解和扩散,提高反应速率,同时该系统中没有加入氨水,脱硫石膏的溶解速率不受系统中氨浓度的影响(经过相关研究发现,氨水浓度较高时,对脱硫石膏的溶解速度会产生一定的抑制作用)。所以,采用本发明的方法,不仅确保了脱硫石膏转化为碳酸钙的正向反应、提高碳酸钙纯度,而且有效避免了氨逃逸问题,还可以有效提高氨气和co2的利用率和转化率。

11、在一些实施例中,吸收塔的顶部尾气出口通过管道与反应塔的气体进口连接。用于将烟气携带出的含氨尾气中氨进行喷淋吸收,防止将含氨气的尾气直接排放至空气中,对周围环境造成污染。

12、优选的,反应塔的气体进口设置于反应塔内的第二喷淋层的下方。

13、在一些实施例中,吸收塔的顶部设置有第一除雾器,反应塔的顶部设置有第二除雾器。

14、在一些实施例中,还包括石膏产物固液分离系统,其包括旋流器、硫酸铵溶液罐和碳酸钙仓,旋流器的液体出口与硫酸铵溶液罐连接,旋流器的固体出口通过输送装置与碳酸钙仓连接。

15、在一些实施例中,吸收塔的浆液池与反应塔的浆液池之间连接有碳酸氢铵溶液罐。

16、第二方面,本发明提供一种耦合氨水固碳的脱硫石膏钙资源化利用工艺,包括如下步骤:

17、将氨水输送至填料吸收塔内,在填料塔内维持设定液位,并循环喷淋,同时向填料塔内通入净化烟气,净化烟气和氨水在填料层传质、反应,得到碳酸氢氨溶液;

18、将碳酸氢铵溶液输送至反应塔内,并投加脱硫石膏浆液,碳酸氢铵与脱硫石膏反应,生成含碳酸钙浆液;

19、将含碳酸钙浆液进行固液分离,得到碳酸钙。

20、在一些实施例中,吸收塔内的温度低于40℃,反应塔内石膏浆液的温度不高于45℃。

21、在一些实施例中,吸收塔内的截面气速低于3m/s。气速过高会携带液滴逃逸出吸收塔,造成颗粒物污染。

22、在一些实施例中,吸收塔内的第一喷淋层的层数为3-6层。层数越多,气液接触就越充分,进而提高反应速率。

23、在一些实施例中,吸收塔内的填料层中的填料厚度大于等于1m。

24、在一些实施例中,向吸收塔内投加的氨水的浓度不高于25%。氨水浓度过高容易造成氨气泄露。

25、在一些实施例中,反应塔内的石膏浆液的含固量不高于30%。如果石膏浆液中的含固量太高,石膏浆液的粘度增加,反应塔下部设置的搅拌器的功率太高,而且有可能出现难以使非搅拌区域石膏浆液搅动的情况,进而影响石膏浆液的分散均匀程度。

26、上述本发明的一种或多种实施例取得的有益效果如下:

27、(1)开发出了脱硫石膏钙循环、燃煤烟气矿化固碳、副产硫酸铵的工业化技术路线,拓展了脱硫石膏资源化利用的新途径;通过工艺优化,将石膏-氨水-co2反应体系分解为氨水-co2反应体系以及石膏-碳酸氢铵反应体系,不仅确保了脱硫石膏转化为碳酸钙的正向反应、提高碳酸钙纯度,而且有效避免了氨逃逸问题,还可以有效提高氨气和co2的利用率和转化率。

28、(2)氨水吸收烟气co2系统1排出的尾气中含有一定浓度的nh3,为了达标排放,重新返回石膏资源化反应系统2入口,在脱硫同时去除过量的nh3。

- 还没有人留言评论。精彩留言会获得点赞!