一种可降解的纺黏过滤材料及其制备方法

本发明属于非织造,尤其涉及一种可降解的纺黏过滤材料及其制备方法。

背景技术:

1、

2、现有常见的过滤材料及其制备方法:

3、现有技术中公开了一种采用静电纺丝与熔喷纺丝相结合的方法制备具有梯度纤维直径的复合无纺布层,同时在熔喷材料中添加抗静电剂、抗菌剂,以及在静电纺丝液中添加抗菌剂,其使用工艺为静电纺丝和熔喷纺丝工艺,但该方法制备所得复合无纺布过滤阻力较高。还有将多层纤维网层叠后,依次经过针刺加固处理、烘焙处理、电晕驻极处理制成多层纺熔驻极过滤材料。但其滤料的纤维为单组分纤维,且采用的材料均为不可降解材料,过度使用不利于环境保护。

技术实现思路

1、为解决上述技术问题,本发明提供了一种可降解的纺黏过滤材料及其制备方法。本发明的过滤材料包括三层纤维直径大小不一的纤维网;纤维网中的纤维为皮芯型复合纤维。通过双螺杆造粒技术得到改性pbat和改性二氧化碳基聚氨酯,再分别与常规pbat颗粒和二氧化碳基聚氨酯颗粒混合,经过双组分纺黏工艺,得到三层纤维网。将三层纤维直径不一的纤维网自上而下依次排列,进行热黏合加固,再对其进行电晕驻极处理,得到可降解的纺黏过滤材料。本发明所述滤料不仅具有较好的过滤和抗菌性能,而且均采用可降解材料,避免不可降解物质对环境造成污染,一定程度上保护了环境。

2、本发明是通过以下技术方案实现的:

3、本发明第一个目的是提供一种可降解的纺黏过滤材料,所述纺黏过滤材料从上到下依次包括上层纤维网、中层纤维网和下层纤维网;所述上层纤维网中纤维的直径为16μm~19μm;中层纤维网中纤维的直径为12μm~15μm;所述下层纤维网中纤维的直径为9μm~11μm。

4、在本发明的一个实施例中,所述上、中、下三层纤维网的克重分别为25g/m2~35g/m2、30g/m2~40g/m2、40g/m2~60g/m2。

5、在本发明的一个实施例中,所述纤维为皮芯型复合纤维;所述纤维的皮层为改性二氧化碳基聚氨酯与二氧化碳基聚氨酯的混合物;所述纤维的芯层为改性聚己二酸对苯二甲酸丁二醇酯与聚己二酸对苯二甲酸丁二醇酯的混合物。

6、在本发明的一个实施例中,所述改性二氧化碳基聚氨酯通过以下方法制备得到:

7、将抗菌颗粒与二氧化碳基聚氨酯混合,双螺杆挤出机加热熔融,冷却干燥后得到所述改性二氧化碳基聚氨酯;所述抗菌颗粒选自纳米氧化锌。

8、在本发明的一个实施例中,所述抗菌颗粒与二氧化碳基聚氨酯的质量比为3~4:15~16。

9、在本发明的一个实施例中,所述改性聚己二酸对苯二甲酸丁二醇酯通过以下方法制备得到:

10、将增能助剂与聚己二酸对苯二甲酸丁二醇酯混合,计量、双螺杆挤出机加热熔融,冷却干燥后得到所述改性聚己二酸对苯二甲酸丁二醇酯;所述增能助剂为硬脂酸钙、硬脂酸镁与氮化硅的混合物;所述硬脂酸钙、硬脂酸镁与氮化硅的质量百分比分别为40%~50%、30%~40%与10%~30%。

11、在本发明的一个实施例中,所述增能助剂与聚己二酸对苯二甲酸丁二醇酯的质量比为2~3:7~8。

12、本发明的第二个目的是提供一种可降解的纺黏过滤材料的制备方法,包括以下步骤:

13、(1)将改性二氧化碳基聚氨酯与二氧化碳基聚氨酯混合,经螺杆挤出机加热熔融、冷却、干燥、切断得到皮层料;将改性聚己二酸对苯二甲酸丁二醇酯与聚己二酸对苯二甲酸丁二醇酯混合,经螺杆挤出机加热熔融、冷却、干燥、切断得到芯层料;

14、(2)将所述步骤(1)所得皮层料与芯层料在纺丝组件中通过喷丝孔挤出,经侧吹风冷却和调节牵伸时气流的初始速度,进而分丝后形成不同直径的纤维,分别铺设到多孔传输带上得到上层纤维网、中层纤维网和下层纤维网;

15、(3)将步骤(2)所得上层纤维网、中层纤维网和下层纤维网自上而下排列,通过热黏合加固,固结成布,进行电晕驻极,得到所述可降解的纺黏过滤材料。

16、在本发明的一个实施例中,步骤(2)中,将皮层料加入料斗1,经过螺杆挤出机1加热熔融、过滤器1过滤杂质、计量泵1计量;将芯层料加入料斗2,经过螺杆挤出机2加热熔融、过滤器2过滤杂质、计量泵2计量,二者到达纺丝组件,形成皮芯复合结构的熔体细流,再由侧吹风冷空气冷却、调节气流的初始速度拉伸形成连续长丝后,得到不同直径的纤维,分别随机铺设到多孔传输带上形成上层纤维网、中层纤维网和下层纤维网。

17、在本发明的一个实施例中,步骤(2)中,所述纺丝组件的纺丝速度为2400/min以上,单丝纤度1.6dtex以下。

18、在本发明的一个实施例中,步骤(2)中,所述侧吹风装置为一种左右两端对称的新型侧吹风装置。所述新型侧吹风装置左右两端对称,每端都包括侧吹风箱,两个侧吹风箱体之间形成冷却纤维的空间。其中,侧吹风箱设置有多层多孔板与l形导流板进行分风导流,每层多孔板孔型为蜂窝形设计进行分风整流。

19、在本发明的一个实施例中,步骤(2)中,所述气流的初始速度为70m/s~80m/s时制备得到直径为16μm~19μm的纤维;所述气流初始速度为90m/s~105m/s时制备得到直径为12μm~15μm的纤维;所述气流初始速度为110m/s~120m/s时制备得到直径为9μm~11μm的纤维。

20、在本发明的一个实施例中,步骤(2)中,所述分丝是以静电分丝器作为分丝装置;其中,静电电压为26kv,电流为1ma,放电针板与接地辊之间距离为50mm。

21、在本发明的一个实施例中,步骤(2)中,所述牵伸是以整体式宽狭缝牵伸器作为拉伸装置,狭缝宽度为7mm。

22、在本发明的一个实施例中,步骤(3)中,所述热黏合加固的热轧辊温度为170℃~180℃。

23、在本发明的一个实施例中,所述电晕驻极的放电针尖的材质为钨;所述针尖的密度为900枚/m2~1000枚/m2。

24、在本发明的一个实施例中,步骤(3)中,所述电晕驻极的条件:驻极直流电压为7kv~18kv,驻极时间为50s~90s,驻极距离为15cm~20cm,驻极温度为25℃~35℃。

25、在本发明的一个实施例中,步骤(3)中,将制成的纤维直径不一的上、中、下三层纤维网自上而下依次排列,使用热轧辊进行热黏合加固,固结成布、卷绕成型,最后将其经过导辊、高压电源放电针尖电极、接地金属辊等进行电晕驻极,即得到该可降解的纺黏过滤材料。

26、在本发明的一个实施例中,步骤(3)中,所述热粘合的热轧辊温度为170℃~180℃。

27、在本发明的一个实施例中,所述纤维的皮层添加的抗菌颗粒含量为3%~8%。所述皮层组分的二氧化碳基聚氨酯和抗菌颗粒纳米氧化锌能够产生协同作用。具有很强吸水性的二氧化碳基聚氨酯能够促进纳米氧化锌产生更多的氢氧自由基,而高化学活性的氢氧自由基能与有机物反应,杀死绝大多数的病毒和细菌。皮层组分中两种物质的协同作用大大地增强了该滤料的抗菌功能。

28、在本发明的一个实施例中,所述纤维的芯层添加的增能助剂含量为5%~10%。所述增能助剂中硬脂酸钙、硬脂酸镁、氮化硅的比例为5:3:2。特殊配比的增能助剂的加入改变了聚合物结晶粒径的大小,形成了无数多个小粒径,增大了粒径的总表面积,使电荷聚集在无数多个小粒径的表面,从而增大了电荷的储存空间,明显提高了该纺黏滤料的过滤效率。

29、在本发明的一个实施例中,所述增能助剂占pbat增能母粒的质量比为20%~30%;所述pbat增能母粒占芯层原料的质量比为5%~10%。

30、在本发明的一个实施例中,所述抗菌颗粒占改性二氧化碳基聚氨酯母粒的质量比为15%~20%;所述改性二氧化碳基聚氨酯母粒占皮层原料的质量比为3%~8%。

31、本发明的技术方案具有以下优点:

32、(1)本发明所述的一种可降解的纺黏过滤材料设置上、中、下三层纤维直径不一的纤维网,逐步过滤颗粒物,大大增强了滤料的过滤功能。

33、(2)本发明所述的一种可降解的纺黏过滤材料采用双组分纺黏工艺,其纤维为皮芯型复合纤维,且皮层纤维的二氧化碳基聚氨酯、芯层纤维的pbat均为可降解材料,即该滤料为可降解过滤材料,避免不可降解物质对环境造成污染,一定程度上保护了环境。

34、(3)本发明所述的一种可降解的纺黏过滤材料的纤维为皮芯型复合纤维。其中,皮层组分包括二氧化碳基聚氨酯和抗菌颗粒纳米氧化锌,具有很强吸水性的二氧化碳基聚氨酯能够促进纳米氧化锌产生更多的氢氧自由基,而高化学活性的氢氧自由基能与有机物反应,杀死绝大多数的病毒和细菌。皮层组分中两种物质的协同作用大大地增强了该滤料的抗菌功能。其中,芯层组分添加以硬脂酸钙、硬脂酸镁、氮化硅的混合物为主要成分的增能助剂,特殊配比的增能助剂的加入改变了聚合物结晶粒径的大小,形成了无数多个小粒径,增大了粒径的总表面积,使电荷聚集在无数多个小粒径的表面,从而增大了电荷的储存空间,明显提高了该纺黏滤料的过滤效率及稳定性。同时,材料中储存的高密度静电荷可刺激细菌的蛋白质变性,进一步起到抗菌作用,因此增能助剂与抗菌颗粒纳米氧化锌也可以产生协同作用,大大提高了该滤料的抗菌效率。

35、(4)在该滤料制备的最后,将其经过导辊、高压电源放电针尖电极、接地金属辊等进行电晕驻极,通过所设置的超高电压、超大距离及特殊钨材质的放电针尖,大大提高了该滤料的过滤效率。同时,与抗菌颗粒纳米氧化锌产生协同作用,进一步增强抗菌功能。

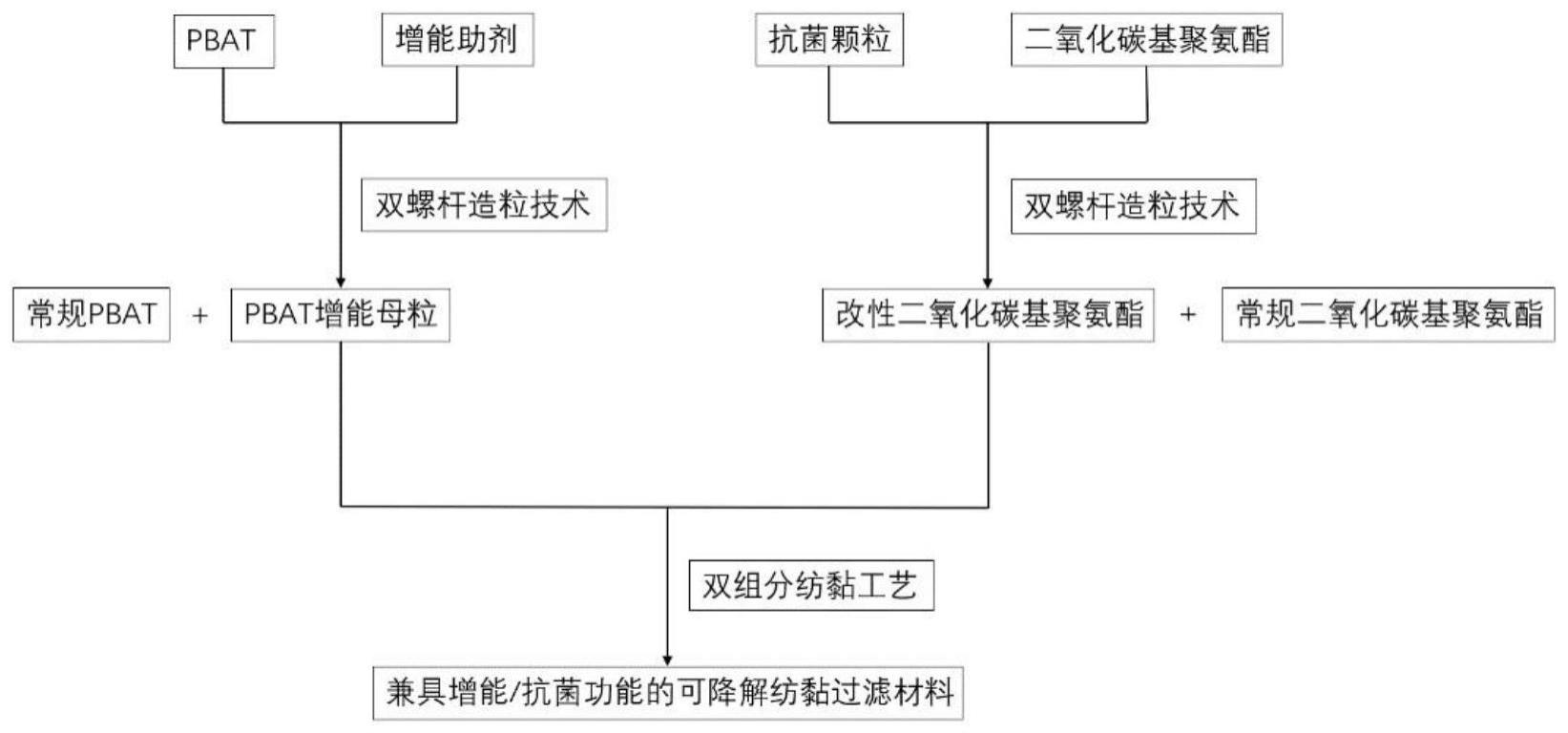

36、(5)本发明提供了一种可降解的纺黏过滤材料,其制备原理图如图1所示,本发明的滤料结合双螺杆造粒技术、皮芯型双组分纺黏工艺、热黏合加固技术和电晕驻极技术制成。由双螺杆造粒技术得到pbat增能母粒、改性二氧化碳基聚氨酯母粒,由皮芯型双组分纺黏工艺得到纤维直径不一的上、中、下三层纤维网,将三层纤维网自上而下依次排列,使用热轧辊进行热黏合加固后,进行电晕驻极,四种工艺缺一不可,共同组合后才可制得该可降解的纺黏过滤材料。

37、(6)该滤料的制备过程中采用一种左右两端对称的新型侧吹风装置,使冷风气流均匀一致、温度一致,极大地减少了断丝、并丝现象,提高纺丝的均匀性和稳定性,有利于生产出更高品质、更高质量的纺黏滤料。此外,以静电分丝器作为分丝装置,明显改善该纺黏滤料产品的均匀度;以整体式宽狭缝牵伸器作为拉伸装置,明显改善纺黏长丝的长度、线密度、强度、伸长率等物理机械性能。

- 还没有人留言评论。精彩留言会获得点赞!