一种固载化双功能催化剂及其在外环路反应工艺中制备环状碳酸酯的方法

本发明属于碳酸酯制备,涉及一种固载化双功能异核双金属配合物催化剂结合外环路工艺制备环状碳酸酯的方法,是一种由环氧烷烃和二氧化碳偶合反应制备环状碳酸酯的方法。

背景技术:

1、二氧化碳(co2)作为地球上的重要碳源,可以通过光合作用被转化为碳水化合物,同时释放出氧气,这是维持生态循环最重要的反应之一。而如今人类日常生活和工业生产中co2的过量排放破坏了自然界的“收支平衡”,使得co2成为导致温室效应的主要气体。因此,co2的减排和化学或物理固定已经成为世界范围内最受关注的战略性研究课题之一。在催化剂作用下,二氧化碳可以与环氧烷烃发生偶合反应制备环状碳酸酯。这些环状碳酸酯作为性能优良的高沸点、高极性有机溶剂,在有机合成、化妆品工业、气体分离、电池电解液及金属萃取等领域有着广泛应用。

2、目前国内外有很多关于通过二氧化碳和环氧烷烃偶合制备环状碳酸酯的专利报道。如采用四烃基季铵盐、季鏻盐、离子液体、分子内含有季铵盐的四齿席夫碱配合等作为催化剂实现环状碳酸酯制备,但普遍存在依赖高温高压的问题。近年来,我们也采用四齿席夫碱铝配合物作为催化剂,在季铵盐或季鏻盐的协同作用下,实现了二氧化碳和环氧烷烃的偶合反应,合成了相应的环状碳酸酯(cn 1416953、cn 1415416和cn 1544431),反应活性较过去大幅提升。另外我们也报道了采用环路喷雾及喷射反应器进行气液相混合过程强化的环状碳酸酯制备方法(cn 110003163、cn 110028483)及异核双金属配合物的双金属体系对环氧烷烃活化、二氧化碳插入的效果显著(cn113321688),在原有高活性双功能催化剂基础上进一步改善气液传质,降低了反应压力使反应可在0.8mpa低压下高效进行,但该高活性催化剂仍面临均相催化剂需要分离等问题,现考虑通过对原有异核双金属催化剂进行烯烃复分解聚合,从而得到固载型双功能催化剂。

技术实现思路

1、本发明主要的目的是提供一种固载化双功能异核双金属配合物催化剂及应用该催化剂结合外环路反应工艺加强气液传质,高效实现二氧化碳和环氧烷烃偶合反应合成环状碳酸酯的方法。

2、本发明的技术方案:

3、一种固载化双功能催化剂,所述的双功能催化剂为高分子负载的异核双金属配合物,结构为:

4、

5、式中:x-为cl-1、br-1、i-1负离子;n和m为正整数。

6、所述的固载化双功能催化剂合成反应式为:

7、

8、所述的固载化双功能催化剂制备步骤为:

9、在惰性气体保护下将原料1溶解于甲苯中,加入与原料1摩尔比为1~1.5:1的三乙胺,搅拌5~10min后,缓慢滴加与原料1摩尔比为0.3~0.5:1的四氯化锡,保温不超过30℃,滴毕保温5~10min,加入与原料1摩尔比为5~7:1的多聚甲醛,升温至80~100℃,反应10~15h;反应结束后,降至室温,过滤除去滤饼,收集滤液,将甲苯蒸出,得粘稠状的中间体1粗品,加入与中间体1粗品质量比为3~5:1的甲醇,降温至-5~0℃,搅拌2~4h使产品析出,过滤干燥得中间体1。

10、在惰性气体保护下将摩尔比为1:1的中间体1和原料2用二氯甲烷溶解,室温下将与中间体1摩尔比为1:1的1,2-环己二胺于1~2h内匀速滴入,滴毕室温反应3~5h,减压蒸馏除去二氯甲烷后进行柱层析提纯得到中间体2。

11、在惰性气体保护下将摩尔比为1:2~3的中间体2与碳酸钾加入到丙酮中,搅拌均匀后,加入与中间体2摩尔比为2~3:1的三乙胺,加热至回流,反应20~24h,减压蒸馏除去丙酮后进行柱层析提纯,得到中间体3。

12、在惰性气体保护下将2-氨基环己醇溶解于四氢呋喃中,加入与2-氨基环己醇摩尔比为1~1.2:1的氢化钠,搅拌20~30min,加入与2-氨基环己醇摩尔比为1:1的2-氯甲基吡啶,加热至回流反应20~25h,减压蒸馏除去四氢呋喃后进行柱层析提纯得到中间体4。

13、在惰性气体保护下将摩尔比为1:1的中间体4与原料2用乙醇溶解,加热至回流,反应8~10h,减压蒸馏除去乙醇后进行柱层析提纯,得到中间体5。

14、在惰性气体保护下将摩尔比为1:1:1的中间体5、中间体3和原料3用二氯甲烷溶解,加入与中间体5摩尔比为1~1.2:1的n,n'-二环己基碳二亚胺,室温反应68~72h,过滤,收集滤饼,进行柱层析提纯,得到中间体6。

15、在惰性气体保护下将中间体6溶解于氯仿中,室温下2~3h内匀速加入与中间体6摩尔比为1:1的二乙基氯化铝,加毕后继续反应2~3h,减压蒸馏除去氯仿后进行柱层析提纯,得到中间体7。

16、在惰性气体保护下将中间体7溶解于氯仿中,室温下2~3h内匀速加入与中间体7摩尔比为1:1的甲基氯化锌,加毕后继续反应2~3h,减压蒸馏除去氯仿后进行柱层析提纯,得到中间体8。

17、在惰性气体保护下将摩尔比为n:m的中间体8与降冰片烯于甲苯中溶解,加入与中间体8摩尔比为1:200~500的偶氮二异丁腈,升温至60~80℃,反应6~8h,减压蒸馏除去溶剂得到固载化双功能催化剂。

18、所述的一种固载化双功能催化剂在外环路反应工艺中制备环状碳酸酯的方法,采用外环路反应器,利用固载化双功能催化剂,在0.4~3.0mpa的反应压力和50~150℃的反应温度下,二氧化碳和环氧烷烃为原料进行偶合反应制备。

19、反应工艺可分为间歇法和连续法。

20、间歇法反应工艺为:在外环路反应器中装填固载化双功能催化剂,加入一定量环状碳酸酯作为起始循环物料;通过换热器将起始物料加热至反应温度,通入二氧化碳至反应体系压力为反应压力;预准备结束,向外环路反应器中通入环氧烷烃和二氧化碳进行反应,并保持反应压力;环氧烷烃加料结束后,继续反应至环氧烷烃全部消耗,然后降温排压将物料转移至闪蒸罐中,脱除二氧化碳得到环状碳酸酯;外环路反应器空出后可进行下一釜反应。

21、连续法反应工艺为:

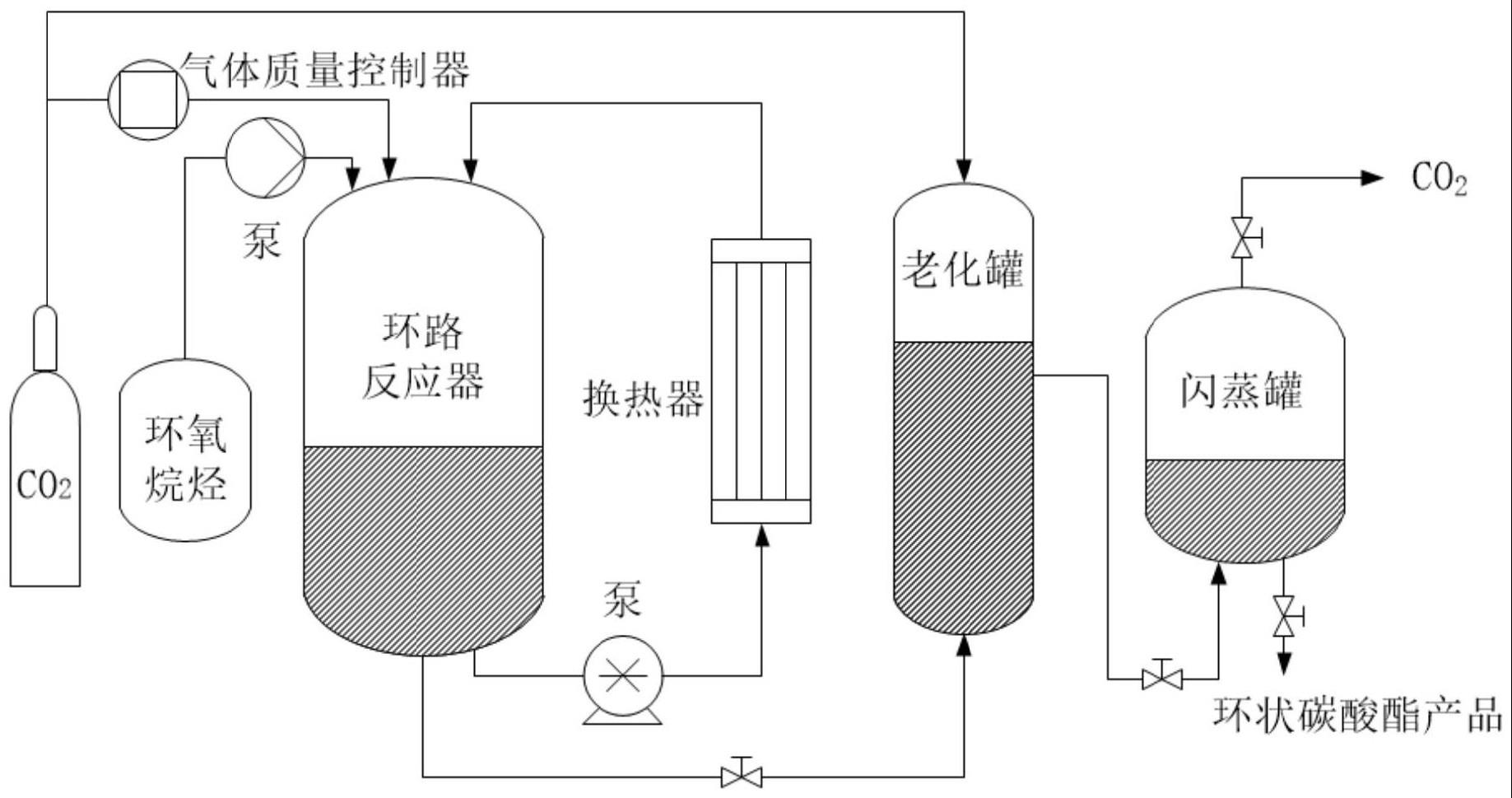

22、在外环路反应器及老化罐中装填固载化双功能催化剂,在外环路反应器中加入环状碳酸酯作为起始循环物料;通过换热器将起始物料加热至反应温度,通入二氧化碳至反应体系压力为反应压力;再向外环路反应器中持续通入环氧烷烃和二氧化碳,加料的同时,将外环路反应器的反应物料部分转移至老化罐中,老化罐中液体物料经排料管、背压阀排出,形成液封;通过二氧化碳调整外环路反应器与老化罐压力不变,老化后物料持续输出至闪蒸罐中排出二氧化碳,得到环状碳酸酯;全部过程中需控制外环路反应器、老化罐、闪蒸罐中物料进出平衡,维持持续进料反应、出料收集的平稳状态。

23、所述的环状碳酸酯反应工艺,反应压力优选0.6~1.2mpa,反应温度优选80~120℃。

24、所述的环氧烷烃与催化剂质量比值为10~0.1g/g·h-1。

25、所述的环氧烷烃为环氧丙烷、环氧乙烷、环氧氯丙烷、氧化苯乙烯、苯基缩水甘油醚或环氧环己烷。

26、所述的外环路反应器包括喷雾或喷射反应器。

27、所述的固载催化剂装填方式为料包、环路填充、反应器空间填充或分散等。

28、本发明的有益效果:

29、(1)外环路反应工艺能有效强化气液固多相混合传质,提升反应效率。

30、(2)固载化双功能异核双金属催化剂在保证高活性催化下避免了催化剂与反应产品的分离,减少蒸馏能耗。

31、(3)反应可在较低的二氧化碳压力、温和的反应温度下进行。

32、(4)提供了一种可持续稳定连续化运行的方式。

33、(5)解决了现有技术中反应程度低的问题,具有很好的工业应用价值。

- 还没有人留言评论。精彩留言会获得点赞!