一种陶瓷纤维催化滤管的生产工艺的制作方法

本发明涉及陶瓷纤维催化滤管,具体涉及一种陶瓷纤维催化滤管的生产工艺。

背景技术:

1、随着大气污染物治理技术的创新,对三大传统大气污染物治理主要依靠的技术为高温脱硝-脱硫-低温除尘,虽然该技术能实现限排标准,但存在工艺设计复杂、占地面积大、能耗损失大和受化学腐蚀严重等问题,所以一种陶瓷纤维催化滤管应运而生,并且,陶瓷纤维催化滤管除尘效率佳、强度高、耐高温和冲击、抗腐蚀性能强、再生效果佳和使用寿命长等特点,使其广泛应用;

2、但是,现有的陶瓷纤维催化滤管的生产工艺较为繁琐,部分步骤进行多次高温烘烤,极大的增加了生产时长,并且增加了生产耗能,导致成本过高,同时,由于其较多的工艺步骤,使其在生产过程的搬运次数增加,导致其良品率一直处于一个较低的水平。

技术实现思路

1、本发明的目的在于提供一种陶瓷纤维催化滤管的生产工艺,以解决上述背景中技术问题。

2、本发明的目的可以通过以下技术方案实现:

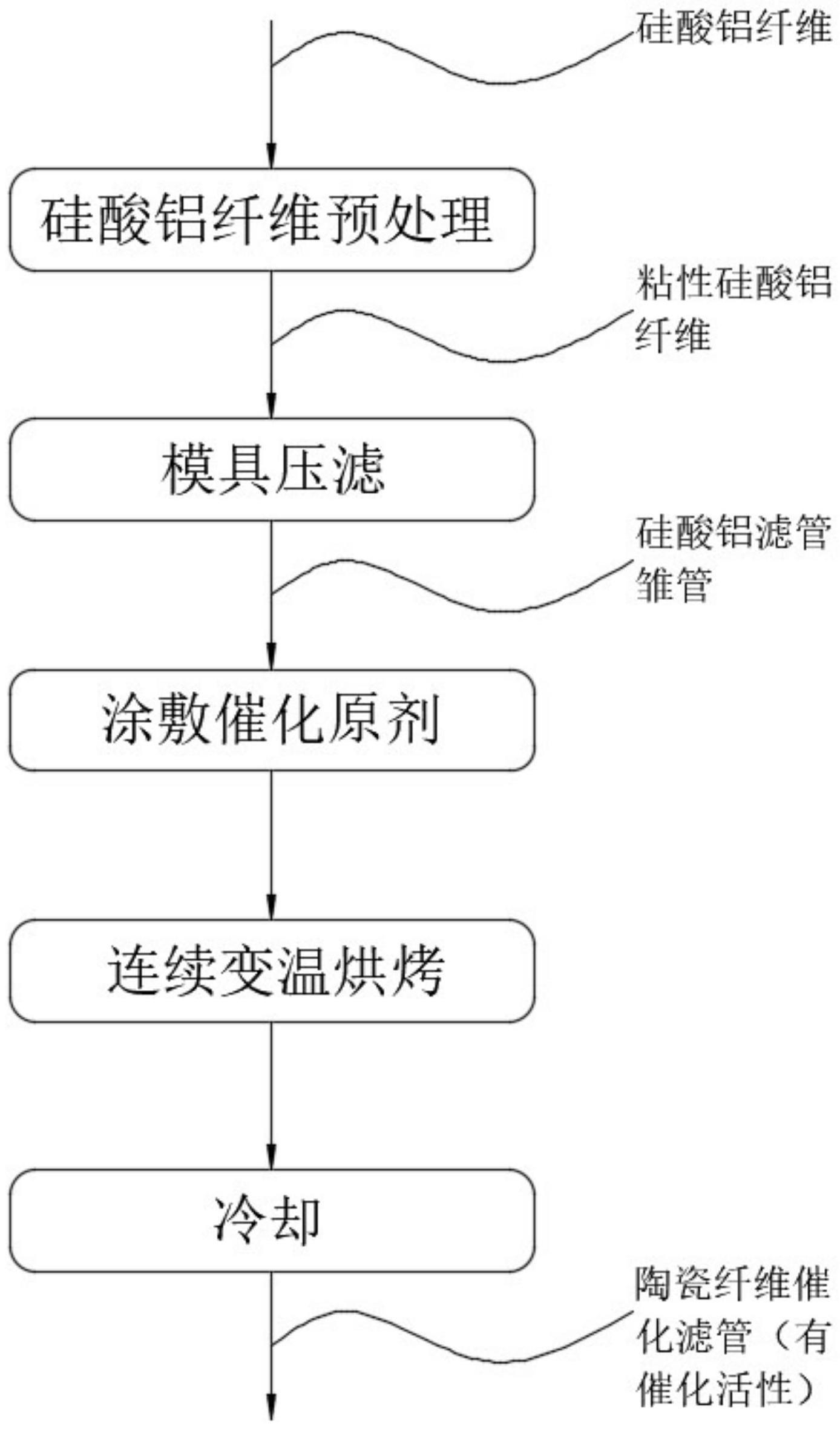

3、一种陶瓷纤维催化滤管的生产工艺,该生产工艺的具体步骤为:

4、步骤一:硅酸铝纤维预处理:

5、将硅酸铝纤维置于淋洗装置内并经过无机碱液进行淋洗,得到粘性硅酸铝纤维;

6、步骤二:模具压滤:

7、将粘性硅酸铝纤维加入至螺杆挤出机的料斗内,启动螺杆挤出机,然后将挤出的管坯通过牵引机牵引至真空定型机内进行冷却定型,得到硅酸铝滤管雏管;

8、步骤三:涂敷催化原剂:

9、将冷却完成之后的硅酸铝滤管雏管置于涂敷机内,经过高压喷枪将催化原剂喷射涂敷于硅酸铝滤管雏管的外表面;

10、步骤四:连续变温烘烤:

11、将涂敷有催化原剂的硅酸铝滤管雏管置于烘烤炉内进行连续高温烘烤15h;

12、步骤五:冷却:

13、将烘烤完成的硅酸铝滤管雏管通过吊运装置移送至冷却架上冷却至室温,即得到具有催化活性的陶瓷纤维催化滤管。

14、作为本发明进一步的方案:所述无机碱液采用氢氧化钠与磷酸二氢铝溶液按照3:1的比例调制,同时加入调和剂。

15、作为本发明进一步的方案:所述氢氧化钠溶液的浓度为10%,所述磷酸二氢铝溶液的浓度为40%。

16、作为本发明进一步的方案:所述调和剂是浓度为15%的氧化镁碱性溶液。

17、作为本发明进一步的方案:所述催化原剂是水合五氧化二钒与二氧化钛溶液中的一种,所述催化原剂在涂覆时的温度为80℃。

18、作为本发明进一步的方案:所述步骤四中的烘烤过程为:先在650℃的温度下烘烤3h,然后在500℃的温度下烘烤1h,最后在200℃的温度下烘烤11h。

19、本发明的有益效果:

20、(1)本发明中,将现有工艺中的“600℃烘烤冷却、常温涂敷催化原剂、400℃烘烤冷却、150℃烘烤冷却调整为“常温涂敷85℃的催化原剂、650℃、500℃和200℃连续高温烘烤”并通过plc自动化调节加热温度,有效的节省了工艺步骤,提高了生产效率,在不计算冷却耗时的情况下,将原有的高温烘烤总时间“27h”优化为“15h”,极大降低了硅酸铝滤管雏管在工艺流程中的加工时间,同时节省了烘烤炉的燃气耗能,节省了生产成本;在减少工艺步骤的同时,减少了陶瓷纤维催化滤管在生产加工过程中的搬运次数,避免陶瓷纤维催化滤管在搬运过程中出现的夹持、固定和吊运的次数,有效减少了陶瓷纤维催化滤管表面摩擦磨损,减少了不合格的产品出现,提高了陶瓷纤维催化滤管的良品率。

21、(2)本发明中,淋洗用的无机碱液采用氢氧化钠与磷酸二氢铝溶液按照3:1的比例调制,同时加入调和剂氧化镁碱性溶液,其中,氢氧化钠溶液的浓度为10%,磷酸二氢铝溶液的浓度为40%,将原本的硅酸铝纤维“预处理和再处理”中的碱液和无机粘结剂进行调制,即将碱液和无机粘结剂在浓度为15%的氧化镁溶液的调和下,使得原本两步工艺转变为一步工艺,减少了加工时间,降低了加工步骤,同时节省了工艺过程中的人工成本,而无机碱液在淋洗的过程中还可以进行循环使用,也节省了材料;

22、(3)本发明中,将冷却完成之后的硅酸铝滤管雏管置于涂敷机内,经过高压喷枪将催化原剂水合五氧化二钒与二氧化钛溶液喷射涂敷于硅酸铝滤管雏管的外表面;催化原剂在涂敷机内加热至80℃,然后通过涂敷机采用高压喷射涂覆的方式,比人工涂敷更加均匀,同时高压喷射涂覆的方式,可以将表面的催化剂的催化效率提升30%。

技术特征:

1.一种陶瓷纤维催化滤管的生产工艺,其特征在于,该生产工艺的具体步骤为:

2.根据权利要求1所述的一种陶瓷纤维催化滤管的生产工艺,其特征在于,所述无机碱液采用氢氧化钠与磷酸二氢铝溶液按照3:1的比例调制,同时加入调和剂。

3.根据权利要求2所述的一种陶瓷纤维催化滤管的生产工艺,其特征在于,所述氢氧化钠溶液的浓度为10%,所述磷酸二氢铝溶液的浓度为40%。

4.根据权利要求2所述的一种陶瓷纤维催化滤管的生产工艺,其特征在于,所述调和剂是浓度为15%的氧化镁碱性溶液。

5.根据权利要求1所述的一种陶瓷纤维催化滤管的生产工艺,其特征在于,所述催化原剂是水合五氧化二钒与二氧化钛溶液中的一种,所述催化原剂在涂覆时的温度为80℃。

6.根据权利要求1所述的一种陶瓷纤维催化滤管的生产工艺,其特征在于,所述步骤四中的烘烤过程为:先在650℃的温度下烘烤3h,然后在500℃的温度下烘烤1h,最后在200℃的温度下烘烤11h。

技术总结

本发明公开了一种陶瓷纤维催化滤管的生产工艺,该生产工艺的具体步骤为:硅酸铝纤维预处理、模具压滤、涂敷催化原剂、连续变温烘烤和冷却,将现有工艺中的“600℃烘烤冷却、常温涂敷催化原剂、400℃烘烤冷却、150℃烘烤冷却调整为“常温涂敷85℃的催化原剂、650℃、500℃和200℃连续高温烘烤”并通过PLC自动化调节加热温度,有效的节省了工艺步骤,提高了生产效率,在不计算冷却耗时的情况下,将原有的高温烘烤总时间“27h”优化为“15h”,极大降低了硅酸铝滤管雏管在工艺流程中的加工时间,同时节省了烘烤炉的燃气耗能,节省了生产成本。

技术研发人员:孙正庭,孟德军,孟祥民,张矿,王魁,项泽顺,李琦

受保护的技术使用者:安徽紫朔环境工程技术有限公司

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!