一种带多级烟气冷却系统的全油回收工艺

本发明涉及轧机油回收,尤其涉及一种带多级烟气冷却系统的全油回收工艺。

背景技术:

1、公知的,铝加工行业冷轧及箔轧过程中产生的含油烟气主要采用全油回收系统进行收集、处理并回用。该系统是针对铝板、带、箔轧制过程中产生的含油烟气而设计的一种节能、降耗、减排设备。其工作原理是利用洗油(吸收剂)和轧制油(被吸收对象)良好的互溶性及在相同温度和压力下的饱和蒸汽压的差异对烟气中的轧制油进行吸收,再利用洗油和轧制油的馏程差对含轧制油的洗油进行真空解析——即实现将这两种油品分离,从而达到轧制油回收与油雾浓度达标排放的目的,回收后的轧制油可直接返回轧制油循环系统进行使用,可节约新轧制油使用量约40%以上;

2、然而现有的油雾回收系统在炎热天气下的使用情况并不理想,由于炎热天气车间温度高,使得轧机产生的油雾温度更高,吸收轧制油所用的洗油温度更高,导致油雾在吸收塔内的吸收量少,使得油雾回收系统在炎热天气下,轧制油的回收量达不到理想效果,轧机的用油成本增加;

3、现有技术中公开了公开号为cn217887027u的一种轧机油雾多级回收系统,其主要是通过第一盘管和第二盘管降低冷却塔内的温度,通过第二冷却器和油雾冷却器降低洗油和油雾进入吸收塔前的温度,从而降低吸收塔内整体的温度,保证在炎热天气下,吸收塔对轧制油的吸收量达到理想回油量;

4、上述技术方案虽然依靠油雾冷却器对油雾进行提前冷却降温,然而油雾冷却器结构较为简单,不仅油雾的降温效果达不到提高吸收塔吸收油雾的合理温度,而且无法对油雾的温度进行实时的降温监测,导致能耗较高,另外,由于轧机排出的高温油雾内含有大量的大颗粒油雾分子,在油雾输送过程中,油雾分子会黏附在风管内壁上,尤其在通过油雾冷却器冷却后,更会凝结大量的油雾落入风管内,不仅污染了风管,而且严重影响了后期轧制油的回收效率。

技术实现思路

1、为了克服背景技术中的不足,本发明公开了一种带多级烟气冷却系统的全油回收工艺,本发明通过在全油回收系统之前设置烟气冷却系统,在对烟气内进行油液分离回收前能够对高温烟气进行冷却降温,从而大大提高后续全油回收系统对烟气的吸收加工效果,轧制油回收量显著提高的同时,也减少了全油回收系统内含水量的负荷,更大程度的实现了节能降耗。

2、为实现上述目的,本发明采用如下技术方案:

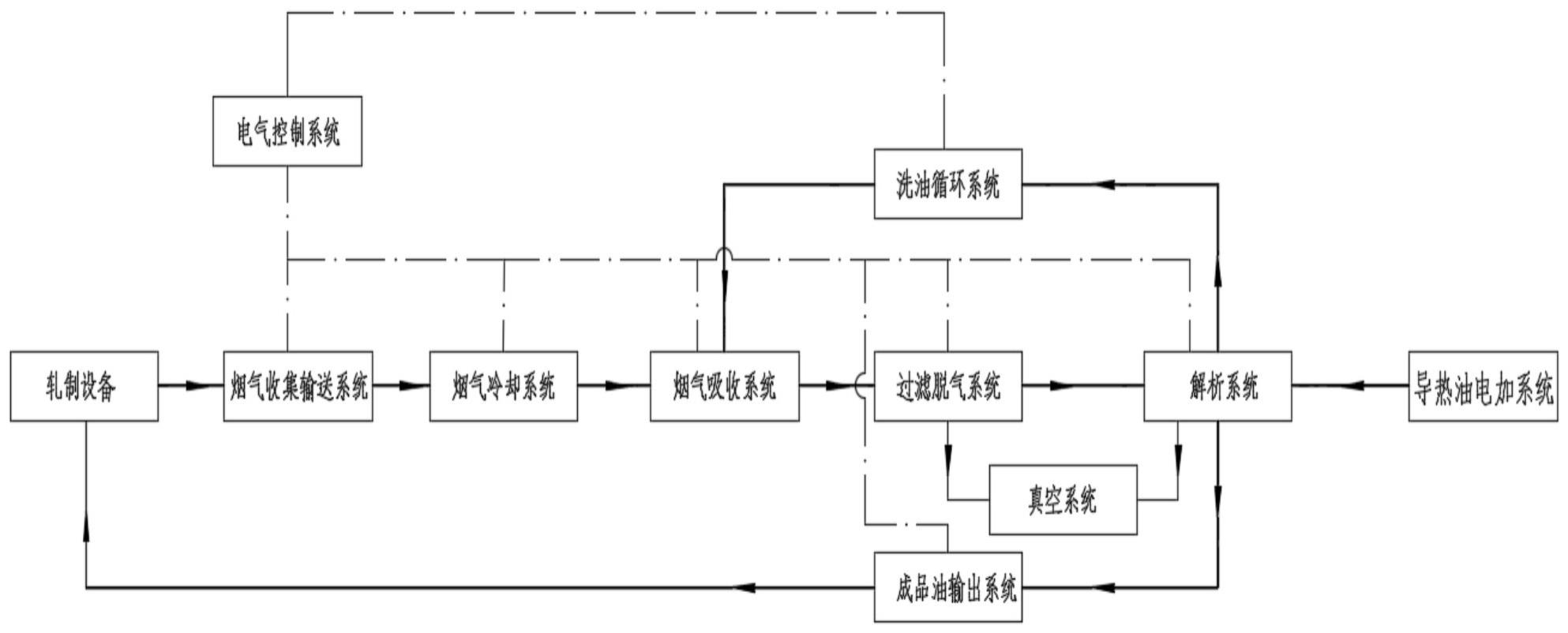

3、一种带多级烟气冷却系统的全油回收工艺,包括烟气收集输送系统、烟气冷却系统、烟气吸收系统、过滤脱气系统、解析系统、洗油循环系统、冷却水循环系统和成品油输送系统,其具体操作工艺如下:

4、s1:烟气输送冷却

5、烟气收集输送系统内设有用于对烟气进行冷却降温处理的烟气冷却系统,烟气冷却系统包括一级冷却系统和二级冷却系统,一级冷却系统和二级冷却系统沿烟气流向依次设置,烟气收集输送系统内还设有用于对高温烟气中冷凝沉降的轧制油进行收集的轧制油收集系统;

6、轧机排放的高温烟气经由烟气收集输送系统吸收输送,烟气收集输送系统在输送烟气过程中,一级冷却系统和二级冷却系统依次对烟气进行冷却降温处理,冷却后的烟气输送至烟气吸收系统,冷却后冷凝沉降下的轧制油被轧制油收集系统进行收集;

7、s2:烟气吸收

8、冷却降温后的烟气进入烟气吸收系统内的吸收塔中,与吸收塔内的吸收有进行气液交换,净化后满足排放标准的烟气排入大气,被洗油吸收液化后的混合油进入过滤脱气系统;

9、s3:过滤脱气

10、被洗油吸收液化后的轧制油通过吸收泵输送至过滤脱气系统内的脱气塔,排出混合油中的空气、水分等轻组分物质,过滤脱气后的混合油进入解析系统;

11、s4:真空高温分馏

12、过滤脱气后的混合油进入解析系统内的解吸塔内,在解吸塔内的真空、高温环境下对混合油进行分馏形成轧制油蒸汽和洗油蒸汽;

13、s5:冷凝处理;

14、分馏出的轧制油蒸汽和洗油蒸汽经由冷却水循环系统冷却冷凝形成轧制油和洗油;

15、s6:油水输送

16、冷凝后的轧制油经由成品油输送系统输送至轧制设备重新利用,冷凝后的洗油经由洗油循环系统输送至烟气吸收系统再利用。

17、进一步的,一级冷却系统将烟气冷却降温至30±5℃,二级冷却系统再将一级冷却系统冷却后的烟气冷却降温至20±5℃。

18、进一步的,烟气收集输送系统包括与轧机排烟罩相连接的风管,以及风机,风管是由入风管、纵向风管和横向风管组成的一体式结构,入风管的一端与轧机排烟罩相连接,入风管的另一端与纵向风管下端一侧相切连接,烟气经由入风管进入纵向风管并在纵向风管内呈螺旋上升,一级冷却系统包括冷凝盘管,冷凝盘管设置在纵向风管外壁,纵向风管上端与横向风管端部相连接,二级冷却系统包括板式冷凝器,板式冷凝器设置在横向风管内且与横向风管内壁配合形成横向的s形流道。

19、进一步的,烟气冷却系统还包括设置在冷凝盘管前部、用于监测烟气冷却前温度的前部温度计;设置在冷凝盘管后部、用于监测一级冷却后烟气温度的中部温度计;设置在板式冷凝器后部、用于监测二级冷却后烟气温度的后部温度计。

20、进一步的,烟气冷却系统还包括用于对冷凝盘管和板式冷凝器内冷凝水进行流量调控的调控系统,调控系统包括手动调节阀、压力表、电动三通调节阀和电气控制系统,冷凝盘管的冷凝管进水口、冷凝管出水口和板式冷凝器的板式冷凝器出水口均设有手动调节阀和压力表,板式冷凝器的板式冷凝器进水口上设有电动三通调节阀和压力表,电气控制系统根据烟气温度和烟气流量设定程序精确控制电动三通调节阀的开启程度。

21、进一步的,调控系统还包括用于监控风管内烟气流量的烟气传感器,电气控制系统根据烟气传感器监测的烟气流量对电动三通调节阀进行调控。

22、进一步的,轧制油收集系统包括设置在纵向风管下端的收集槽a,以及设置在横向风管下部的收集槽b,收集槽a和收集槽b均为倒锥形结构。

23、进一步的,收集槽a和收集槽b下部均设有收集槽出口,收集槽出口上设有油封,收集槽a和收集槽b均通过收集槽出口与烟气吸收系统相连接。

24、进一步的,还包括s7,油污清理

25、横向风管内设有用于对纵向风管内壁和板式冷凝器上粘附的油污进行清理的油污清理机构;

26、轧制油回收完毕后,利用油污清理机构朝向纵向风管和板式冷凝器喷洒油污清洁剂进行冲洗。

27、进一步的,油污清理系统包括清理液输送管、单向阀和喷头,横向风管上部设有与横向风管相平行的清理液输送管,清理液输送管上设有多个密封贯穿至横向风管内部、且分别与纵向风管和板式冷凝器相对应的单向阀,单向阀端部设有喷头。

28、与现有技术相比,本发明的有益效果是:通过烟气冷却系统内设置一级冷却系统和二级冷却系统,采用多级冷却降温的方式,能够实现对高温烟气进行高效稳定的冷却降温处理,为后续轧制油的高效回收提供有力支持;

29、通过在纵向风管外壁设置冷凝盘管,不仅实现对纵向风管内烟气的冷却降温处理,而且便于了黏附在纵向风管内壁上的轧制油滑落;

30、通过设置相切配合的入风管和纵向风管,烟气在进行纵向风管时能够沿纵向风管内壁呈螺旋上升,使得烟气能够充分与纵向风管内壁接触,为高温烟气的冷却提供有力支持;

31、通过在横向风管内设置板式冷凝器,使得烟气在横向风管内沿横向的s型流道流动,有效延长了烟气在横向风管内流动的时间,提高烟气与板式冷凝器的接触效果,从而为烟气的降温冷却提供有力支持;

32、通过设置多个温度计,可实现对烟气的温度进行实时监测,从而根据温度对一级冷却器和二级冷却器进行实时调控,为烟气的高效冷却提供有力保障;

33、通过设置油污清理系统,可实现对风管内壁以及板式冷凝器进行便捷高效的冲刷清理;

34、本发明通过在全油回收系统之前设置烟气冷却系统,在对烟气内进行油液分离回收前能够对高温烟气进行冷却降温,从而大大提高后续全油回收系统对烟气的吸收加工效果,轧制油回收量显著提高的同时,也减少了全油回收系统内含水量的负荷,更大程度的实现了节能降耗。

- 还没有人留言评论。精彩留言会获得点赞!