宽负载压缩热再生干燥器系统及其控制方法与流程

本技术涉及压缩热再生干燥器,特别是一种涉及宽负载压缩热再生干燥器系统及其控制方法。

背景技术:

1、压缩热再生式干燥器是一种利用压缩机排出的高温湿热压缩空气来加热再生吸附剂的干燥器。典型零气耗压缩热再生式干燥器工艺流程如下:

2、加热阶段:高温、未饱和的湿空气由压缩机排出后,直接通过空气干燥器的进口进入干燥器的一塔对其塔内吸附剂进行加热,然后依次进入后部冷却器降温,进入气水分离器脱除液态的水分,再进入干燥机的另一塔进行吸附干燥,经过干燥处理的压缩空气由空气干燥器出口排出。

3、冷吹阶段:加热阶段完成后,高温未饱和的湿空气直接进入后部冷却器被冷却,再经过气水分离脱除液态的水分后进入高温的塔体进行100%低温湿气冷吹,冷吹排气又经过另外一组后部冷却器和汽水分离降温、除水后,最后进入吸附塔干燥,并由空气干燥器出口排出。

4、冷吹结束后,双塔切换,干燥机进行另外一塔的再生过程。

5、一方面,采用上述典型工艺流程,压缩热能仅可在压缩热再生干燥器加热阶段得到部分利用,而采用双塔结构加热时间约占设备运行总时间的30~50%,即该流程压缩热能利用时间不足50%;另一方面,三塔循环结构虽在干燥器相关领域已有相关研究和应用,但和压缩热再生工艺进行有机整合,特别是针对宽负载工况的专门设计尚无文献、资料述及。

6、针对上述情况,亟待一种压缩废热利用覆盖整个工作循环各个阶段的新型节能干燥器系统及其控制方法,以解决现有技术存在的问题。

技术实现思路

1、本技术实施例提供了宽负载压缩热再生干燥器系统及其控制方法,针对目前技术存在的压缩热能利用占用运行时间比例较少,且未有三塔结构用于多变负荷压缩热再生机型的专门设计等问题。

2、本发明核心技术主要是根据变工况应用场景,将压缩热再生工艺与三塔循环结构干燥器进行了创新性整合,使来自空压机的湿热压缩空气所携带热量利用到整个干燥器工作循环的各个阶段。

3、第一方面,本技术提供了宽负载压缩热再生干燥器系统,包括:

4、吸附塔a,顶部连接出气端;

5、吸附塔b,顶部连接出气端;

6、吸附塔c,顶部连接出气端;

7、热交换器,分为进气冷却器hr1、再生排气冷却器hr2、冷吹排气冷却器hr4及备用冷冻水换热器hr3,进气冷却器hr1的入口连接进气端,出口连接第一气液分离器ws1的入口,再生排气冷却器hr2的出口连接备用冷冻水换热器hr3的入口,入口连接分别连接再生进气母管和再生排气母管,备用冷冻水换热器hr3的出口连接第二气液分离器ws2的入口,冷吹排气冷却器hr4的出口连接吸附进气母管,入口连接冷吹排气母管;

8、电加热器eh,入口连接进气端,出口连接再生进气母管;

9、气液分离器,分为第一气液分离器ws1和第二气液分离器ws2,第一气液分离器ws1的出口、第二气液分离器ws2的出口均连接冷吹进气母管;

10、程控阀,分别设于每个吸附塔的各压缩空气出入口、第一气液分离器ws1和冷吹进气母管之间、电加热器eh和进气端之间、冷吹进气母管和吸附进气母管之间以及再生排气冷却器hr2的入口;

11、控制系统,与每个程控阀、电加热器eh、每个气液分离器传感器以及每个吸附塔传感器通信连接。

12、进一步地,控制系统为就地plc系统或单元机组dcs。

13、进一步地,每个吸附塔内均按比例装填低热再生硅铝胶和耐水硅铝胶,且其中耐水硅铝胶装填比例不高于30%。

14、进一步地,每个吸附塔、每个热交换器以及每个气液分离器底部冷凝液均通过集中排污装置排出,且该集中排污装置设有连续式液位变送器。

15、进一步地,每个热交换器内表面均覆盖一层耐腐蚀的涂料保护层,涂层厚为80~150μm,且每个热交换器的换热管均采用耐腐蚀不锈钢翅片管。

16、进一步地,每个程控阀均为耐高温气动阀门,并配套定位指示反馈传感器。

17、进一步地,集中排污装置包括内有空腔的主体以及设于主体上的进液口、排水口、液位变送器接口、平衡管接口、防冻加热器接口以及排污口,且主体通过液位变送器接口连接连续式液位变送器,通过平衡管接口连接气液平衡管,通过防冻加热器接口连接防冻加热器,排水口和排污口均设有与控制系统通信连接的电磁阀。

18、进一步地,再生排气冷却器hr2的入口连接有两条支路,一条连接每个吸附塔顶部的再生进气母管,一条连接每个吸附塔底部的再生排气母管,且每条支路均设有一程控阀。

19、第二方面,本技术提供了宽负载压缩热再生干燥器系统控制方法,用于控制上述的宽负载压缩热再生干燥器系统,包括单塔吸附模式和双塔吸附模式;

20、单塔吸附模式包括以下步骤:

21、吸附塔加热再生:通过电加热器eh将由进气端进入的湿热压缩空气升温后,通入吸附塔a进行吸附剂脱附;由吸附塔a排出的压缩空气依次经过再生排气冷却器hr2和备用冷冻水换热器hr3降温后,通过第二气液分离器ws2去除液态水,并进入吸附塔b对塔内吸附剂进行冷吹降温;压缩空气从吸附塔b排出经过冷吹排气冷却器hr4进入吸附塔c吸附水分后,排出至出气端;

22、吸附塔冷吹降温:吸附塔a完成加热再生阶段后,由进气端进入的湿热压缩空气通过电加热器eh将升温后,通入吸附塔c进行吸附剂脱附;由吸附塔c排出的压缩空气依次经过再生排气冷却器hr2和备用冷冻水换热器hr3的降温后,通过第二气液分离器ws2去除液态水,并进入吸附塔a对塔内吸附剂进行冷吹降温;压缩空气从吸附塔a排出经过冷吹排气冷却器hr4进入吸附塔b吸附水分后,排出至出气端;

23、吸附塔待机:吸附塔a完成加热再生、冷吹降温阶段后,由进气端进入的湿热压缩空气通过电加热器eh将升温后,通入吸附塔c进行吸附剂脱附;由吸附塔c排出的压缩空气依次经过再生排气冷却器hr2和备用冷冻水换热器hr3的降温后,通过第二气液分离器ws2去除液态水,并经由待机旁路阀801进入吸附塔b吸附水分后,排出至出气端;

24、吸附塔吸附:吸附塔a完成加热再生、冷吹降温和待机阶段后,通过电加热器eh将由进气端进入的湿热压缩空气升温后,通入吸附塔b进行吸附剂脱附;由吸附塔b排出的压缩空气依次经过再生排气冷却器hr2和备用冷冻水换热器hr3的降温后,通过第二气液分离器ws2去除液态水,并进入吸附塔c对塔内吸附剂进行冷吹降温;压缩空气从吸附塔c排出经过冷吹排气冷却器hr4进入吸附塔a吸附水分后,排出至出气端;

25、双塔吸附模式包括以下步骤:

26、吸附塔加热再生:通过电加热器eh将由进气端进入的湿热压缩空气升温后,通入吸附塔a进行吸附剂脱附;由吸附塔a排出的压缩空气依次经过再生排气冷却器hr2和备用冷冻水换热器hr3降温后,通过第二气液分离器ws2去除液态水,并进入吸附塔b和吸附塔c吸附水分后,排出至出气端;

27、吸附塔冷吹降温:吸附塔a完成加热再生阶段后,由进气端进入的湿热压缩空气通过进气冷却器hr1降温后,经第一气液分离器ws1去除压缩空气中的冷凝水,然后进入吸附塔a对吸附剂进行冷吹降温;压缩空气由吸附塔a排出后经冷吹排气冷却器hr4降温,并进入吸附塔b和吸附塔c吸附水分后,排出至出气端;

28、吸附塔待机:吸附塔a完成加热再生、冷吹降温阶段后,由进气端进入的湿热压缩空气通过处于待机状态的电加热器eh进入再生排气冷却器hr2和处于投用状态的冷冻水换热器hr3逐级降温,再经第二气液分离器ws2去除压缩空气中的冷凝水后,进入吸附塔b和吸附塔c吸附水分,并排出至出气端;

29、吸附塔吸附:吸附塔a完成加热再生、冷吹降温和待机步骤后,塔内吸附剂再次充分具备进行吸附工作的能力;吸附塔a即切换至吸附状态,与吸附塔c共同完成吸附任务;与此同时,吸附塔b进入加热再生阶段。

30、进一步地,还包括在线检修模式,该在线检修模式的具体步骤为:

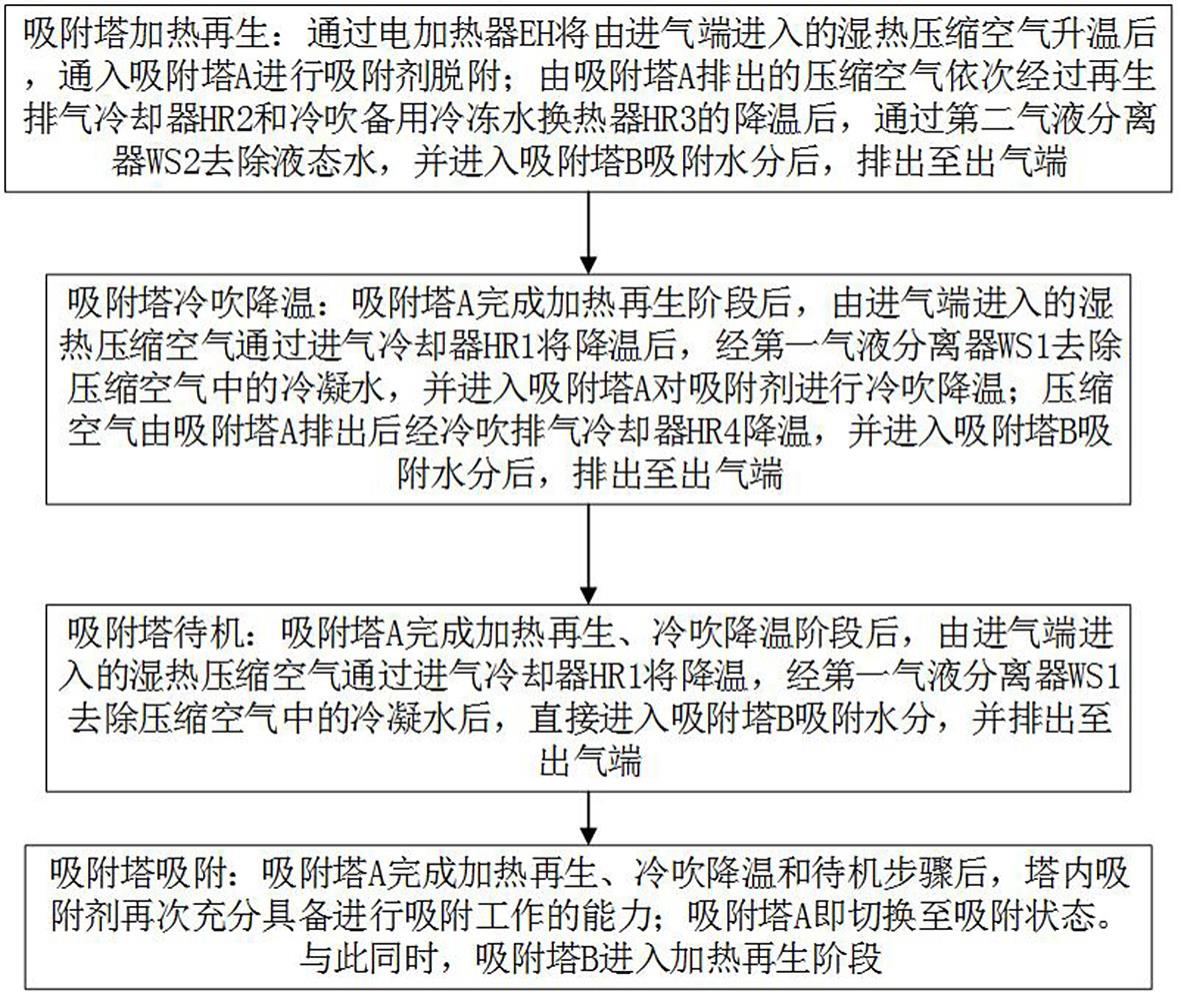

31、吸附塔加热再生:通过电加热器eh将由进气端进入的湿热压缩空气升温后,通入吸附塔a进行吸附剂脱附;由吸附塔a排出的压缩空气依次经过再生排气冷却器hr2和备用冷冻水换热器hr3的降温后,通过第二气液分离器ws2去除液态水,并进入吸附塔b吸附水分后,排出至出气端;

32、吸附塔冷吹降温:吸附塔a完成加热再生阶段后,由进气端进入的湿热压缩空气通过进气冷却器hr1将降温后,经第一气液分离器ws1去除压缩空气中的冷凝水,并进入吸附塔a对吸附剂进行冷吹降温;压缩空气由吸附塔a排出后经冷吹排气冷却器hr4降温,并进入吸附塔b吸附水分后,排出至出气端;

33、吸附塔待机:吸附塔a完成加热再生、冷吹降温阶段后,由进气端进入的湿热压缩空气通过进气冷却器hr1将降温,经第一气液分离器ws1去除压缩空气中的冷凝水后,直接进入吸附塔b吸附水分,并排出至出气端;

34、吸附塔吸附:吸附塔a完成加热再生、冷吹降温和待机步骤后,塔内吸附剂再次充分具备进行吸附工作的能力;吸附塔a即切换至吸附状态。与此同时,吸附塔b进入加热再生阶段。

35、以上在线检修模式所有步骤中,吸附塔c各压缩空气出入口程控阀均处于关闭状态,使吸附塔c有效隔离在压力系统之外。通过设置在吸附塔底部的手动阀门对吸附塔进行泄压后,即可对该塔进行维护或检修。

36、本发明的主要贡献和创新点如下:1、与现有技术相比,本技术默认本系统工作模式(与现有技术一致为单塔吸附)下,正常处理量设定为100%。由于吸附剂再生热量主要来自设备入口高温压缩空气,因此当设备处理量(即入口高温压缩空气量)不足时,吸附剂将得不到有效再生,一般设计值取70%为正常工作状态允许的最低流量值。同时,为避免吸附剂吸附性能差异造成设备出口品质低于设计值,产品设计化过程中,一般吸附剂均留有15%的装填余量。即单塔工作设备最大工作范围为70~115%。而采用双塔工作时,最大工作量为单塔工作时2倍,即230%;即本技术根据具体工况选择单塔吸附模式或双塔吸附模式运行,结合内置智能控制系统,可使干燥器在70~230%负载区间正常运行,适用于负荷波动较大的场合。

37、2、与现有技术相比,本技术将压缩热再生工艺与三塔循环结构干燥器进行了创新性整合,使得压缩废热利用覆盖整个工作循环的各个阶段。

38、本技术的一个或多个实施例的细节在以下附图和描述中提出,以使本技术的其他特征、目的和优点更加简明易懂。

- 还没有人留言评论。精彩留言会获得点赞!