一种涂料研磨机及其使用方法与流程

本技术涉及研磨机,更具体地说,涉及一种涂料研磨机及其使用方法。

背景技术:

1、涂料研磨机可以对涂料的原材料进行研磨,从而得到可以使用的涂料材料进行混合。

2、现有技术公开号为cn206262601u的文献提供一种涂料研磨机,该装置通过研磨棍对原料进行研磨,而涂料的要求精细,仅仅通过研磨棍对其进行研磨,研磨过程过于简单,研磨的效果差,在后期的颜料混合过程中影响颜料的质量及粘度。

3、针对上述中的相关技术中,发明人认为在对涂料原料进行研磨时,需要通过多种研磨方式进行从粗到细的研磨,从而提高了研磨的精细性,从而进一步保证后期混合的效果。

4、鉴于此,我们提出一种涂料研磨机及其使用方法。

技术实现思路

1、为了克服现有技术存在的一系列缺陷,本专利的目的在于针对上述问题,提供一种涂料研磨机,包括:

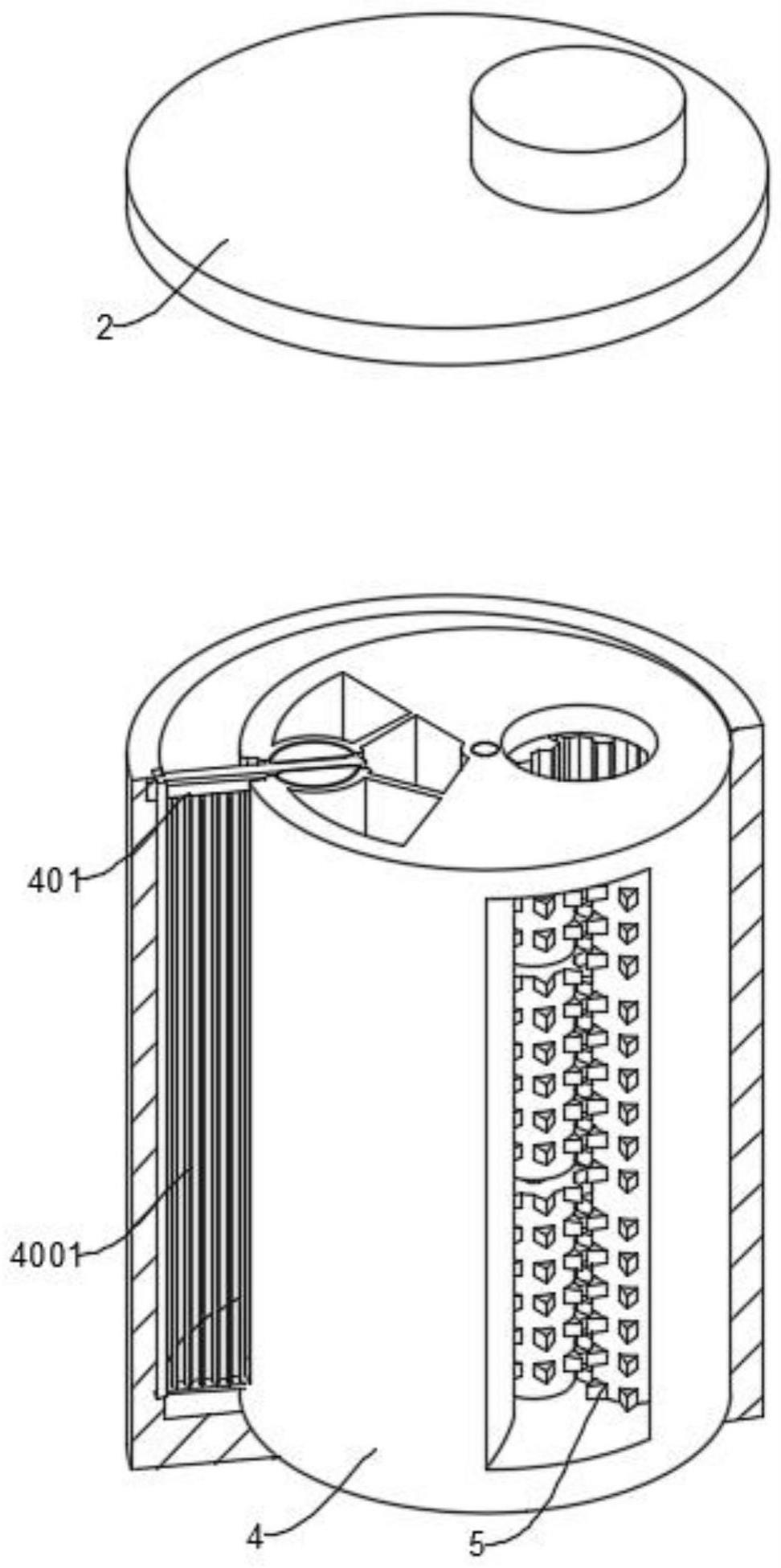

2、研磨箱1;

3、研磨块4,所述研磨块4转动设置于研磨箱1内部,且呈偏心结构设置;

4、粉碎机构5,所述粉碎机构5包括至少一个粉碎轴51,所述粉碎轴51转动设置于所述研磨块4的内部。

5、上述技术方案中,通过研磨块4可以对研磨块4外侧的原料进行反复的挤压研磨,从而可以将原料从一侧被挤压到另一侧并通过破碎区,从而可以通过多种研磨方式,对涂料进行从粗到细的研磨,从而使原料研磨的更加精细,进而保证后期的混合效果。

6、在一种可行方式中,所述研磨箱1顶端通过螺丝固定设置有箱盖2,所述箱盖2顶端设置有进料口3。

7、通过采用上述技术方案,方便对箱盖2进行拆卸,从而对研磨箱1内部进行清理,同时也可以让原料落入到研磨箱1中。

8、在一种可行方式中,所述研磨箱1及研磨块4均呈圆柱形结构设置;

9、所述研磨箱1中部转动设置有转动块a41,所述转动块a41的上端偏心固接有连接轴42;

10、所述连接轴42向上贯穿研磨块4并与研磨块4转动连接设置。

11、通过采用上述技术方案,提高了研磨的效果。

12、在一种可行方式中,所述研磨箱1远离研磨块4的一侧内壁固定设置有限位架401,所述研磨块4靠近限位架401一侧开设有转动槽402,所述转动槽402呈圆柱形结构设置;

13、所述转动槽402内部转动设置有两个呈对称结构设置的转动块b403,所述转动块b403均呈扇形结构设置;

14、所述限位架401远离所述研磨箱1内壁一端延伸并滑动设置于两个转动块b403之间。

15、上述技术方案中,通过限位架401可以对研磨块4进行限位,从而让研磨块4仅进行小幅度摆动,而不是完全的自转。

16、在一种可行方式中,所述限位架401内侧设置有多个呈竖直结构设置的破碎刀4001,所述破碎刀4001两侧均设置有刀刃;

17、所述破碎刀4001呈线性等间距设置。

18、上述技术方案中,破碎刀4001可以对通过此处的原料进行破碎,,以此反复。

19、在一种可行方式中,所述限位架401顶端开设有驱动腔4010,所述驱动腔4010中固定设置有多个连接箱4011,所述连接箱4011内部均转动设置有螺杆4012,所述螺杆4012外壁均啮合连接有摆动齿轮4013,所述摆动齿轮4013的轴与破碎刀4001顶端同轴连接固定;

20、所述驱动腔4010一侧固定设置有第一电机4014,多个所述螺杆4012均套接固定于所述第一电机4014的输出轴。

21、上述技术方案中,通过限位架401上结构的设置,可以根据原料情况的不同,对破碎刀4001的角度进行同步调节,而且可以通过改变角度以改变缝隙的大小,提高了设备的实用性。

22、在一种可行方式中,所述研磨块4内部开设有粉碎槽53,所述粉碎槽53贯穿研磨块4的侧面设置;

23、所述研磨块4顶端开设有入口52,所述入口52设置于粉碎槽53中部且与进料口3相对应;

24、所述粉碎轴51设置有两组,且每组设置有两个;

25、两组所述粉碎轴51分别设置于粉碎槽53的两端开口处。

26、上述技术方案中,通过一侧的粉碎轴51对原料挤压一周后,另一侧的粉碎轴51再次进行挤压处理,从而使得原料可以从一侧到达另一侧,完成从粗到细的研磨过程,不仅减小了设备研磨的压力,延长了使用寿命,而且提高了研磨的效果;而且原料可以通过粉碎槽53在研磨箱1及研磨块4之间形成研磨循环,从而对原料进行反复研磨,提高了研磨的效果。

27、在一种可行方式中,其中一组所述粉碎轴51侧面固定设置有碾压齿501;

28、另一组所述粉碎轴51侧面固定设置有破碎头502。

29、通过采用上述技术方案,通过破碎头502可以对原料进行破碎,在循环后通过碾压齿501进一步研磨。

30、在一种可行方式中,所述研磨块4底端开设有机械槽5001,所述机械槽5001内部转动设置有同步齿轮5002,所述同步齿轮5002对称啮合连接有两个传动齿轮a5003,所述传动齿轮a5003均啮合连接有传动齿轮b5004;

31、所述传动齿轮b5004及传动齿轮a5003分别对应不同的粉碎轴51,并与其同轴固定连接;

32、所述同步齿轮5002外侧同轴固定设置有第二电机5005,所述第二电机5005固定设置于机械槽5001内部。

33、上述技术方案中,通过第二电机5005可以同时带动多个粉碎轴51进行同步转动粉碎,从而使得每个粉碎轴51都有自身的动力进行工作。

34、本技术的目的还在于提供一种涂料研磨机的使用方法,包括以下步骤:

35、通过进料口3将原料放入到粉碎槽53内,接通外界电源;

36、此时,启动第二电机5005带动多个粉碎轴51进行同步转动,此时,破碎头502对原料进行初步处理;

37、同时,通过研磨箱1底面的第三电机带动研磨块4转动,从而使得研磨块4在研磨箱1内部进行小幅度摆动,从而对原料形成碾压同时将其输送到破碎刀4001上进行处理;

38、此时,原料会到达研磨箱1另一个的碾压齿501上进行进一步处理,以此反复;

39、完毕后,通过研磨箱1上的出口,出料即可;

40、当需要调节破碎刀4001的角度时,启动第一电机4014带动螺杆4012转动,从而让破碎刀4001改变切割角度。

41、与现有技术相比,本技术至少具有如下技术效果或优点:

42、1.本技术可以对研磨块外侧的原料进行反复的挤压研磨,从而可以将原料从一侧被挤压到另一侧并通过破碎区,从而可以通过多种研磨方式,对涂料进行从粗到细的研磨,从而使原料研磨的更加精细,进而保证后期的混合效果。

43、2.本技术中,通过一侧的粉碎轴对原料挤压一周后,另一侧的粉碎轴再次进行挤压处理,从而使得原料可以从一侧到达另一侧,完成从粗到细的研磨过程,不仅减小了设备研磨的压力,延长了使用寿命,而且提高了研磨的效果。

- 还没有人留言评论。精彩留言会获得点赞!