一种稀土循环粉碎装置的制作方法

本发明涉及稀土加工,具体是一种稀土循环粉碎装置。

背景技术:

1、稀土是元素周期表中的镧系元素和钪、钇共十七种金属元素的总称。自然界中有250种稀土矿。因为18世纪发现的稀土矿物较少,当时只能用化学法制得少量不溶于水的氧化物,历史上习惯地把这种氧化物称为"土",因而得名稀土。

2、稀土在加工过程中,需要对稀土矿石进行粉碎,但是现有的粉碎设备只能对稀土进行单次破碎处理,无法对破碎后尺寸较大的颗粒进行再次细化粉碎处理,粉碎效果较差。

技术实现思路

1、本发明的目的在于提供一种稀土循环粉碎装置,以解决上述背景技术中提出的问题。

2、为实现上述目的,本发明提供如下技术方案:

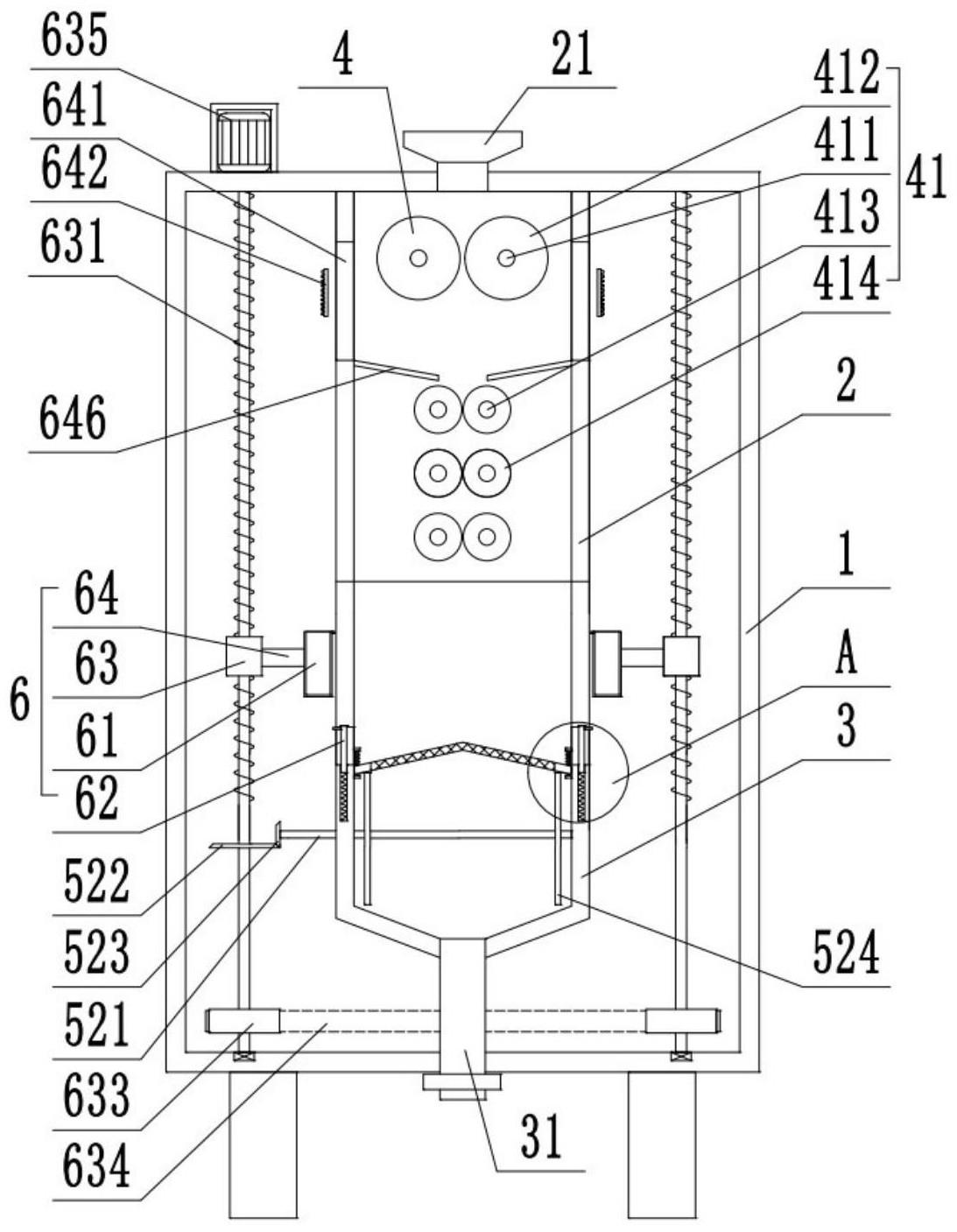

3、一种稀土循环粉碎装置,包括箱体,所述箱体内设置有粉碎腔,所述箱体顶壁设置有与粉碎腔连通的进料漏斗,所述粉碎腔底壁连通有筛选腔,所述筛选腔底端连接有延伸至箱体外侧的排放管,所述箱体设置有粉碎机构,所述粉碎机构包括有研磨组件与传动组件,所述研磨组件位于粉碎腔内,所述传动组件位于箱体侧壁并且与研磨组件相连接,所述传动组件与研磨组件相互配合用以对原料进行粉碎,所述筛选腔内设置有筛选机构,所述筛选机构包括有过滤网板与振动组件,所述过滤网板与筛选腔内壁沿竖直方向滑动连接,所述振动组件位于筛选腔内并且与过滤网板相互配合,所述振动组件用以控制过滤网板在筛选腔内沿竖直方向往复移动,所述箱体内腔设置有循环送料机构,所述循环送料机构包括有盛料筒、自动装料组件、升降组件与自动投料组件,多组所述盛料筒分别位于粉碎腔以及筛选腔两侧,所述自动装料组件位于筛选腔侧壁并且与盛料筒相互配合,所述自动装料组件用以将过滤网板表面经粉碎后的原料转移至盛料筒内,所述自动投料组件位于粉碎腔侧壁并且与盛料筒相互配合,所述自动投料组件用以将盛料筒内的原料倾倒至粉碎腔内,所述升降组件位于箱体内腔并且与盛料筒相互配合,所述升降组件用以控制盛料筒在粉碎腔以及筛选腔两侧沿竖直方向移动。

4、作为本发明进一步的方案:所述研磨组件包括有粉碎腔相对的两内壁共同转动安装的两组相对分布的第一转动杆,所述第一转动杆表面固定安装有破碎辊,所述粉碎腔相对的两内壁共同转动安装有多组位于第一转动杆下方的第二转动杆,多组所述第二转动杆等间距设置为两列,所述第二转动杆表面固定安装有粉碎辊,所述第一转动杆、第二转动杆分别与传动组件相连接。

5、作为本发明进一步的方案:所述传动组件包括有箱体侧壁固定安装的控制箱,所述第一转动杆的一端延伸至控制箱内并且固定安装有第一控制齿盘,两组所述第一控制齿盘相互啮合连接,所述第二转动杆的一端延伸至控制箱内并且固定安装有第二控制齿盘,两列相对分布的第二控制齿盘相互啮合连接,一组所述第一转动杆与一列所述第二转动杆分别固定安装有第一同步齿盘,多组所述第一同步齿盘共同连接有第一同步带,所述控制箱内固定安装有第一电机,所述第一电机的输出轴与第一转动杆相连接。

6、作为本发明进一步的方案:所述自动装料组件包括有筛选腔相对的两侧壁分别开设的进料口,所述进料口底壁向下开设有收纳槽,所述收纳槽内滑动安装有延伸至进料口内的挡板,所述收纳槽内固定安装有与挡板底壁相连接的挤压弹簧,所述挡板侧壁固定安装有延伸至筛选腔外侧的第一卡接板,所述盛料筒侧壁固定安装有与第一卡接板相互配合的第二卡接板。

7、作为本发明进一步的方案:所述升降组件包括有箱体内顶壁与内底壁之间转动安装的两组螺纹杆,两组所述螺纹杆分别位于粉碎腔以及筛选腔两侧,所述螺纹杆表面螺纹连接有滑动板,所述滑动板与箱体内壁滑动连接,所述滑动板与自动投料组件相连接,所述自动投料组件与盛料筒相连接,所述螺纹杆表面固定安装有第二同步齿盘,两组所述第二同步齿盘共同连接有第二同步带,一组所述螺纹杆顶端延伸至箱体外侧并且连接有第二电机。

8、作为本发明进一步的方案:所述自动投料组件包括有粉碎腔相对的两侧壁分别开设的投料口,所述滑动板侧壁固定安装有两组相对分布的横板,两组所述横板共同转动安装有转动柱,所述盛料筒与转动柱固定连接,多组所述盛料筒沿转动柱轴线方向等间距分布,所述转动柱的两端延伸出横板并且固定连接有导向齿盘,所述箱体内壁固定安装有与导向齿盘相互配合的齿条,所述粉碎腔内壁固定安装有位于投料口下方的导料板。

9、作为本发明再进一步的方案:所述振动组件包括有筛选腔相对的两侧壁共同转动安装的位于过滤网板下方的旋转轴,所述旋转轴表面固定安装有与过滤网板相互配合的凸轮,所述螺纹杆表面固定安装有主动斜齿盘,所述旋转轴的一端延伸至筛选腔外侧并且固定安装有与主动斜齿盘啮合连接的从动斜齿盘。

10、与现有技术相比,本发明的有益效果是:通过设置由盛料筒、自动装料组件、升降组件、自动投料组件组成的循环送料机构与粉碎机构相互配合,可以对稀土原料进行循环粉碎处理,有效提高稀土的粉碎效果,解决了现有的粉碎设备只能对稀土进行单次破碎处理,无法对破碎后尺寸较大的颗粒进行再次细化粉碎处理,粉碎效果较差的问题。

技术特征:

1.一种稀土循环粉碎装置,包括箱体,所述箱体内设置有粉碎腔,所述箱体顶壁设置有与粉碎腔连通的进料漏斗,所述粉碎腔底壁连通有筛选腔,所述筛选腔底端连接有延伸至箱体外侧的排放管,其特征在于,所述箱体设置有粉碎机构,所述粉碎机构包括有研磨组件与传动组件,所述研磨组件位于粉碎腔内,所述传动组件位于箱体侧壁并且与研磨组件相连接,所述传动组件与研磨组件相互配合用以对原料进行粉碎,所述筛选腔内设置有筛选机构,所述筛选机构包括有过滤网板与振动组件,所述过滤网板与筛选腔内壁沿竖直方向滑动连接,所述振动组件位于筛选腔内并且与过滤网板相互配合,所述振动组件用以控制过滤网板在筛选腔内沿竖直方向往复移动,所述箱体内腔设置有循环送料机构,所述循环送料机构包括有盛料筒、自动装料组件、升降组件与自动投料组件,多组所述盛料筒分别位于粉碎腔以及筛选腔两侧,所述自动装料组件位于筛选腔侧壁并且与盛料筒相互配合,所述自动装料组件用以将过滤网板表面经粉碎后的原料转移至盛料筒内,所述自动投料组件位于粉碎腔侧壁并且与盛料筒相互配合,所述自动投料组件用以将盛料筒内的原料倾倒至粉碎腔内,所述升降组件位于箱体内腔并且与盛料筒相互配合,所述升降组件用以控制盛料筒在粉碎腔以及筛选腔两侧沿竖直方向移动。

2.根据权利要求1所述的一种稀土循环粉碎装置,其特征在于,所述研磨组件包括有粉碎腔相对的两内壁共同转动安装的两组相对分布的第一转动杆,所述第一转动杆表面固定安装有破碎辊,所述粉碎腔相对的两内壁共同转动安装有多组位于第一转动杆下方的第二转动杆,多组所述第二转动杆等间距设置为两列,所述第二转动杆表面固定安装有粉碎辊,所述第一转动杆、第二转动杆分别与传动组件相连接。

3.根据权利要求2所述的一种稀土循环粉碎装置,其特征在于,所述传动组件包括有箱体侧壁固定安装的控制箱,所述第一转动杆的一端延伸至控制箱内并且固定安装有第一控制齿盘,两组所述第一控制齿盘相互啮合连接,所述第二转动杆的一端延伸至控制箱内并且固定安装有第二控制齿盘,两列相对分布的第二控制齿盘相互啮合连接,一组所述第一转动杆与一列所述第二转动杆分别固定安装有第一同步齿盘,多组所述第一同步齿盘共同连接有第一同步带,所述控制箱内固定安装有第一电机,所述第一电机的输出轴与第一转动杆相连接。

4.根据权利要求1所述的一种稀土循环粉碎装置,其特征在于,所述自动装料组件包括有筛选腔相对的两侧壁分别开设的进料口,所述进料口底壁向下开设有收纳槽,所述收纳槽内滑动安装有延伸至进料口内的挡板,所述收纳槽内固定安装有与挡板底壁相连接的挤压弹簧,所述挡板侧壁固定安装有延伸至筛选腔外侧的第一卡接板,所述盛料筒侧壁固定安装有与第一卡接板相互配合的第二卡接板。

5.根据权利要求1所述的一种稀土循环粉碎装置,其特征在于,所述升降组件包括有箱体内顶壁与内底壁之间转动安装的两组螺纹杆,两组所述螺纹杆分别位于粉碎腔以及筛选腔两侧,所述螺纹杆表面螺纹连接有滑动板,所述滑动板与箱体内壁滑动连接,所述滑动板与自动投料组件相连接,所述自动投料组件与盛料筒相连接,所述螺纹杆表面固定安装有第二同步齿盘,两组所述第二同步齿盘共同连接有第二同步带,一组所述螺纹杆顶端延伸至箱体外侧并且连接有第二电机。

6.根据权利要求5所述的一种稀土循环粉碎装置,其特征在于,所述自动投料组件包括有粉碎腔相对的两侧壁分别开设的投料口,所述滑动板侧壁固定安装有两组相对分布的横板,两组所述横板共同转动安装有转动柱,所述盛料筒与转动柱固定连接,多组所述盛料筒沿转动柱轴线方向等间距分布,所述转动柱的两端延伸出横板并且固定连接有导向齿盘,所述箱体内壁固定安装有与导向齿盘相互配合的齿条,所述粉碎腔内壁固定安装有位于投料口下方的导料板。

7.根据权利要求5所述的一种稀土循环粉碎装置,其特征在于,所述振动组件包括有筛选腔相对的两侧壁共同转动安装的位于过滤网板下方的旋转轴,所述旋转轴表面固定安装有与过滤网板相互配合的凸轮,所述螺纹杆表面固定安装有主动斜齿盘,所述旋转轴的一端延伸至筛选腔外侧并且固定安装有与主动斜齿盘啮合连接的从动斜齿盘。

技术总结

本发明属于稀土加工技术领域,公开了一种稀土循环粉碎装置,包括箱体,所述箱体内设置有粉碎腔,所述粉碎腔底壁连通有筛选腔,所述箱体设置有粉碎机构,所述粉碎机构包括有研磨组件与传动组件,所述筛选腔内设置有筛选机构,所述筛选机构包括有过滤网板与振动组件,所述箱体内腔设置有循环送料机构,所述循环送料机构包括有盛料筒、自动装料组件、升降组件与自动投料组件,解决了现有的粉碎设备只能对稀土进行单次破碎处理,无法对破碎后尺寸较大的颗粒进行再次细化粉碎处理,粉碎效果较差的问题。

技术研发人员:张作州,王长春,李世宇

受保护的技术使用者:江苏南方永磁科技有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!